Ім'я файлу: Навчальна Практика Пелешок Олег ЕР-3.docx

Розширення: docx

Розмір: 163кб.

Дата: 01.07.2021

скачати

Розширення: docx

Розмір: 163кб.

Дата: 01.07.2021

скачати

Міністерство освіти і науки України

Львівський фаховий коледж харчової і переробної промисловості

Національного університету харчових технологій

Циклова комісія обладнання харчових виробництв

ЗВІТ

З "НАВЧАЛЬНОЇ ПРАКТИКИ"

| | Студента групи _ЕР-3___________ |

| | спеціальності 133 «Галузеве_________ |

| | машинобудування» |

| | Пелешок Олег Іванович |

(ініціали прізвище студента)

| | Оцінка | | |

| | | | |

| | Керівники практики: | | В.Т.Чабан |

| | | (підпис) | (ініціали, прізвище) |

| | | | М.Б.Панасюк |

| | | (підпис) | (ініціали, прізвище) |

Львів - 2021

Завдання на навчальну практику

студенту групи ЕР-3 Пелешку Олегу

Вступ

Будова і принцип роботи розливального автомата

2. Правила експлуатації

3. Організація планового технічного обслуговування

4. Основні несправності

5. Ремонт машини

6. Інструменти, прилади та засоби для усунення неполадок і ремонту машини

7. Охорона праці при проведенні ремонту машини

8. Висновки

Перелік використаних джерел

Керівники практики Чабан В.Т.

Панасюк М.Б.

Голова ЦК Городняк Р.В.

ЗМІСТ

ВСТУП 4

1. БУДОВА І ПРИНЦИП РОБОТИ РОЗЛИВАЛЬНОГО АВТОМАТА 5

2. ПРАВИЛА ЕКСПЛУАТАЦІЇ 7

3. ОРГАНІЗАЦІЯ ПЛАНОВОГО ТЕХНІЧНОГО ОБСЛУГОВУВАНЯ 8

4. ОСНОВНІ НЕСПРАВНОСТІ 9

5. РЕМОНТ МАШИНИ 10

6. ІНСТРУМЕНТИ, ПРИЛАДИ ТА ЗАСОБИ ДЛЯ УСУНЕННЯ НЕПОЛАДОК І РЕМОНТУ МАШИНИ 11

7. ОХОРОНА ПРАЦІ ПРИ ПРОВЕДЕННІ РЕМОНТУ МАШИНИ 12

8. ВИСНОВКИ 15

ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛ 16

ВСТУП

Моя навчальна практика згідно з навчальним планом підготовки механіків харчового обладнання є способом підготовки мене як спеціаліста. Зазначена практика дає змогу здобуття практичних навичок з експлуатації та ремонту харчового обладнання.

Основною метою, що ставились переді мною в процесі проходження навчальної практики, є саме практична підготовка мене до роботи на харчовому підприємстві та ефективної реалізації основних завдань та функцій в процесі та експлуатації харчового обладнання.

Основними принципами проходження даної практики є:

- Закріплення та розширення здобутих під час навчання теоретичних знань з експлуатації та ремонту харчового обладнання;

- Здобуття навичок ремонту та експлуатації на харчовому виробництві;

- Оволодіння методикою ефективної роботи у сфері механіки та ремонту;

- Оволодіння методикою ремонту харчового обладнання.

1. БУДОВА І ПРИНЦИП РОБОТИ РОЗЛИВАЛЬНОГО АВТОМАТА

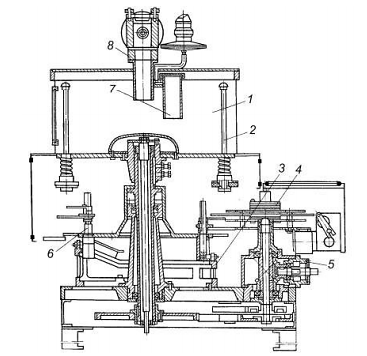

Будову і принцип роботи наведу на прикладі автомата-наповнювача ДНІ 1, який зображений на рисунку 1.1.

Рисунок 1.1- Автомат-наповнювач ДН1

1 - продуктовий бак; 2 - дозувальний пристрій; 3 - копір; 4 – механізм приймання; 5 - привод; 6 - столик; 7 - регулятор подачі продукту; 8 – продуктопровід.

Призначений для наповнення банок сировиною на харчовому виробництві.

Принцип роботи: Порожні банки надходять на конвеєр приймального пристрою і підштовхуються гвинтовим пристроєм (шнеком), який ділить їх за кроком і передає на приймальну зірочку, з якої банки надходять на столики 6-ої каруселі. При обертанні каруселі столики разом з банками піднімаються по копіру, і банка, впираючись у корпус патрона дозувального пристрою, піднімає його. При цьому продукт з бака потрапляє в банку. При опусканні банки подача продукту припиняється. Наповнена банка передається на конвеєр видачі банок.

Зрівняння технічних характеристик цього автомата з його можливими варіаціями наведені в таблиці 1.1.

| Технічні характеристики | ||||

| Позначення автомата по ГОСТ 21253-75 | ДН1-1-250-2 | ДН1-1-160-2 | ДН1-3-63 | ДН1-3-63-2 |

| Продуктивність, бан / хв | 80-160 | 50-100 | 40-80 | 32 |

| Встановлена потужність, КВт | 1,1 | |||

| Діапазони дозування, мл | до 1000 | до 1000 | до 3000 | до 3000 |

| Розфасований продукт | Сиропи для компотів, маринадні заливки, томатні заливки (до 12% сухих речовин), фруктові, ягідні і овочеві соки, рослинні масла. | |||

| Точність дозування,% | 3 | |||

| В'язкість, н.сек / м | 0,4 | |||

| Типорозміри оброблюваних банок ГОСТ 5717-51 | СКО 83-1 СКО 83-5 | СКО 83-2 СКО 58-1 | СКО 83-2 СКО 83-3, СКО 83-6 | |

| ГОСТ 5717-81 | I-58-200 I-68-350 I-82-500 I-82-800 | I-58-250 I-82-350 I-82-650 I-82-1000 | I-82-800 I-82-1000 I-82-2000 I-82-3000 | |

| ГОСТ 5981-82 | 3, 5, 6, 8, 9, 12, 13, 2, 10, 23 | 13, 14 | ||

| Маса автомата, кг | 1180 | |||

| Габаритні розміри, мм (Довжина х ширина х висота) | 1550 х 1355 х 1750 | |||

2. ПРАВИЛА ЕКСПЛУАТАЦІЇ

1. На початку зміни необхідно виконати щозмінне технічне обслуговування.

2. Дотримуватися режиму мащення, не допускати витоків олії через площини рознімання редукторів, лабіринтові й інші ущільнення.

3. Забороняється підсипати на привід каніфоль, вугілля, смолу, пісок.

4. Установка повинна бути негайно зупинена при таких діях: ненормальному стуку й шумі в редукторі приводу; неправильному розливі сировини в тари.

5. До кінця зміни розливальний автомат має бути очищений.

6. Розливальний автомат повинен бути оснащений пристроєм для екстреної зупинки або аварійними кнопками.

3. ОРГАНІЗАЦІЯ ПЛАНОВОГО ТЕХНІЧНОГО ОБСЛУГОВУВАНЯ

Сумарна трудомісткість технічних обслуговувань і ремонтів підтверджуються один раз протягом життєвого циклу на перших зразках серійного випуску, а встановлене безвідмовне напрацювання один раз в три роки до часу проведення періодичних випробувань, при цьому результати отримують на одному типорозмірі автомата й вони поширюються на всі типорозміри автоматів за умови їх конструктивної наступності (рівень уніфікації за показником вживаності становить не менше 50%) і випуску одним підприємством.

Питома сумарна тривалість технічних обслуговувань і позапланових ремонтів для автоматів типу ДН1 не більше 0,13 г / г, типу ДН2 не більше 0,16 г / г, типу ДНЗ не більше 0,20 г / г.

Сумарна тривалість технічних обслуговувань і позапланових ремонтів автоматів конструктивного виконання одним справжнім стандартом не регламентовані й повинні бути встановлені в нормативно-технічну документацію на дозувально-закаточні агрегати.

Питома сумарна тривалість технічного обслуговування позапланових ремонтів установлена для періоду між поточними ремонтами і включає оперативну тривалість всіх видів планових технічних обслуговувань і відновлень після відмов. Час, що витрачається на відновлення або виготовлення відпрацьованих елементів, до уваги береться.

4. ОСНОВНІ НЕСПРАВНОСТІ

Критерії несправностей:

1. Розрегулювання установки шнека вхідного й вихідного конвеєрів, що викликає порушення подачі банок.

2. Розрегулювання положення зірки механізму подачі банок, що викликає порушення подачі банок.

Критерії граничних станів, які обумовлюють необхідність в капітальному ремонті:

1. Збільшення значень допустимої похибки дозування понад норму.

2. Поява течі продукту.

3. Знос деталей, що вимагають відновлення верстатною обробкою.

Критерії граничних станів, які обумовлюють необхідність в списанні:

граничний стан складових частин, яка обумовлює необхідність в

третьому капітальному ремонті.

5. РЕМОНТ МАШИНИ

1. При розрегулюванні шнеків потрібно зняти механізм подачі й відрегулювати таким чином щоб:

-Банки, які потрапляють в машину, могли заповнитись сировиною, без її витрат.

-Подача й вивіз банок був синхронним з дозувальним пристроєм, без великих простоїв банок.

2. При розрегулюванні зірки механізму слід провірити її кріплення, якщо воно зруйноване, замінити та виставити зірку на її робоче положення, а якщо кріплення не зруйноване, потрібно просто виставити зірку в її робоче положення.

3. Якщо при дозуванні похибка більша за норму, потрібно переглянути його ущільнення, якщо знищене, замінити, оглянути циліндри дозатора, якщо є деформація, слід замінити або виправити.

4. З появою течі, переглядаємо всі ущільнення дозатора, при їх пошкодженні, заміняємо.

6. ІНСТРУМЕНТИ, ПРИЛАДИ ТА ЗАСОБИ ДЛЯ УСУНЕННЯ НЕПОЛАДОК І РЕМОНТУ МАШИНИ

Прилади, які є важливими в машині і які мають бути замінені або відремонтовані та оснащені:

Пристроєм для управління подачею продукту при відхиленні його крайніх рівнів у продуктовому баку від встановлених;

Пристроєм для візуального контролю або сигналізатором (покажчиком) крайніх рівнів;

Термометром, що показує температуру продукту;

Блокувальним пристроєм, що виключає наповнення при відсутності під вихідним отвором дозатора банки;

Пристроєм для регулювання розмірів дози;

Запобіжним пристроєм, що виключає деформацію банок при їх потраплянні на робочий елемент приймального механізму в момент прийому;

Додатковими контактами в електрообладнанні для прийому сигналів управління електродвигуном приводу від попередніх і наступних обладнань технологічної лінії;

Збіркою пролитого продукту.

7. ОХОРОНА ПРАЦІ ПРИ ПРОВЕДЕННІ РЕМОНТУ МАШИНИ

Для забезпечення безпеки конструкції на автоматах повинно бути передбачено:

а) огородження передачі приводу;

б) огородження розфасовувальної каруселі, зблоковані з пусковим пристроєм (в разі легкого відкривання);

в) огорожі транспортувальних зірок і шнеків;

г) огородження зворотних гілок транспортерів;

ґ) огородження штурвала ручного приводу, блоковані з пусковим пристроєм, якщо штурвал не відключається під час роботи автоматів;

д) пристрій для фіксації штурвала ручного приводу, що відключався під час роботи машини, і блокування, що виключає пуск електродвигуна приводу автомата при включенні штурвала;

е) пристосування для кріплення вантажозахоплювальних пристроїв при транспортуванні автомата вантажним краном.

Для забезпечення електробезпеки:

а) харчування ланцюга управління і блокувань автоматів виконань повинно здійснюватися напругою не більше 42 В;

б) апаратура управління електричними виконавчими механізмами, крім кнопок "Пуск" і "Стоп", повинна бути розміщена в електрошафі, що розміщується окремо від машини;

в) електрошафа повинна мати дверцята з внутрішнім замком під спеціальний ключ та електросхеми: принципову й монтажну;

г) оболонки електроапаратів управління і блокувань, пультів і клемних коробок, що розміщуються безпосередньо на машинах;

ґ) електричні проводи зовнішньої проводки повинні бути розміщені в металевих рукавах або трубах, закріплених за допомогою металевих скоб і гвинтів, що забезпечують надійний контакт із заземлювальною частиною автомата;

д) корпуси електричних виконавчих механізмів та апаратів повинні бути приєднані двома перемичками заземлення до заземлювальних частин автомата із забезпеченням надійного контакту;

(значення опору між заземлювальним болтом і кожною доступною дотику металевої не токопровідною частиною автомата, яка може виявитися під напругою, не повинно перевищувати 0,1 Ом.)

е) на станині машини й електрошафі має бути по два болти заземлення; у болтів заземлення слід закріпити табличку або знак "Заземлення";

є) опір ізоляції струмоведучих елементів щодо станини й болтів заземлення електрошафи має бути не менше 1,0 МОм;

ж) всі дроти ланцюгів електроустаткування повинні мати маркування;

з) електрообладнання машин виконання ОМ4, крім того, має відповідати вимогам, що пред'являються до електроустаткування суднового технологічного призначення.

На автоматах або на табличках, прикріплених до них, повинні бути вказані:

- Написи "Відключено" і "Включено" - на стінці електрошафи поруч з пакетним вимикачем;

- Знак "Обережно! Електрична напруга"

- Найменування призначення двигунів, якщо їх декілька, наприклад "Привід", "Транспортер", - поруч з відповідними кнопками управління;

- Номера позицій - на розфасовувальній каруселі;

- Написи, що пояснюють призначення сигнальних покажчиків і приладів візуального контролю - поруч з покажчиками і приладами.

Звукова потужність, яку випромінює автоматом в режимі номінальної продуктивності в виробничий простір, не повинна створювати на робочому місці оператора рівні звуку перевищують 80 дБ · А.

Для забезпечення ергономічних умов:

а) кнопки управління двигунами різних призначень, прилади візуального контролю параметрів технологічного процесу повинні бути згруповані в одному місці на лицьовому боці автомата (з боку оператора);

б) огородження небезпечних елементів конструкції повинні бути прозорими, якщо вони перешкоджають спостереженню за потоком банок;

в) штурвал ручного приводу, що не відключається під час роботи автомата, зовнішні поверхні циліндрів дозаторів, кранів дозаторів повинні бути пофарбовані в жовтий колір;

г) зусилля, що витрачається оператором при впливі на штурвал ручного приводу при повороті машини вхолосту двома руками, не повинно бути більше 245 Н.

8. ВИСНОВКИ

Під час проходження навчальної практики, я зміг закріпити набуті під час навчального процесу теоретичні завдання, а також здобути практичні навички з експлуатації та ремонту харчового обладнання.

Загалом навчальна практика сприяла мені у визначенні особливостей діяльності механіка харчового обладнання. При цьому мені стало зрозуміло, як працюють розливні автомати, їх основні несправності, та як їх усувати. Зрозуміло, що при роботі з цими машинами потрібні засоби захисту, які можуть гарантувати безпечну експлуатацію обладнання без шкоди людині й навколишньому середовищу.

Таким чином, проходячи навчальну практику, мені вдалося виконати основні завдання з практичної підготовки спеціалістів у галузі «Галузеве машинобудування», що в подальшому дає можливість професійного орієнтування в моїй діяльності.

ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛ

Сайт: Электронный фонд правовых и нормативно-технических документов (https://docs.cntd.ru/document/1200021987)

ГОСТ 21253-75 «Автоматы наполнительные и дозировочно-наполнительные для жидких пищевых продуктов. Технические условия»

Методичні вказівки до контрольних робіт з дисципліни «Експлуатація та обслуговування МОМЗ»