Ім'я файлу: Лиття під тиском.docx

Розширення: docx

Розмір: 110кб.

Дата: 06.04.2022

скачати

Пов'язані файли:

-frezern-verstati.rtf

Розширення: docx

Розмір: 110кб.

Дата: 06.04.2022

скачати

Пов'язані файли:

-frezern-verstati.rtf

Зміст

1. Введення.

2. Сутність лиття під тиском.

3. Лиття під низьким тиском.

4. Основні характеристики процесу.

5. Гідродинамічний режим формування виливка.

6. Тепловий режим процесу формування виливка при литті під тиском.

7. Номенклатура виливків, отриманих литтям під тиском.

8. Висновок.

9. Список використаної літератури

Введення.

Процес лиття під тиском має більш ніж вікову історію . Головними його перевагами є можливість отримання заготовок з мінімальними припусками на механічну обробку або без неї і мінімальної шорсткістю необроблених поверхонь, забезпечення високої продуктивності та низької трудомісткості виготовлення деталей.

У 1940р. завод «Червона Пресня» виготовив машину мод. ЛД-7 з вертикальною камерою пресування - це було початком вітчизняного виробництва необхідного для лиття під тиском обладнання. Пізніше цим же заводом було освоєно виробництво машин з горизонтальною холодною камерою пресування. Машини такого типу знайшли найбільше поширення в промисловості. Це пояснюється простотою і надійністю конструкції такої камери. Крім того, у машинах з горизонтальною холодною камерою пресування втрати теплоти рідким металом і гідравлічний опір на шляху його руху в порожнину прес-форми менше, ніж у машинах з вертикальною камерою, в результаті виключення литникового ходу. Це дозволяє знизити температуру заливання сплаву, зменшити пористість і здійснити ефективну подпрессовки виливки після закінчення заповнення форми. Машини з горизонтальною камерою пресування мають більш високу продуктивність, ніж машини з вертикальною камерою, тому що поршень виштовхує прес-залишок у момент розкриття прес-форми без додаткових витрат часу.

Вітчизняне машинобудування випускає машини з холодною горизонтальною камерою пресування із зусиллям замикання 1000 - 35000 кН. Велика частина сучасних машин має механізм пресування з мультиплікацією тиску робочої рідини в період подпрессовки.

Подальше вдосконалення машин для лиття під тиском направлено по шляху підвищення швидкостей руху пресуючого поршня з безступінчатим регулюванням швидкості на різних етапах заповнення прес-форми при одночасному зниженні гідравлічного удару в момент переходу від заповнення до подпрессовки. Вітчизняна промисловість випускає в основному машини лиття під тиском з холодною горизонтальної камерою пресування і автоматизовані комплекси і лінії на їх базі. Молдавське ВО «Точлітмаш» спеціалізується на випуску машин з зусиллям замикання до 6000 кН, а ВО «Сиблитмаш» - до 35000 кН.

За кордоном машини лиття під тиском і автоматизовані комплекси на їх базі випускають фірми Vihorlat Snina (ЧССР), Litostroj (Югославія), фірма Buhler (Швейцарія), JDRA, Italldivss (Італія), Frech (ФРН), Ube, Toshiba (Японія), Lester, Gabler (США).

Сутність лиття під тиском.

Виконують машинним способом у металеві форми, так звані прес-формами. Заповнення металом пресформи здійснюється після її змикання через ливникові канали, які з'єднують робочу порожнину прес-форми з камерою пресування машини для лиття під тиском. Зовнішні обриси виливки утворюються робочою поверхнею зімкнутої прес-форми, а внутрішні отвори і порожнини отримують за допомогою металевих стрижнів, які витягують із затверділої відливання у момент розкриття прес-форми. Стрижні мають механічно привід у вигляді рейок, шестерень, зубастих секторів, клинів, ексцентриків, кінематично пов'язаних з механізмом розкриття прес форми.

Метал заливають у камеру пресування і запресовують всередину робочої порожнини прес-форми. Після кристалізації виливка відбувається розкриття прес-форми для вилучення виливки, при цьому окрема частина залишається нерухомою, а решта частини відводяться гідроприводом. Відливання утримується в рухливій частині і переміщається з нею до зіткнення з виштовхувачами, які виштовхують виливок з рухомої частини прес-форми. До відливання може бути залучений маніпулятор або робот для допомоги розкриття прес-форми. Для запобігання зварювання робочої поверхні прес-форми з відливанням і полегшення вилучення виливки порожнину прес-форми покривають складами у вигляді паст або розпилюють рідину, що містять порошки металів, графіт, сульфід молібдену.

Переважно використовують сплави на основі міді, алюмінію, цинку, свинцю, сурми, які мають незначний тепловий вплив на прес-форми. Розпал і деформація прес-форм призводять до втрати точності і чистоти поверхні виливків. Для збереження сталості розмірів прес-форми роблять водоохолодження. Останнім часом все ширше починають використовуватися тугоплавкі сплави, наприклад, сталі, що вимагають дуже дорогих прес-форм з жароміцними вставками зі сплавів на основі молібдену. Внутрішні порожнини у виливках отримуюють за допомогою латунних стрижнів. Після кристалізації сталевого виливка, латунний стрижень залишається всередині нього, при високотемпературному відпалі він виплавляється з виливки, залишаючи після себе порожнину.

Виливки, отримані литтям під тиском, відрізняються чистотою поверхні і точністю, відповідно 4 класу. Допуски на розміри знаходяться в межах від ± 0,075 до ± 0,18 мм. Лиття під тиском економічно доцільно для великосерійного та масового виробництва точних виливків з легкоплавких сплавів. Трудомісткість виготовлення виливків литвом під тиском в ливарних цехах знижується в 10-12 разів, трудомісткість механічної обробки знижується в 5-8 разів. Даний спосіб лиття знайшов широке застосування в автомобільній, авіаційній, електротехнічної, приладобудівної, санітарно-технічній галузях промисловості.

Часто виливки, виготовлені литтям під тиском, армують для зміцнення. Конструктивні елементи з інших більш міцних або зносостійких сплавів попередньо одержують механічною обробкою або холодного листового штампування і вкладають в прес-форму перед заповненням її металом. При литті під тиском цинкових сплавів прес-форми витримують без руйнування і втрати точності 1 млн. заповнення металом, магнієвих сплавів - 250 тис. заповнень, алюмінієвих сплавів - 100 тис., мідних сплавів - 5000 заповнень.

Процес формування виливки проходить 3 етапи:

сплав з великою швидкістю (до 50 м / с) за короткий час (0,01 - 0,6 з) заповнює порожнину прес-форми, переміщаючись з повітрям і парами мастила, що знаходяться в порожнині форми, утворюючи металповітряну суміш;

в момент закінчення заповнення прес-форми відбувається короткочасний і сильний гідравлічний удар, що притискує метал до поверхні прес-форми, і поверхневий шар виливки (0,2 мм) виходить дуже щільним і дрібнокристалічний; рухома половина прес-форми під впливом гідроудару відходить і на литві по роз'єму прес-форми утворюється задирок;

кристалізація виливки відбувається з великою швидкістю, що призводить до недостатньої підпитки виливки рідким розплавом, але дефектів усадочного походження в виливках не спостерігається, тому що гази в порах знаходяться під великим тиском і, розширюючись, сприяють повному заповненню порожнини прес-форми металом, підвищуючи точність виливки, проте механічні властивості металу і особливо його пластичність погіршуються.

Газові пори, що знаходяться під щільною ливарною кіркою, не дозволяють виконувати термічну обробку виливків з кольорових сплавів, так як при високих температурах гази розширюються і пори збільшують свій об'єм, утворюючи бульбашки і вспучіни на поверхні виливків. Для зниження пористості виливків у практиці, порожнину прес-форми й розплавлений метал вакуумують або повітря в робочій порожнині прес форми заміщають киснем, який не змішується з металом а утворює тонкі окисні плівки на поверхні виливки, не знижуючи її якості.

Машини для лиття під тиском бувають 2 типів - компресорні і поршневі. Найбільшого поширення набули поршневі машини з холодною і гарячою камерою пресування. Гаряча камера пресування знаходиться всередині тигля з розплавленим металом, а холодна - окремо від розплавленого металу і розташовується горизонтально або вертикально. Сучасні машини для лиття під тиском мають повністю автоматизований робочий цикл з програмним управлінням, автоматизовані регулювання зусилля змикання прес-форм, зміна швидкості пресування, блокування вузлів при появі несправностей в машині.

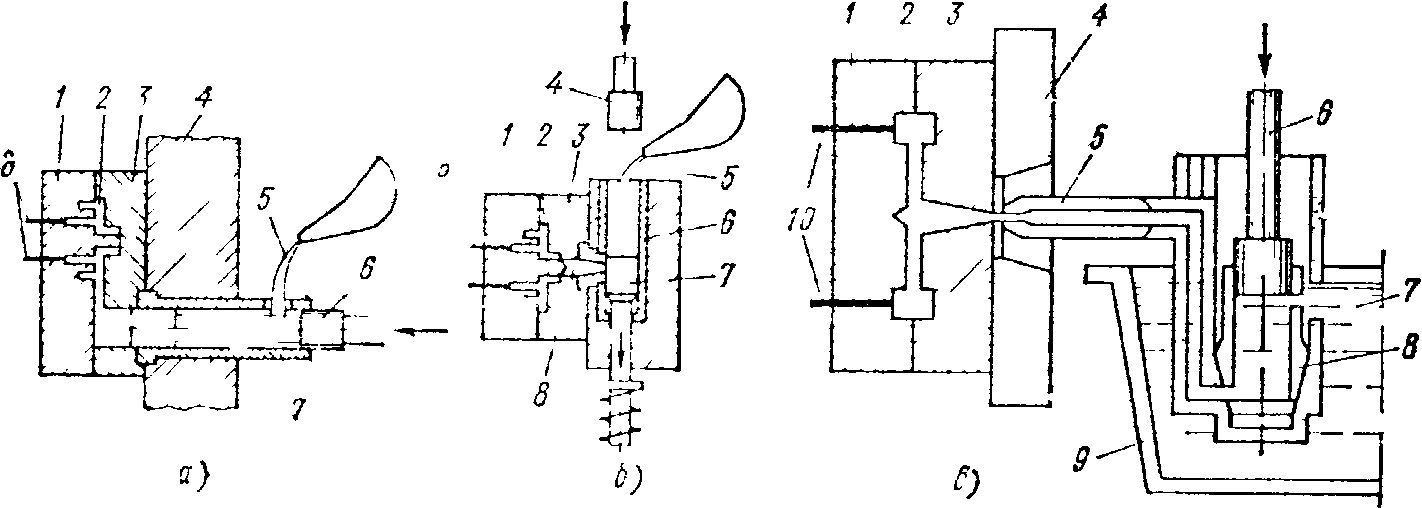

Поршневі машини з холодною горизонтальної камерою пресування (рис. 1, а) мають прес-форму, що складається з 2 частин. Половина прес-форми 1 кріпиться до рухомої плиті машини, а половина 3 - до нерухомої 4. Стрижні, що утворюють порожнини в виливках, частіше перебувають у рухомій половині для зручності їх вилучення з виливки. Рухома полуформ 1 з великим зусиллям притискається до нерухомого 3. Потім доза рідкого металу 5 заливається в камеру пресування 7 і впрессовивается плунжером 6 в робочу порожнину прес-форми 2. Після кристалізації сплаву рухома частина прес-форми 1 відходить, і виливок виштовхувачами 8, які кріпляться на плиті, розташованої за рухомий полуформой, виштовхується на конвеєр або в тару.

Рис 1. Схема процесів і машина для лиття під тиском.

а - з горизонтальною холодною камерою пресування, б - з вертикальною холодною камерою пресування, в - з гарячою камерою пресування; г - машина з горизонтальною холодною камерою.

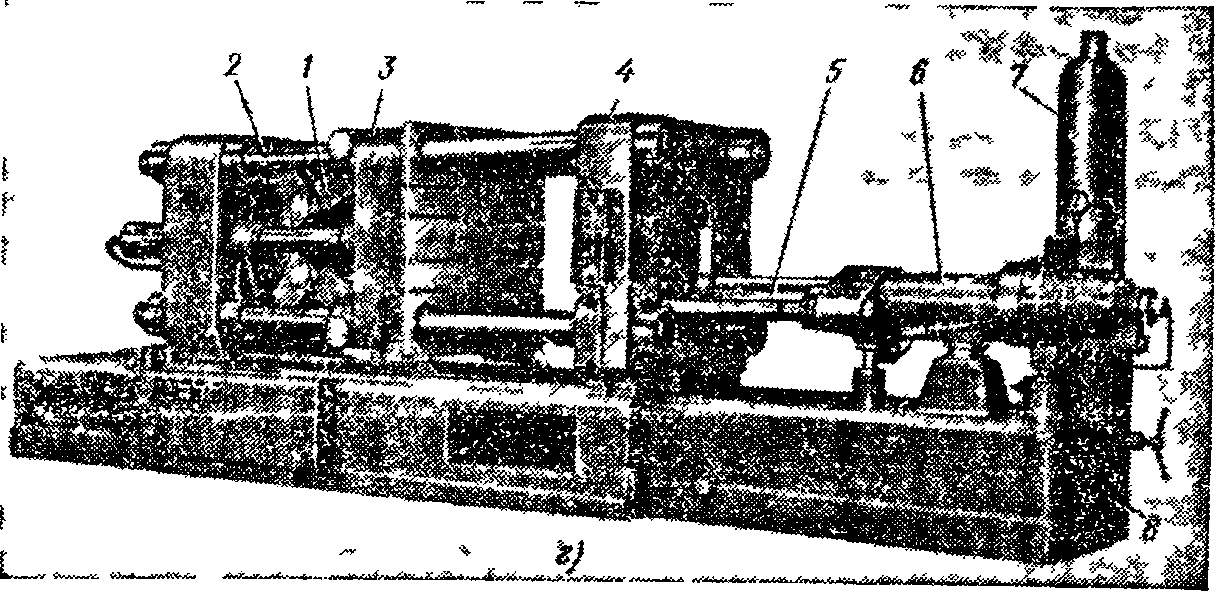

Загальний вигляд машини для лиття під тиском з холодною горизонтальної камерою пресування наведено на рис 1. Нерухома частина прес форми кріпиться до плити 4, а рухлива - до плити 3, яка переміщується по напрямних штанг 2 гідроприводом з важільним механізмом. Запрессовування металу в ливарну форму проводиться плунжером 5, який входить у камеру пресування, розташовану в плиті 4. Плунжер 5 переміщується в осьовому напрямку гідроприводом 6. Гідросистема машини для плавності роботи підтримки постійним високого тиску має ресівер 7. Усі механізми та агрегати машини об'єднані жорсткою станиною 8.

Поршневі машини з холодною вертикальної камерою пресування (рис. 1, б) мають прес форму, аналогічну по конструкції прес формі попередньої машини, що складається з рухомої частини 1 і нерухомою 3, але метал надходить до неї з вертикальної камери 6. У камері пресування 6 переміщуються верхній плунжер 4 і нижня п'ята 7. Верхній плунжер виходить за межі камери пресування, а в отвір, що заливається доза металу 5 на поверхню п'яти 7, яка перекриває отвір литниковой системи 8, що з'єднує робочу порожнину 2 прес-форми з камерою пресування 6. Потім верхній плунжер 4 починає стискати метал, і під цим тиском п'ята 7 опускається і відкриває отвір литниковой системи 8. Метал під великим тиском і з великою швидкістю впорскується в робочу порожнину 2 прес-форми.

Для створення надлишкового тиску необхідна доза металу, дещо більша, ніж потрібно для відливання, тому між верхнім плунжером і п'ятою залишається прес залишок у вигляді циліндра. При піднятті верхнього плунжера нижня п'ята також починає підніматися вгору, зрізає прес залишок і виводить його за межі камери пресування, а потім опускається у вихідне положення (до перекриття отвору литниковой системи). Рухома частина прес форми 1 відходить, і виливок витягується за допомогою виштовхувачем 9. Після вилучення виливки і закриття прес-форми цикл повторюється знову.

Поршневі машини з гарячою камерою пресування (рис. 1, в) оснащені тигельною піччю 9, у якій протягом робочої зміни перебуває розплавленим метал 7. Сама камера пресування 8 поміщена в тиглі безпосередньо в розплавленому металі. Коли пресуючий плунжер 6 піднято, то розплавлений метал через отвори в камері заповнює її, а при русі плунжера 6 вниз перекриваються впускні отвори і метал під тиском надходить у робочу порожнину 2 прес-форми, приєднаної до камери пресування через перехідною мундштук 5. Після кристалізації сплаву в порожнини 2 рухлива полуформ 1 відходить, штовхачі 10 впираються в нерухому плиту н виливок виштовхується. Потім рухлива полуформ 1 змикається з нерухомою 3, закріпленої на плиті 4, а плунжер 6 піднімається, камера 8 заповнюється з тигель метллом 7, і цикл повторюється. На таких машинах можна отримувати дрібні і складні виливки з цинкових, олов'яних, свинцево-вмістом сурми та інших легкоплавких сплавів.

Лиття під низьким тиском.

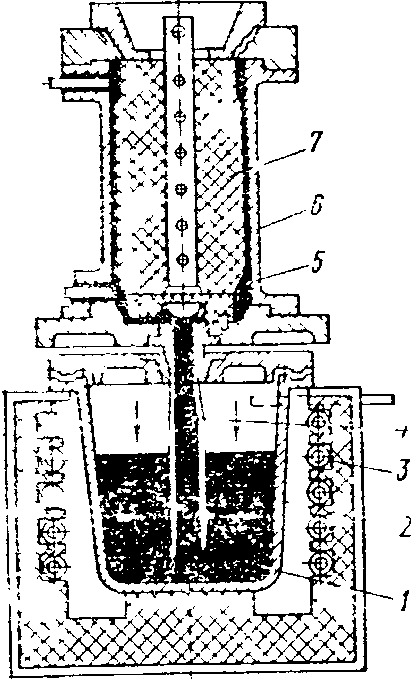

Застосовують для одержання великих тонкостінних корпусних заготовок з легкоплавких сплавів. Розплавлений метал 1 (рис. 2) з плавильного тигля 2, який нагрівається електронагрівачами 3, під тиском інертного газу або повітря 0,1-0,8 кгс/см2 (0,01-0,08 МН/м2) вичавлюється з металлопровода 4 в робочу порожнину форми 5, де він кристалізується в просторі між формою 6 і стрижнем 7. Стрижень може бути зі звичайної стрижневою піщаної суміші. Тиск інертного газу має бути невисоким з тієї причини, що площа дзеркала розплавленого металу в тиглі 2 у багато разів більше площі металлопровода 4. Незначне переміщення металу в тиглі викликає високий підйом рідкого металу всередині металлопровода і в ливарній формі. Після кристалізації виливка, тиск інертного газу знімається, ливарна форма, розкривається і з неї витягують виливок.

.

.Рис. 2. Установка для лиття під низьким тиском.

Основні характеристики процесу.

При литті під тиском основними факторами, що визначають формування виливки, є тиск у камері пресування і прес-формі, швидкості руху поршня й впуску рідкого металу в форму, параметри литниково-вентиляційної системи, температури металу, що заливається і форми, режими змащування і охолодження робочої порожнини форми і камери пресування.

Сукупність таких параметрів, як тиск в потоці металу, швидкість руху металу, протитиск, що виникає внаслідок утрудненого видалення повітря і газоподібних продуктів згоряння мастильного матеріалу, утворює гідродинамічний режим формування виливка. Температури заливається сплаву і форми, тривалість заповнення та подпрессовки, а також темп роботи визначають тепловий режим процесу.

Від правильного вибору технологічних режимів заповнення та подпрессовки, що визначають конструкцію прес-форми, тип і потужність машини для лиття під тиском, залежить якість виливків.

Гідродинамічний режим формування виливка.

Створює кінетику заповнення, газовий режим форми, характер розподілу газових включень у литві і якість рельєфу її поверхні. Тиск у потоці металу виникає в результаті опору руху металу при проходженні його через тонкі перетину порожнини прес-форми й обтіканні стрижнів, при поворотах, звуженнях і розширеннях потоку. У разі відсутності опору величина гідродинамічного тиску в потоці визначається протитиском повітря і газів, видалення яких утруднено через неможливість виконання вентиляційних каналів великого перерізу.

Чіткість оформлення рельєфу і шорсткість поверхні виливка залежать від кінетичної енергії потоку. У момент закінчення його руху створюється гідродинамічний тиск на стінки прес-форми:

Рф = Pм Vф

де Pм - щільність рідкого металу;

Vф - швидкість потоку в прес-формі.

Висока швидкість впускається потоку (швидкість впускання) відповідає отриманню тонкостінних великогабаритних виливків складних обрисів. Високі швидкості впуску і потоку в прес-формі створюються в результаті швидкого переміщення пресуючого поршня. Для подолання опору твердіє маси металу в тонких перетинах оформляє порожнини, а також опору газів, що залишаються в литві, необхідний високий гідростатичний тиск. Воно передається від пресуючого поршня через литниковой живильний канал. Чим пізніше затвердіє живильник, тим тривалішим дію тиску. Процес передачі гідростатичного тиску в порожнину прес-форми називається подпрессовки. Використання потовщених живильників дозволяє здійснити подпрессовки та харчування виливки рідким металом в період кристалізації і тим самим усунути усадочні раковини.

Максимальне зусилля подпрессовки має розвиватись прес механізмом машини не в момент початку затвердіння виливки, а майже відразу після закінчення заповнення прес-форми.

Характер руху металу в оформляє порожнини залежить від швидкості випуску, співвідношення товщини живильника і виливки, в'язкості і поверхневого натягу заливається сплаву, теплових умов його взаємодії зі стінками прес-форми. На основі швидкісних кінозйомок процесу руху металу в прозорій прес-формі встановлено, що при литті з малими швидкостями випуску можливо заповнення навіть ламінарним потоком, з середніми швидкостями - суцільне турбулентне заповнення. При високих швидкостях випуску потік розбивається, заповнення стає дисперсним. Однак заповнення порожнини форм ламінарним, турбулентним або дисперсним потоком можливо лише при одержанні зразків або відливання простої форми.

Велика частина виливків, які у машинобудуванні та приладобудуванні, має складну конфігурацію з потовщеннями, бобишках, приливами і переходами, тому навіть дисперсне заповнення у чистому вигляді спостерігається рідко. Реальне заповнення виливків складної конфігурації - послідовне перетворення дисперсного потоку, що утворився в місці удару струменя об стінку фори, на суцільний турбулентної підпор.

Таким чином, частина порожнини форми заповнюється дисперсним потоком, а вилучені від живильника перетину порожнини заповнюються суцільним турбулентним потоком. Співвідношення дисперсних і турбулентних потоків залежить від швидкості впуску, товщини виливка і складності конфігурації, головним чином від числа поворотів у порожнини форми.

Тепловий режим процесу формування виливка при литті під тиском.

Забезпечує рухливість сплаву як в період заповнення форми, так і в процесі подпрессовки. Він пов'язаний з високою інтенсивністю теплового взаємодії рідкого металу зі стінками масивною прес-форми.

Процес охолодження металу можна розділити на 2 періоди. 1 - охолодження рідкого металу при русі його в литниковой системі і оформляющей рідини. На цьому етапі важливо правильно вибрати тривалість заповнення, щоб попередити утворення неслитин, пористості і оксидних полон. 2 період - затвердіння металу після заповнення прес-форми. На цьому етапі необхідно створити умови спрямованого затвердіння металу виливка. Дотримання принципів спрямованого затвердіння залежить від технологічності конструкції виливки, температури сплаву, що заливається і температури прес-форми.

Тепловий режим визначає не лише якість виливків, але і стійкість форми. Одна з основних причин руйнування поверхневих шарів матриць і пуансонів і поява на виливках так званих слідів розпалу форми-це виникнення температурних напружень у вкладці. Довговічність прес-форми, як показали результати досліджень В. Т. Різдвяного, залежить від величини максимальних температурних напружень і коефіцієнта лінійного температурного розширення матеріалу прес-форми. Крім того, вона знижується із-за активного силового взаємодії між охолоджуючим сплавом і нагріваються робочими частинами форми.

Тепловий режим, що визначає умови формування виливки, пов'язаний з високою швидкістю затвердіння рідкого металу, яка зростає при охолодженні форми водою або терморегулюючої рідиною. Температурний робочої порожнини прес-форми необхідно для стабілізації та вирівнювання теплових умов у різних по товщині перетинах виливка.

Для забезпечення зварюваності окремих потоків металу до його затвердіння з метою попередження неслитин, пористості і оксидних полон тривалість заповнення не повинна перевищувати частки секунди. При розробці теплового режиму велике значення має розрахунок тривалості заповнення форми. Як зазначалося вище, виливки складної конфігурації заповнюються послідовно дисперсно-турбулентним потоком. У цьому випадку тривалість заповнення Тзап визначається за умови, що дисперсний характер руху відповідає першому періоду заповнення, а турбулентний - другому. За тривалістю заповнення, визначеної на підставі розгляду теплових умов у формі, підраховують технологічну швидкість пресування:

Vпр = mотл / (рм Fпр Тзап)

де mотл - маса відливки;

Fпр - площа поперечного перерізу камери пресування.

При створенні сприятливих теплових умов, які забезпечують збереження жидкотекучести металу в ливникових каналах і порожнини форми, особливо в найбільш тонких її перетинах, можливо здійснити подпрессовки. Найбільш ефективно вона використовується на машинах з горизонтальною камерою пресування. Подпрессовка в процесі кристалізації сплаву стискає газові включення, зменшує усадкову пористість і покращує структуру металу.

Ефективність подпрессовки залежить від тривалості досягнення максимального значення тиску в процесі кристалізації сплаву. Чим менше цей час, тим вище її ефект. Сучасні гідравлічні схеми машин литва під тиском дозволяють домогтися зниження часу подпрессовки до 0,016 с. На підставі розрахунку гідродинамічного і теплового режимів процесу визначають параметри пресуючого механізму машини лиття під тиском. Машини для лиття під тиском повинні мати механізм чи систему подачі робочої рідини в пресуючий циліндр, що забезпечує заданий кінцевий тиск при подпрессовки. Найчастіше для цього використовують мультиплікуючий механізми, які дозволяють не тільки підвищити тиск, а й зменшити піковий тиск гідравлічного удару.

Розкриття і закриття прес-форми здійснюються замикаючим механізмом, який одночасно використовується і для виштовхування виливки. У сучасних конструкціях машин литва під тиском застосовують замикаючі механізми чотирьох типів: гідравлічні, гідроричажние, гідроклинові і комбіновані (гідрокліноричажние).

Найбільш широко поширені гідроричажние замикаючі механізми.

Номенклатура виливків, отриманих литтям під тиском.

Лиття під тиском займає одне з провідних місць у ливарному виробництві. У вітчизняній і зарубіжній практиці цим способом отримують виливки, по конфігурації і розмірам найбільш близькі до готових деталей з цинкових, алюмінієвих, магнієвих та мідних сплавів. Виготовлення виливків зі сталі, чавуну, титанових та інших тугоплавких сплавів ще не отримало широкого застосування, що пояснюється в основному низькою стійкістю оформляють частин і високою вартістю матеріалів для прес-форм.

Виробництво виливків з алюмінієвих сплавів у різних країнах становить 30-50% загального випуску (за масою) продукції лиття під тиском. Наступну за кількістю і різноманітністю номенклатури групу виливків представляють виливки з цинкових сплавів. Магнієві сплави для лиття під тиском застосовують рідше, що пояснюється їхньою схильністю до утворення гарячих тріщин і більш складними технологічними умовами виготовлення виливків. Однак слід зазначити, що виливки з магнієвих сплавів майже в 1,5 рази легше виливків з алюмінієвих сплавів і краще обробляються різанням, причому магній не налипає на поверхні сталевих прес-форм і не приварюється до них. Отримання виливків з мідних сплавів обмежено низькою стійкістю прес-форм.

Номенклатура що випускаються вітчизняною промисловістю виливків дуже різноманітна. Цим способом виготовляють литі заготовки самої різної конфігурації масою від декількох грамів до декількох десятків кілограм.

Сучасні конструкції машин литва під тиском, що створюють тиску на метал до 800 МПа і швидкості пресування до 7 м / с, дозволяють отримувати великогабаритні та складні по конфігурації відливки, наприклад блок циліндрів автомобіля «Москвич» масою 18,6 кг. Ці виливка виготовляють із сплаву системи алюміній-кремній-мідь на машині з зусиллям замикання 20000 кН. У виливках безліч литих отворів, товщина стінки 4-5 мм. Вони проходять випробування на герметичність при тиску 15 МПа. Прес-форма для такої виливки важить близько 2т. Застосування ефективної подпрессовки дає можливість отримувати дуже щільні герметичні деталі, такі, як алюмінієвий корпус опалювальної батареї. Заповнення цієї тонкостінної великогабаритної виливки металом супроводжується активним захопленням газів з порожнини прес-форми, однак високий тиск (вище 400 МПа) забезпечує високий ступінь стиснення повітряних і газових включень. Застосування такої виливки не тільки знижує масу опалювальної системи, покращує теплообмін, заощаджує енергоресурси й метал, підвищує продуктивність праці і знижує собівартість продукції, а й облагороджує інтер'єр.

Деякі виливки мають складні криволінійні поверхні і канали, які при заданих точності і шорсткості та економічної доцільності не можуть бути виконані ніякими іншими способами, окрім як литтям під тиском, наприклад головка блоку циліндрів і диск вентилятора компресора. Ці виливки мають значну товщину стінки (до 12 мм), що дозволяє використовувати спрямоване затвердіння, при збільшеній товщині живильника, що створює оптимальні гідродинамічні і теплові умови подпрессовки.

Розроблені у вітчизняній промисловості технологія і обладнання лиття під тиском дозволяють одержувати виливки, товщина стінки яких у деяких місцях дорівнює 1 мм, наприклад деталі фотоапаратури. На спеціально створеної спеціалізованої машині і з застосуванням вакууму, термостатування форми та інших технологічних прийомів були отримані виливки з товщиною стінки 0,6 мм.

Розширюється область застосування лиття під тиском магнієвих сплавів. Поряд з використанням цих сплавів для корпусних деталей друкарських машинок, приладів, біноклів, фото-і кіноапаратури, бензопил вони успішно застосовуються в авіаційній техніці для деталей, що несуть певне навантаження. Наприклад, фірма Volkswagen (ФРН) виготовляє з магнієвих сплавів диски коліс спортивних автомобілів, а Мелітопольський завод «Автокольорлит» - деталі мотора автомобілів. Литтям під тиском можна одержувати виливки з зовнішньої або внутрішньої різьбленням: смушкові гайки і гвинти, колпачкової гайки з фігурними головками, штепсельні роз'єми. Лита різьблення також має більш постійний профіль, який є негативним відбитком різьбовий вставки прес-форми, яка виконується з точністю, значно перевершує звичайну точність обробки на різьбонарізних верстатах. Якість поверхні литий різьблення вище, ніж механічно нарізаної, так як робочі поверхні прес-форми шліфують і полірують. Литтям під тиском можна виготовляти виливки зі спеціальним різьбленням, яку майже неможливо бій, яку майже неможливо отримати іншим способом, наприклад прямокутну або спіральну різьбу трикутного профілю для ніпелів, вгвинчуються в гнучкі шланги.

Литтям під тиском можна одержувати виливки з різноманітною арматурою із сталі, чавуну, міді, бронзи та інших матеріалів. Армування виливків пустотілими вкладками чи криволінійними трубками дозволяє отримувати канали і порожнини складної конфігурації.

Поряд з конструкторськими завданнями, армування допомагає вирішити ряд технологічних проб чим. Наприклад, використання арматури в якості холодильників дозволяє регулювати процес затвердіння масивних частин виливка. Армування виливків сталевими і чавунними елементами дає економію дефіцитних кольорових сплавів. Армоване лиття під тиском дозволяє в багатьох випадках замінити складання окремих вузлів виробів.

Виливки з алюмінієвих, магнієвих та мідних сплавів, так само як і виливки з чавуну, сталі і титанових сплавів, отримують на машинах з холодною камерою пресування. Відлиття з цинкових сплавів виготовляють переважно на машинах з гарячою камерою пресування.

Відлиття з цинкових сплавів найбільш часто використовують у виробництві автомобілів і товарів народного споживання (дверні та меблеві замки, затискачі застібок «блискавка», деталі швейних машин). В автомобільній промисловості з цинкових сплавів виготовляють деталі приладів і декоративні деталі типу ручок, решіток, корпусів фар. Завдяки хорошим ливарним властивостям і високій механічній міцності цих сплавів з них можна робити великі і тонкостінні деталі. Наприклад, панель облицьовування радіатора автомобіля Dodge (США) має масу 9 кг і довжину 1790 мм при товщині стінки 1,8 мм. У вітчизняній промисловості найбільшою деталлю з цинкового сплаву, що виготовляється на машині з гарячою камерою пресування, є грати радіатора автомобіля «Жигулі». Виливок має масу 2,7 кг, довжину 1054, ширину 270 мм і середню товщину стінки 1,25 мм.

В даний час процес лиття під тиском розвивається в трьох напрямках, обумовлених конфігурацією виливків і вимогами до їх якості:

виливка з низькими швидкостями впуску через товсті живильники, що забезпечують заповнення прес-форми суцільними потоками і ефективну подпрессовки; застосовують для отримання товстостінних відливок нескладної конфігурації, до яких висувають високі вимоги по міцності та герметичності;

лиття з високими швидкостями впуску через тонкі живильники з утворенням дисперсного заповнення; застосовують для отримання тонкостінних виливків складної конфігурації, до яких пред'являються високі вимоги по якості поверхні та чіткості рельєфу;

лиття з середніми швидкостями випуску з утворенням суміщених турбулентних і дисперсних потоків; вимагає подпрессовки, застосовується для одержання виливків з нерівною товщиною стінок, пористість зменшує встановленням фільтрів, промивніков або зміною газового режиму прес-форми.

У більшості випадків для отримання виливків використовуються універсальні машини для лиття під тиском, але, виходячи з вимог до відливок і з умов виробництва, можуть застосовуватися спеціалізовані машини лиття під тиском. Наприклад, машини з вакуумними пристроями, з пристроями для продувки кисню зі здвоєним поршнем, для лиття сталі або для отримання якоїсь однієї, дуже складної або специфічною виливки, наприклад, машини для сходинки ескалатора, машини для заливки ротора електродвигунів.

Висновок.

Найважливішою передумовою подальшого підвищення кількості виливків та ефективності лиття під тиском є створення автоматизованих комплексів, гнучких виробничих систем і роторних ліній лиття під тиском, гнучких автоматизованих виробництв.

Програмами технічного переозброєння передбачається інтенсивне оновлення парку обладнання, застосування ЕОМ для управління процесами і виробництвом, посилення вимог техніки безпеки, поліпшення умов праці, підвищення уваги до охорони навколишнього середовища.

Список використаної літератури

«Лиття під тиском» М.Г. Беккер, М.Л. Заславський, Ю.Ф. Ігнатенко, М.: МАШИНОБУДУВАННЯ, 1998

«Економічні основи технологічного розвитку» І.М. Васильєва, М.: МАШИНОБУДУВАННЯ, 1995

«Технології металів і конструкційні матеріали» під ред. Б.А. Кузьміна, М.: МАШИНОБУДУВАННЯ, 1989