Введение

Первостепенное значение при производстве безопасных молочных продуктов имеет качество молочного сырья, которое в значительной мере зависит от условий получения молока и его первичной обработки. Одним из видов первичной тепловой обработки молока является пастеризация.

Существуют различные типы пастеризационных аппаратов. Наиболее совершенными — являются пластинчатые — пастеризационно-охладительные установки, которые отличаются компактностью, высокой производительностью и универсальностью.

С учетом увеличения объёмов производства молока растет потребность в данных установках. Поэтому важной задачей является выбор оптимальной конструкции пластинчатой пастеризационно-охладительной установки. Вопрос выбора решается на основании вариантной проработки для поиска рациональной компоновки отдельных секций установки. Это позволяет оптимизировать, количество дорогостоящих теплопередающих пластин при условии более полного использования располагаемого напора.

Целью курсового проектирования является закрепление теоретических знаний и формирование навыков самостоятельной работы при решении прикладных задач.

Задачи курсовой работы:

- практическое усвоение методов инженерного расчета пластинчатых теплообменных аппаратов;

- формирование умений обосновывать решение технической проблемы и получать достоверные результаты;

- получение навыков использования справочной литературы и нормативно-технической документации.

1 Исходные данные

Исходные данные для пластины ленточно - поточного типа ПР-0,5M.

Для пластины ленточно-поточного типа ПР-0,5M из таблиц В.1 и В.2 (приложение В) выписываем [5]:

а) технические характеристики

1) площадь поверхности теплообмена Fпл 0,5 м2;

2) толщина стенки ст 0,001 м;

3) эквивалентный диаметр канала dэ 0,0096 м;

4) площадь поперечного сечения канала fк 0,0024 м2;

5) приведенная длина канала lпр 1 м;

б) экспериментальные показатели в критериальных уравнениях, характеризующих теплоотдачу и гидравлическое сопротивление в каналах секции.

1) c 0,135 ;

2) n 0,73;

3) A 15 .

В расчетах следует принять:

-начальную температуру ледяной воды tл 1 ℃;

-температуру охлажденного молока t5 4 ℃;

-кратность горячей воды nг 4 ;

-потери давления в соединительных трубопроводах pтр 10кПа.

2 Выбор технологической схемы линии первичной

обработки молока

Технологическая схема производства – это последовательное описание или графическое представление процесса превращения исходного сырья в готовую продукцию.

Эффективность пастеризации молочного сырья при производстве различных продуктов зависит от температуры нагрева и времени выдержки молока. Температура и время пастеризации определяют режим технологического процесса. На практике при производстве молочных продуктов применяют три режима пастеризации:

мгновенную (моментальную) пастеризацию, при которой молоко нагревают до температуры 85–90 ℃ без выдержки;

кратковременную пастеризацию, которая предусматривает нагрев молока до 76–80 ℃ и выдержку при этой температуре 15–20 секунд;

длительную пастеризацию – нагрев молока до 65 ℃ с последующей выдержкой в течение 30 минут.

Пластинчатые пастеризационно-охладительные установки предназначены для быстрой тонкослойной пастеризации молока в закрытом потоке с по- следующим охлаждением. Быстрое охлаждение молока снижает его бактериальную обсемененность и способствует получению более качественного молочного сырья.

Процесс контроля и регулирования температурных параметров в этих установках автоматизирован, что исключает выход не до пастеризованного молока и предупреждает его чрезмерный нагрев.

3 Тепловой расчет установки

3.1 Расчет температур молока и воды

Определяют недостающие начальные и конечные температуры рабочих сред для всех секций установки.

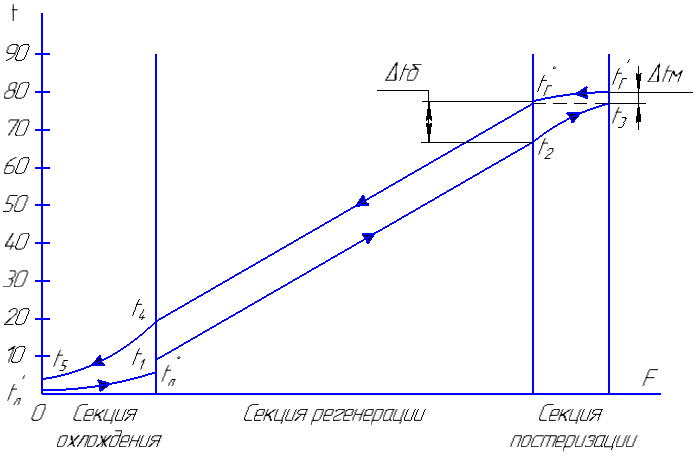

Строят график изменения температур молока и воды в секциях ленточной пастеризационно-охладительной установки. В секциях следует предусматривать противоточную схему движения рабочих сред, что позволяет при заданной тепловой мощности получить более компактный теплообменный

аппарат.

На графике по оси ординат откладывают значения температуры рабочих сред в масштабе (1 см соответствует 10 ℃), а по оси абсцисс – площадь поверхности теплообмена отдельных секций в условных единицах. Одну условную единицу принять равной 2 см. Площадь поверхности теплообмена следует отложить соизмеримо с размерами каждой секции. С этой целью размер секции регенерации принять условно за пять единиц, размер секции пастеризации ‒ за единицу, секции охлаждения ‒за полторы единицы.

Характер изменения температур молока и воды в секциях зависит от соотношения расходных теплоемкостей рабочих сред. Для секции регенерации из за равенства значений расходной теплоемкости пастеризованного и сырого молока температурный график представляет собой два прямых параллельных отрезка.

На графике стрелками указать направление движения рабочих сред в секциях установки.

Определить недостающие начальные и конечные температуры рабочих сред в секциях ленточно пастеризационно-охладительной установки. Начальная температура сырого молока t1 8 ℃. Температура пастеризации t3 9℃. Коэффициент регенерации E=0,9. Кратность ледяной воды nл 2.

Определяем температуру сырого молока на выходе из секции регенерации t2 , ℃, по формуле:

t2 t1 (t3 t1)E, (1)

где t1 - начальная температура сырого молока, ℃;

t3 - температура пастеризации, ℃;

E - коэффициент регенерации.

t2 8 (79 8) 0,9 71,9 ℃.

Находим температуру пастеризованного молока после секции регенерации (на входе в секцию охлаждения) t2 , ℃:

t4 t3 (t2 t1). (2)

t4 79 (71,9 8) 15,1 ℃.

Начальную температуру горячей воды принимаем на 3 ℃ выше температуры пастеризации:

tг t3 3 79 3 82 ℃.

Из уравнения теплового баланса определяем конечную температуру горячей воды (на выходе из секции пастеризации) tг , ℃:

(3)

(3)где cм – удельная теплоемкость молока, кДж/(кг℃);

cв – удельная теплоемкость воды, кДж/(кг℃);

nг – кратность горячей воды.

Принимаем удельную теплоемкость :

- для молока 3,95 кДж/( кг°C);

- для воды 4,2 кДж/( кг°C).

tгʹ́=82-

(79-71,9) = 80,33℃.

(79-71,9) = 80,33℃.Находим конечную температуру ледяной воды tл , ℃, по формуле:

(4)

(4) где tл – начальная температура ледяной воды, ℃;

nл – кратность ледяной воды.

tгʹ́=1+

(15,1-4) = 6,22℃.

(15,1-4) = 6,22℃.Строим график изменения температур молока и воды в секциях ленточно пастеризационно-охладительной установки (рисунок 1).

Рисунок 1 – График изменения температур молока и воды в секциях

Определяем средние температуры рабочих сред в секции:

-регенерации

tср.м (t3 t4 ) / 2 (79 15,1) / 2 47,05 50 ℃;

tср.м (t1 t2 ) / 2 (8 71,9) / 2 39,95 40 ℃;

-пастеризации

tср.в (tг tг) / 2 (82 80,33) / 2 81,17 80 ℃;

tср.м (t2 t3 ) / 2 (71,9 79) / 2 75,45 70 ℃;

-охлаждения

tср.м (t4 t5 ) / 2 (15,14) / 2 9,55 10 ℃;

tср.в (tл tл) / 2 (1 6,22) / 2 3,61 0 ℃.

В таблицу 1 при средних температурах рабочих сред в секции из приложения Г выписываем теплофизические свойства молока и воды.

Для наглядности расчета на графике изменения температур молока и воды указываем больший tб и меньший tм температурные напоры на концах секции пастеризации (рисунок 1).

Таблица 1 – Теплофизические свойства рабочих сред

| Рабочая среда | tср, °C | ρ, кг/м3 | Cp, кДж/(кг∙°C) | λ, Вт/(м∙°C) | ν∙106, м2/с | Pr |

| Секция регенерации | ||||||

| Молоко | 50 | 1015 | 3,97 | 0,575 | 0,837 | 5,85 |

| Молоко | 40 | 1020 | 3,96 | 0,564 | 1,02 | 7,29 |

| Секция пастеризации | ||||||

| Вода | 80 | 972 | 4,195 | 0,67 | 0,365 | 2,22 |

| Молоко | 70 | 1005 | 3,99 | 0,597 | 0,617 | 4,14 |

| Секция охлаждения | ||||||

| Молоко | 10 | 1033 | 3,88 | 0,531 | 2,393 | 18,12 |

| Вода | 0 | 1000 | 4,215 | 0,561 | 1,79 | 13,46 |

Определяем температурные напоры на концах секции :

- пастеризации

tб ( tг t2 ) 80,33 71,9 8,43 ℃;

tм (tг t3 ) 82 79 3 ℃.

- охлаждения

tб (t4 tл ) 15,1 6,22 8,88 ℃;

tм (t5 tл ) 4 1 3 ℃.

Находим средний температурный напор в секции регенерации:

tср t3 t2 t4 t1 79 71,9 15,1 8 7,1 ℃.

Определяем средний температурный напор в секции по формуле:

, (5)

, (5)- пастеризации

tср

26℃.

26℃.- охлаждения

tср

42℃.

42℃.3.2 Определение числа каналов в пакете

Производительность установки задана при параметрах сырого молока, поступающего на обработку. В этом случае массовый расход молока в установке Gм , кг/с, будет равен:

(6)

(6)где м - плотность сырого молока (принять м 1035 кг/м3);

Qv - производительность установки, л/ч.

Gm =

= 4,3 кг/с.

= 4,3 кг/с.Массовый расход воды в секциях установки GB определяют с учетом её кратности по формуле:

Gв.г. nг Gм ,

Gв.л. nл Gм , (7)

где n - соответствующее значение кратности воды в данной секции.

Gв.г.= 4‧4,3=17,2 кг/c.

Gв.л.= 2‧4,3=8,6 кг/c

С помощью температурного графика (рисунок 1) находим изменение температуры молока в секции:

- регенерации

t t2 t1 71,9 8 63,9 ℃;

- пастеризации

t t3 t2 79 71,9 7,1 ℃;

- охлаждения

t t4 t5 15,1 4 = 11,1 ℃.

Определяем тепловую мощность секции установки:

Ф=cpGmt , (8)

где - cp - удельная изобарная теплоемкость молока, кДж/(кг°C);

t - изменение температуры молока в данной секции, °C.

Ф=cpGmt

- регенерации

3,96 4,363,9 1088,1 кВт;

- пастеризации

3,99 4,37,1 121,8 кВт;

- охлаждения

3,88 4,311,1 185,19 кВт.

Исходя из условий работы и выбранного типа пластины, задаемся предполагаемым значением коэффициента теплопередачи для секции:

- регенерации k’= 3000 Вт/(м2°C).

- пастеризации k’= 3400 Вт/(м2°C).

- охлаждения k’= 2800 Вт/(м2°C).

Определяем требуемую площадь поверхности теплообмена секции:

, (9)

, (9)где – k’ предполагаемое значение коэффициента теплопередачи, Вт/(м2°C).

- регенерации

Fтр =

= 51,09 м2;

= 51,09 м2;- пастеризации

Fтр =

= 6,81 м2;

= 6,81 м2;- охлаждения

Fтр =

= 12,2 м2;

= 12,2 м2;Находим суммарную характеристику площади поверхности теплообмена установки с учетом прохождения молока дважды через секцию регенерации по уравнению:

F 2Fp+Fп+Fo, (10)

где Fp,Fп,Fo - требуемые площади поверхности теплообмена соответственно секций регенерации, пастеризации и охлаждения, м2.

F 2 51,09 6,81+12,2 121,19 м2.

Определяем долю поверхности теплообмена секции:

b= Fтр/F, (11)

где - Fтр требуемая площадь поверхности теплообмена данной секции, м2.

- регенерации

b51,09 /121,19 0,42;

- пастеризации

b 6,81 /121,19 0,06;

- охлаждения

b 12,2 /121,19 0,1.

Для проверки корректности результатов расчета находим сумму долей поверхности теплообмена каждой секции. При этом сумма значений b должна быть равна точно единице. Отклонения могут быть результатом округления значения доли поверхности теплообмена отдельных секций.

Проверка:

b 2 0,42 0,06 0,1 1.

Допустимые потери давления по потоку молока с учетом поправки на потери энергии в соединительных трубопроводах определяем по формуле:

р b р՛м, (12)

где р՛м - допустимые потери давления по потоку молока с учетом поправки на потери энергии в соединительных труба проводах, кПа.

При этом:

[p]м [p]м pтр, (13)

где [ p]м - заданные допустимые потери давления в установке по потоку молока, кПа;

pтр - потери давления в соединительных трубопроводах, кПа.

рм 480 10 470 кПа.

Распределяем допустимые потери давления по потоку молока между секциями установки:

- секция регенерации

р 0,42470 197,4 кПа;

- секция пастеризации

р 0,06470 28,2 кПа;

- секция охлаждения

р 0,1470 47 кПа;

Определяем коэффициент конструктивных особенностей пластиныпо формуле:

, (14)

, (14)где Fпл - площадь поверхности теплообмена пластины, м2;

dэ - эквивалентный диаметр канала, м;

fк - площадь поперечного сечения канала, м2;

lпр - приведенная длина канала, м.

K=

= 2

= 2Дальнейшие расчеты выполняем отдельно для каждой рабочей среды в секции. Индексом «1» обозначают расчетные параметры по потоку горячей среды в секции, а индексом «2» – по потоку холодной среды.

(15)

(15)где v- кинематическая вязкость рабочей среды, м2/с;

G - массовый расход рабочей среды в данной секции, кг/с;

- плотность рабочей среды, кг/м3;

- плотность рабочей среды, кг/м3;A-экспериментальный числовой показатель, принимаемый в зависимости от типа пластины;

[ p] - допустимые потери давления по потоку рабочей среды в данной секции, кПа.

Определяем рациональное число каналов в пакете:

- секция регенерации

mʹk1=0,05

= 4,18 ;

= 4,18 ;mʹk2=0,05

= 4,25 ;

= 4,25 ;- секция пастеризации

mʹk1=0,05

= 5,03 ;

= 5,03 ;mʹk2=0,05

= 3,97 ;

= 3,97 ;- секция охлаждения

mʹk1=0,05

= 4,56 ;

= 4,56 ;mʹk2=0,05

= 4,57 ;

= 4,57 ;Принимаем действительное число каналов в пакете:

- секция регенерации

mк1 = 5 и mк2 = 5;

- секция пастеризации

mк1 = 7 и mк2 = 4;

- секция охлаждения

mк1 = 7 и mк2 = 5.

3.3 Расчет коэффициента теплопередачи

Определяем скорость рабочей среды в каналах секции:

, (16)

, (16)- регенерации

ω1 =

= 0,35 м/с;

= 0,35 м/с;ω2 =

= 0,35 м/с;

= 0,35 м/с;- пастеризации

ω1 =

= 1,05 м/с;

= 1,05 м/с;ω2 =

= 0,45 м/с;

= 0,45 м/с;- охлаждения

ω1 =

= 0,51 м/с;

= 0,51 м/с;ω2 =

= 0,35 м/с;

= 0,35 м/с;Для каждой рабочей среды в секции находим число Рейнольдса:

, (17)

, (17)- регенерации

Re1 =

= 4014,34

= 4014,34Re2 =

= 3294,12

= 3294,12- пастеризации

Re1 =

= 27616,4

= 27616,4Re2 =

= 7001,6

= 7001,6- охлаждения

Re1 =

= 2735

= 2735Re2 =

= 1404,1

= 1404,1Определяем число Нуссельта:

Nu=cRenPr0,43 (Pr/ Prст)0.25, (18)

где cи n– экспериментальные числовые показатели, принимаемые в зависи- мости от типа пластины;

Pr – число Прандтля;

(Pr/ Prст)0.25 – поправочный множитель учета направления теплового потока.

- секция регенерации

Nu1=0,1354014,340,735,850,43 =117,1 ;

Nu2=0,1353294,120,737,290,43 =123,15 ;

- секция пастеризации

Nu1=0,13527616,40,732,220,43 =315,5 ;

Nu2=0,1357001,60,734,140,43 =167,4 ;

- секция охлаждения

Nu1=0,13527350,7313,460,43 095=126,63 ;

Nu2=0,1351404,10,7318,120,43 10=99,93 ;

Определяют коэффициент теплоотдачи на поверхностях пластины со стороны греющей и нагреваемой сред:

, (19)

, (19)где – коэффициент теплопроводности рабочей среды, Вт/(м℃).

- секция регенерации

α1 =

= 7013,8 Вт/(м2°C);

= 7013,8 Вт/(м2°C);α2 =123,15

= 7235,06 Вт/(м2°C);

= 7235,06 Вт/(м2°C);- секция пастеризации

α1 =315,5

= 22019,3 Вт/(м2°C);

= 22019,3 Вт/(м2°C);α2 =167,4

= 10410,2 Вт/(м2°C);

= 10410,2 Вт/(м2°C);- секция охлаждения

α1 =

= 7399,94 Вт/(м2°C);

= 7399,94 Вт/(м2°C);α2 =99,93

= 5839,66 Вт/(м2°C);

= 5839,66 Вт/(м2°C);Определении действительного значения коэффициента теплопередачи в секции:

, (20)

, (20)где 1 – коэффициент теплоотдачи от греющей среды к поверхности пластины, Вт/(м2℃);

ст – толщина стенки пластины, м;

ст – коэффициент теплопроводности материала пластины, принимаемый для нержавеющей стали 16 Вт/(м℃);

Rз – термическое сопротивление загрязнений пластины, м2℃/Вт;

2 – коэффициент теплоотдачи от поверхности пластины к нагреваемой среде, Вт/(м2℃).

- регенерации

k =

= 2912,97 Вт/(м2°C);

= 2912,97 Вт/(м2°C);- пастеризации

k =

= 3289,8 Вт/(м2°C);

= 3289,8 Вт/(м2°C);- охлаждения

k =

= 2710,92 Вт/(м2°C);

= 2710,92 Вт/(м2°C);Находим погрешность точности результата:

, (21)

, (21)- секция регенерации

∆k=

2,9

2,9- секция пастеризации

∆k=

- секция охлаждения

∆k=

3,2

3,2Уточняем по формуле (9) требуемую площадь поверхности теплообмена секции:

- регенерации

м2;

м2;- пастеризации

м2;

м2;- охлаждения

м2;

м2;1 2