Ім'я файлу: Приступа Технологія електродугової зварки алюмінію та його сплав

Розширення: docx

Розмір: 272кб.

Дата: 13.06.2020

скачати

Пов'язані файли:

Курсова Пустелі Азії.doc

Правила_гри_волейбол.docx

Тести_волейбол_11_клас (Відповіді).docx

Тести_волейбол_11_клас.docx

Аналіз Букваря В.pptx

perekladats_ka_praktika_-_metodichn__rekomendats_yi.doc

Розширення: docx

Розмір: 272кб.

Дата: 13.06.2020

скачати

Пов'язані файли:

Курсова Пустелі Азії.doc

Правила_гри_волейбол.docx

Тести_волейбол_11_клас (Відповіді).docx

Тести_волейбол_11_клас.docx

Аналіз Букваря В.pptx

perekladats_ka_praktika_-_metodichn__rekomendats_yi.doc

Технологія електродугової зварки алюмінію та його сплавів

Вступ

Електрозварювання - це процес отримання нерозривних з'єднань з використанням електричної енергії.

Дугова зварка - процес, при якому теплота, необхідна для нагрівання і плавлення металу, виходить за рахунок дугового розряду, що виникає між зварюваних металом і електродом. Під дією теплоти електричної дуги кромки деталей, що зварюються і електродний метал розплавляються, утворюючи зварювальну ванну, яка деякий час знаходиться в розплавленому стані. При затвердінні металу утворюється зварне з'єднання. Енергія, необхідна для освіти і підтримки дугового розряду, виходить від джерел харчування дуги постійного або змінного струму.

Класифікація дугового зварювання проводиться залежно від ступеня механізації процесу зварювання, роду струму і полярності, типу дуги, властивостей електрода, виду захисту зони зварювання від атмосферного повітря та ін..

За ступеня механізації дугова зварка поділяється:

ручна дугова зварка

напівавтоматична дугова зварка

автоматична дугова зварка

Віднесення процесів до того чи іншого способу залежить від того, як виконуються запалювання і підтримка певної довжини дуги, маніпуляція електродом для додання шву потрібної форми, переміщення електрода по лінії накладення шва і припинення процесу зварювання.

Сучасне будівництво вимагає не лише вміння виконувати зварювальні роботи, але й сантехнічні. Житлові та іншого призначення будинки обладнуються всіма інженерними системами, що забезпечують комфортність житла та оптимальні умови робочих місць. Оскільки експлуатація санітарно-технічних систем пов’язана із значними витратами води, тепла і енергії, то необхідно забезпечити їх раціональну та економічну роботу. Для цього потрібні фахівці високої кваліфікації, які здатні на сучасному рівні приймати технічні рішення як при проектуванні і будівництві, так і при реконструкції та експлуатації цих систем.

Технологія електродугової зварки алюмінію та його сплавів

Організація робочого місця

Організація робочого місця зварника регулюється нормами і постановами Охорони праці і Техніки безпеки (ОП і ТБ). Ці вказівки повинні дотримуватися на всіх підприємствах і приватних майстерень.

Грамотна розстановка обладнання і створення певних умов для виконання роботи сприяють наступного:

підвищується продуктивність підприємства;

зварнику зручніше виконувати роботу, тому поліпшується якість результату;

підвищується захист робітника від пасивних шкідливих впливів (гази, випромінювання);

попереджаються травми на виробництві;

створюється сприятливе середовище для роботи інших співробітників, чия діяльність здійснюється поруч зі зварювальником.

Щоб досягти всі ці цілі докладаються зусилля щодо впровадження в робочу місцевість ряду заходів і технологій, які забезпечують достатній простір і зручність зварнику, а також захист здоров’я як самого фахівця, так і оточуючих.

Організація робочого місця електрозварника, який працює на постійному місці в цеху, починається з облаштування кабіни. Це допомагає спокійно виконувати зварювальні роботи, і захищає інших від іскор і світлових спалахів.

Кабіна повинна мати розміри, що дозволяють заносити в неї вироби призначені для зварювання. Якщо вироблені конструкції невеликі, то мінімальна площа кабіни повинна складати 2 х 2 метри. Це дасть розташувати все необхідне і вільно переміщатися навколо вироби. Щоб випромінювання від зварювання не заважало оточуючим, висота стінок кабіни встановлюється до 1,8 м. Оскільки більшість зварювальних маніпуляцій проводиться на рівні столу, цієї висоти буде достатньо. Каркас кабіни виконується з профільної труби або куточків. Стійки кріпляться до підлоги анкерами. Можна передбачити двері, яка буде повністю ізолювати робочий простір зварника по периметру.

Для поліпшення природної вентиляції, між підлогою і початком стінки кабінки виставляється зазор в 150 мм. Це сприяє притоку повітря і підняття шкідливих газів від зварювання вгору.

Облаштування робочого місця зварника ручного дугового зварювання на відкритому просторі відбувається з використанням щитків і огорож. Це може бути застосовано у випадках постійного переміщення фахівця по цеху або при виїзних роботах. Щитки ставляться для перекриття візуального контакту між електричною дугою і робітниками, які працюють поруч.

Подібні огорожі мають дві стійки на ніжках, між якими знаходиться лист тонкого заліза або шиферу. Висота робиться такий же, як і у кабінки. Його встановлюють так, щоб він не заважав зварнику у виконанні завдання і закривав його від інших.

Подібні огорожі мають дві стійки на ніжках, між якими знаходиться лист тонкого заліза або шиферу. Висота робиться такий же, як і у кабінки. Його встановлюють так, щоб він не заважав зварнику у виконанні завдання і закривав його від інших. Електрозварювальний трансформатор, і інші агрегати, видають досить гучний шум, погано впливає на нервову систему людини. Через дратівливості погіршується якість шва і знижується продуктивність. Тому стугонливе обладнання встановлюється на деякій відстані від місця виконання робіт. Трансформатор або перетворювач краще розташувати в межах 5-7 метрів від зварника. Це знизить видаваний шум, але в той же час не буде ускладнювати процес регулювання апарату.

Інструменти, обладнання та пристосування при зварювальних роботах

Для виконання зварювальних робіт зварник повинен мати певний набір інструментів і приладдя.

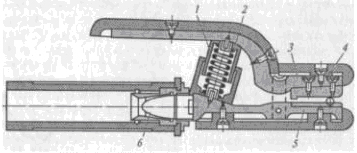

Електродотримачі. Це один з основних інструментів електрозварника, від якого багато в чому залежать продуктивність і безпечні умови праці. Елетродотримач повинен бути легким (не більше 0,5 кг) і зручним, мати надійну ізоляцію, не нагріватися при роботі, забезпечувати швидке і надійне закріплення електрода. Залежно від способу кріплення електродів розрізняють засувні, пасатижні, ексцентрикові і інші електродотримачі. Найбільш поширені пасатижні електродотримачі (малюнок 1).

Малюнок 1. Електродотримач пасатижний: 1- захисний ковпачок пружини; 2- пружина; 3- важіль з верхньою лещатою; 4- теплоізоляційний захист; 5- нижня лещата; 6- конус різьбової втулки.

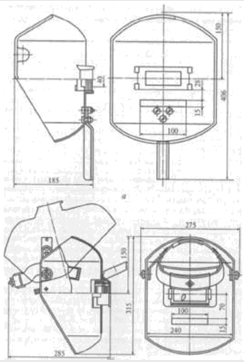

Щитки та шоломи. Це обладнання виготовляють відповідно до ГОСТ 12.4.035-78 з струмонепровідних матеріалів - фібри або пластмаси. Маса щитка не повинна перевищувати 0,48 кг, шолома - 0,6 кг. Їх внутрішня поверхня повинна бути гладкою, матовою, чорного кольору. Щиток складається з корпусу з оглядовим вікном і ручки, що має круглий поперечний переріз і довжину не менше 120 мм. Шолом представляє собою захисне пристосування, що надягається зварником на голову. Він складається з корпусу з оглядовим вікном і наголовника, який повинен забезпечувати два фіксованих положення корпуса: опущене (робоче) і відкинуте назад.

Для захисту очей від шкідливих випромінювань щитки і шоломи забезпечені світлофільтрами типу С темно-зеленого кольору, які випускають (замість світлофільтрів типу Е) 13 класів для зварювання із застосуванням струмів силою 13 ... 900 А.

Для захисту світлофільтру від бризок металу використовують покривні органічні скла, які в міру пошкодження замінюють новими (малюнок 2).

Малюнок 2. Щитки (а) та шоломи (б).

Зварювальні дроти. Струм від силової мережі підводиться до зварювальних апаратів по проводах марки КРПТ. Від зварювальних апаратів до робочих місць зварювальний струм надходить за гнучким проводу марки ПРГ, АПР або ПРГД з гумовою ізоляцією. До електродотримача повинен бути підключений гнучкий мідний дріт марки ПРГД довжиною не менше 3 м.

Довжина проводів від зварювальних апаратів до робочого місця не повинна бути більше 30 ... 40 м, тому що при великій довжині проводів напруга в них значно падає, що призводить до зменшення напруги дуги. Для з'єднання зварювальних проводів застосовують спеціальні муфти, мідні наконечники і болти. Температура нагріву проводів не більше 70 ° С.

Одяг зварника. У комплект одягу входять куртка, брюки та рукавиці. Куртку і штани шиють з брезенту, сукна або азбестової тканини. Одяг із прогумованого матеріалу не застосовують, оскільки її легко пропалити нагрітими металевими частинками. Штани повинні прикривати взуття для запобігання ніг від опіку. Рукавиці можуть бути брезентовими або робочими.

Додатковий інструмент зварника. Для зачищення країв перед зварюванням і видалення з поверхні швів залишків шлаку застосовують сталеві щітки - ручні або з електроприводом. Остиглий шлак з поверхні шва видаляють молотком - шлаковідділювачем.

Для під'єднання "маси" до заготівлі служать гвинтові або пружинні затиски, в які струмопровідний дріт впаюють високотемпературним припоєм або закріплюють механічно.

Для клеймування швів, вирубки дефектних місць, видалення бризок і шлаку застосовують відповідно клейма, зубила і молотки. Складальні операції перед зварюванням виконують за допомогою шаблонів, схилів, лінійок, косинців і спеціальних пристосувань. При монтажних зварювальних роботах зварювальники використовують надягають через плече брезентові сумки, в які поміщають електроди.

Основні труднощі зварювання алюмінію та його сплавів

зварювання алюміній сплав електрод вольфрамовий

Сильне окислення при високих температурах з утворенням тугоплавкої (температура плавлення 2050°С) оксидної плівки АІ2О3, яка має більшу густину ніж алюміній (3,85 г/см3). Оксидна плівка утруднює зварювання, сприяє не проварам, підвищує крихкість металу. її видаляють механічним і хімічними способами перед зварюванням, захищають зону зварювання інертним газом, катодним розпилюванням, застосовують покриття електродів і флюси на основі солей лужних і лужноземельних металів (NaCl, NaF, KC1 та ін.);

Схильність до утворення гарячих тріщин через велику ливарну усадку металу й наявність домішок. Для цього зменшують вміст домішок у зварюваному металі, добавляють модифікатори (Zr, Ті, В) і регулюють режими зварювання;

Підвищена пористість металу шва, яка пов'язана з насиченням розплавленого металу воднем. Для зменшення пористості детально очищають кромки та дріт від вологи, використовують попередній підігрів, збільшують діаметр присаджувального дроту;

Високий коефіцієнт лінійного розширення сприяє появі значних зварювальних деформацій, що потребує використання спеціальних затискних пристосувань й усунення деформацій після зварювання;

Велика рідко текучість і низька міцність при температурах вище 550°С викликає необхідність застосування підкладок;

Висока теплопровідність алюмінію потребує застосування потужних джерел тепла та підігріву;

Високий коефіцієнт в'язкості й швидкий тепловідвід утруднюють формування шва, що потребує необхідного розчищання кромок;

Низька температура плавлення алюмінію (660°С) та відсутність зміни кольору при нагріванні заважає вчасно помітити момент початку плавлення. Для цього необхідний досвід і навички зварника.

Деталі з алюмінію та його сплавів з'єднують зварюванням плавленням і зварюванням тиском. Широко використовується зварювання таких видів: ручне або механізоване дугове зварювання неплавким електродом у захисному інертному газі; механізоване дугове зварювання плавким електродом у захисному газі; автоматичне дугове зварювання плавким дротом по шару флюсу; стикове й точкове контактне зварювання; дугове зварювання вугільним або графітовим електродами; алюмінієвим покритим електродом; електрошлаковим зварюванням і зварюванням електронним променем.

Матеріали для зварювання алюмінію та його сплавів

Алюміній і його сплави зварюють за допомогою ручного дугового, аргонодугового й газового зварювання. Ручне дугове зварювання покритими електродами виконують електродами марок ОЗА-1 і ОЗА-2. В якості стрижня використовують зварювальний дріт Св-А5 із покриттям, яке складається з хлористих і фтористих солей, зв'язаних розчином хлористого натрію у воді та інших компонентів. Електроди ОЗА-1 застосовують для зварювання технічного алюмінію марок АО, А1, А2, A3 в нижньому і вертикальному положеннях із попереднім підігрівом до 250-400°С. Електроди ОЗА-2 використовують для зварювання алюмінієво-кремнистих сплавів типу АЛ-4, АЛ-9, АЛ-11. Зварювання ведуть на постійному струмі зворотної полярності.

Для аргонодугового зварювання і зварювання вугільним електродом використовують зварювальний дріт, близький за хімічним складом з основним металом: Св-А97, Св-А85Т, Св-А5 (технічний алюміній), Св-АМц (алюмінієво-марганцевий), Св-АМгЗ, Св-АМг4,

Св-АМг5 (алюмінієво-магнієвий), Св-АК5, Св-АК10 (алюмінієво-кремнистий), Св-1201 (алюмінієво-мідний). При зварюванні вугільним електродом крім того використовують спеціальні флюси, які складаються з хлористих натрію, калію, літію, фтористих натрію і калію, сірчанокислого калію та кріоліту. Неплавкі електроди для аргонодугового зварювання алюмінію виготовляють з вольфраму (ВЧ), із добавками торію (ВТ-15), лантану (ВЛ-10), ітрію (ВИ). В якості захисних газів використовують інертні гази — аргон, гелій та їх суміші. Мікроплазмове зварювання виконують електродами ВЛ-10 діаметром 0,8-1,2 мм.

В Україні протягом багатьох років використовують в основному електроди марок ОЗА-1 (для зварювання чистого алюмінію) і ОЗА-2 (для зварювання силумінів). Але через низьку міцність, сильне розбризкування, погане відокремлення шлаку, високу гігроскопічність покриття, необхідність підігріву металу й низьку якість шва вони не відповідають сучасним вимогам.

В Інституті електрозварювання ім. Є. О. Патона розроблені нові електроди серії УАНА для зварювання алюмінію та його сплавів. Основою покриття цих електродів є фториди й хлориди лужних і лужноземельних металів, за допомогою яких утворюється шлак і відповідно захист розплавленого металу від навколишнього середовища. У звичайних електродах в якості зв'язуючої речовини використовують рідке скло (водний розчин силікату натрію або калію), яке під впливом розчинних хлоридів і фторидів лужних і лужноземельних металів втрачає зв'язуючі властивості. Тому в нових електродах використовують зв'язуючу речовину, сумісну з сильними електролітами.

Зварювання виконують постійним струмом зворотної полярності. Краще зварюються стикові шви, а таврові, кутові й внапуск застосовують менше через те, що можливе затікання шлаку в зазори, з яких його важко видалити при промиванні гарячою водою після зварювання. Наявність шлаку може викликати корозію металу. Електроди УАНА забезпечують виражене формування шва, високу стабільність горіння дуги, легке відокремлення шлакової шкірки та високі механічні властивості металу шва.

Вартість електродів для зварювання алюмінію, які випускаються європейськими фірмами ESAB, Castolin та ін. в 3-11 разів вища вартості електродів серії УАНА.

1.5. Ручне дугове зварювання алюмінію покритими електродами

Зварювання алюмінію та його сплавів покритими електродами використовують при виготовленні виробів товщиною понад 3 мм. Перед зварюванням кромки деталей очищають щіткою та знежирюють ацетоном, бензином або іншим розчинником. Потім видаляють оксидну плівку алюмінію травленням протягом 0,5-1 хв у спеціальному розчині (на 1 л води 50 г їдкого натрію, 45 г фтористого натрію), промивають у теплій проточній воді (40°С) і нейтралізують у 25-35%-ному водному розчині азотної або сірчаної кислоти (1-2 хв), знову промивають у проточній воді і сушать до повного видалення вологи (у сушильних шафах). Сплави з магнієм і кремнієм освітлюють у 25%-ному розчині ортофосфорної кислоти. Алюміній товщиною до 5 мм зварюють без скосу кромок, а при більшій товщині виконують розчищання кромок під кутом 60° з притупленням 1-2 мм. Деталі товщиною до 4 мм зварюють без підігріву, 5-6 мм — з підігрівом до 100Х, 8-10 мм — з підігрівом до 160-200°С, при більшій товщині — підігрів до 200-400°С.

Щоб уникнути випадкового заварювання шлакових включень, які роз'їдають алюміній, кількість шарів при зварюванні має бути мінімальною. Алюміній товщиною до 8 мм зварюють за один прохід із повним заповненням розчищених кромок. Багатопрохідне зварювання алюмінію товщиною понад 8 мм виконують при детальному очищенні й відмиванні шлаку з поверхні кожного проходу.

Для дугового зварювання алюмінію типу АО, Al, A2, A3 використовують електроди марки ОЗА-1 із алюмінієвим стрижнем марки Св-А5 і спеціальним покриттям, до складу якого входять хлористі натрій, калій, літій, сірчанокислий калій і кріоліт. Зварювання виконують у нижньому і вертикальному положеннях постійним струмом зворотної полярності, короткою дугою без коливальних рухів із підігрівом до 250-400°С. Електроди перед використанням обов'язково просушують при температурі 200°С протягом години. Розбризкування підвищене, формування валика й стійкість горіння дуги задовільні. Витрати електродів на 1 кг наплавленого металу становлять 2 кг, коефіцієнт наплавлення — 6,32 г/А-год, тимчасовий опір розриву — 63 Н/мм2, кут згину — 160°. Після зварювання шлак видаляють промиванням гарячою водою із застосуванням сталевих щіток. Обрив дуги при завершенні плавлення електрода необхідно виконувати поступово, щоб заплавити кратер.

Для зварювання й наплавлення деталей із сплавів алюмінію типу АЛ-4, АЛ-9, АЛ-11 та ін. використовують електроди марки ОЗА-2. Наплавлений метал має підвищений вміст кремнію (до 5,0%), тимчасовий опір розриву — 72 Н/мм2, кут згину — 90°. Інші показники й технологічні особливості такі ж, як і в електродів ОЗА-1.

Орієнтовні режими зварювання алюмінію покритими електродами ОЗА-1 та ОЗА-2 наведені в таблиці 1.

Таблиця 1

1 2 3 4