Ім'я файлу: metodychna_rozrobka_remont_kryvoshypno-shatunnogo_mehanizmu_dvyg

Розширення: docx

Розмір: 1629кб.

Дата: 07.02.2022

скачати

Пов'язані файли:

ISO 50001.docx

Перелік н-в робіт слюсар.docx

План уроку.docx

БМ-406_Місайло_Ремонт-машин.pdf

Розширення: docx

Розмір: 1629кб.

Дата: 07.02.2022

скачати

Пов'язані файли:

ISO 50001.docx

Перелік н-в робіт слюсар.docx

План уроку.docx

БМ-406_Місайло_Ремонт-машин.pdf

План уроку виробничого навчання

Дата: ______________________

Тема уроку: Ремонт кривошипно-шатунного механізму двигуна.

Мета уроку: навчити учнів розбирання, дефектування, підбір вкладишів, поршневих кілець, збирання, користування інструментами і пристосуваннями.

Тип уроку: урок формування первинних умінь.

Міжпредметні зв’язки: з матеріалознавством, фізикою, геометрією, кресленням, допуски і технічні вимірювання, хімією, спецтехнологією, охороною праці.

Комплексно- методичне забезпечення: верстаки слюсарні, блок циліндрів двигуна, лещата, прес гідравлічний, повірочна плита, призми, штангенциркуль, щуп, пристосування для вставлення поршня зібраного з кільцями в циліндр блоку, запасні частини: поршневі кільця, шайби, болти, колінчастий вал, шатуни, поршні, шатунні пальці і втулки, шатунні вкладиші, кронциркуль, мікрометр, індикатор, мікрометричний штихмас.

Допоміжні матеріали: щітки волосяні, ганчір’я, мастило мінеральне, гас.

Методичне забезпечення: інструктивні карти, таблиці стандартних ремонтних розмірів, мультимедійний комплекс, двигун автомобіля, інструкція з охорони праці.

Навчально-виробничі роботи: тренувальна вправа розбирання кривошипно-шатунного механізму, замір деталей і вибраковування зношених підгонка і установка нових, зібрання КШМ, закріплення навиків по минулих темах, контроль якості.

Хід уроку:

Організаційна частина:

Перевірити: наявність учнів, спецодяг, справність обладнання та інструментів.

Вступний інструктаж

Повідомлення теми і мети уроку.

Мотивація навчально-виробничої діяльності.

Актуалізація.

Перелік запитань:

Для чого і з якою метою робиться ремонт?

Які бувають ремонти?

З якого металу виготовляють: блоки циліндрів, поршні, шатунні пальці, вкладиші…?

Як визначити зазор і натяг?

Які інструменти використовуються при розбирально-складальних роботах?

Які інструменти застосовуються при вимірюванні отворів і валів?

Які дефекти деталей виявляють при вимірюванні циліндрів, поршнів, пальців, шатунів…?

Як визначити гранично допустимі спрацювання деталей?

Що таке ремонтні розміри?

Які бувають способи відновлення деталей?

Як підібрати поршень по циліндру?

Як підібрати поршневі кільця по поршню?

Вимоги охорони праці?

Формування нових трудових прийомів

Показ відеоролику (принцип роботи)

Показ слайдів (основні деталі, їх несправності)

Опитування з метою виявлення рівня засвоєння знань і практичних умінь

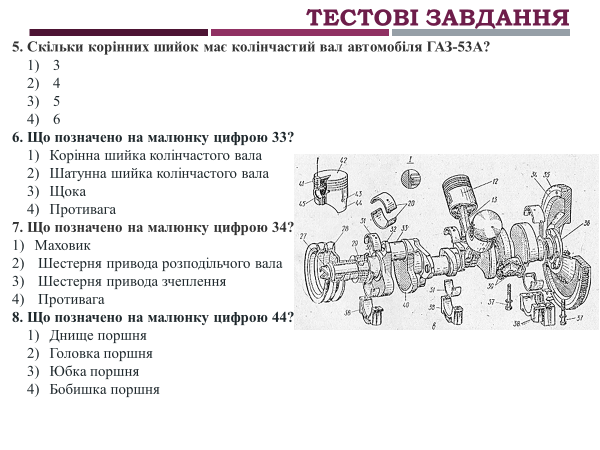

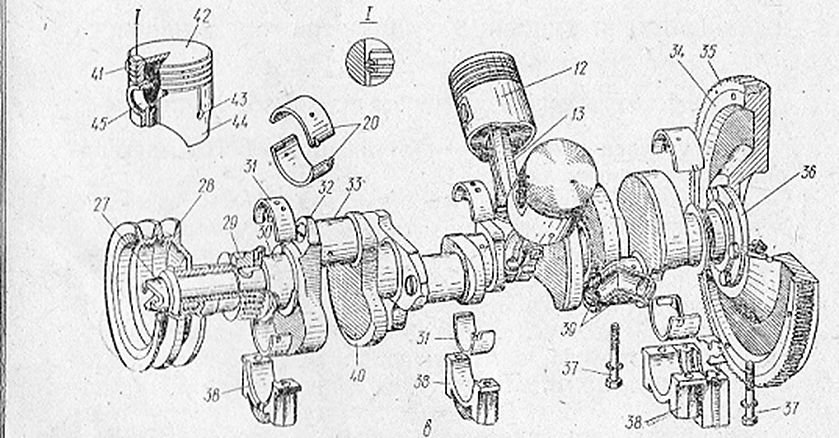

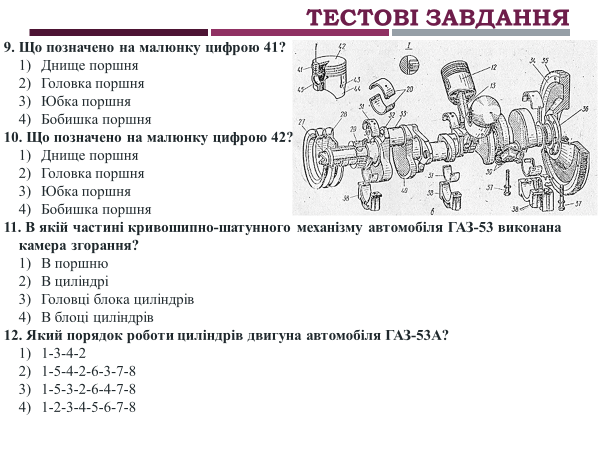

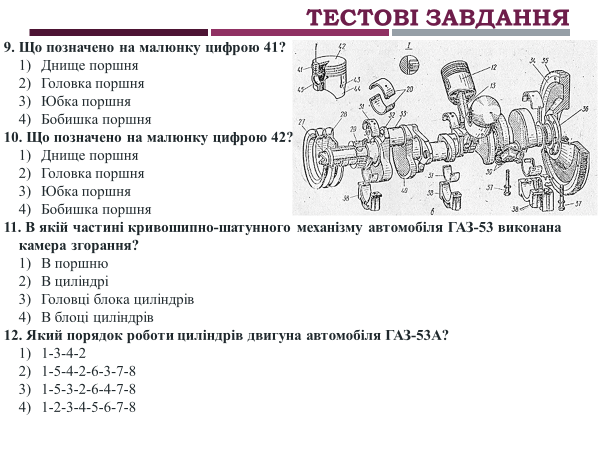

Тестові завдання

Поточний інструктаж, вправи і самостійна робота

4. Цільові обходи:

- перевірна правильності виконання розбирання КШМ;

- дефектування деталей;

- підбір кілець по поршню;

- підбір втулок пальців і вкладишів;

- перевірка правильності зібрання поршневої групи;

- підбір інструментів;

- контроль робочого місця;

- постійний контроль за додержанням правил з охорони праці ( при найменшому порушенні зупиняю роботу учнів і проводжу додатковий інструктаж)

Після виконання навчально-виробничої робити проводжу прийом виконаної роботи учнями і здійснюю оцінювальну з мотивацією.

5. Заключний інструктаж:

5.1. Повідомляю про досягнення мети уроку.

5.2. Повідомлюю результати оцінювання, при потребі коментуючи.

5.3. Аналізую типові помилки учнів і підкреслюю способи їх уникнення.

Повідомлюю тему наступного уроку і записуємо домашнє завдання по підручнику В.І. Карагодін, С.К. Шестопалов « Технічне обслуговування і ремонт автомобілів»

Я.І. Бронштейн « Довідник автомобіліста»

Опорний конспект

До КШМ входять такі деталі: блок циліндрів, поршень, поршневі кільця, поршневий палець, шатун, колінчастий вал, шатунні і корінні підшипники і маховик.

Зовнішні ознаки спрацювання цих деталей:

Димний вихід відпрацювання газів;

Підвищена витрата мастил;

Зниження тиску мастила в головній мастильній магістралі;

Стуки;

Стуки виникають від спрацювання деталей КШМ і появи зазорів між ними. Збільшення зазору між деталями циліндро-коршневої групи призводить до зниження компресії (тиску в циліндрах) і збільшеної витрати мастила. Збільшення зазорів у підшипниках колінвалу призводить до зниження тиску масла в головній масляній магістралі.

Залежно від ступеня спрацювання гільзи ремонтують розточуванням або шліфуванням з наступним хонінгуванням до ремонтних розмірів. Для циліндрів автомобільних двигунів прийнято три ремонтні розміри з інтервалом 0,5 мм.

Поршні випускають нормального і двох ремонтних розмірів у поршнях зазнають спрацювання спрацювання юбок, канавки для кілець і отвори в бобишках під поршневій пальці. Поршні і поршневі кільця не ремонтують, а замінюють новими.

Поршневі пальці відновлюють шляхом роздачі або хромуванням, після чого шліфують і полірують.

Шатуни можуть мати такі дефекти:

Згин;

Кручення

Спрацювання опорних поверхонь під шатунні болти, втулок верхньої головки, поверхні отвору під втулку

При наявності сколів, тріщин, аварійних згинів і при великих спрацюваннях шатуни вибраковують.

Прямолінійність шатунів перевіряють на спеціальних пристроях.

Для шатунів двигунів усіх марок допустимий прогин 0, 08 мм, а кручення – 0,12 мм на довжині 100мм. Кручення і погнутість шатунів випрямляють на пресі за допомогою пристроїв.

Виправлення проводять при нагріванні середньої частини шатуна до 450-600 температури (С).

Поверхності роз’ємну шатуна і кришки фрезерують. Вони повинні бути в одній площині з точністю до 0,02 мм.

Опорні поверхні під шатунні болти і гайки ремонтують фрезеруванням і шабруванням. Опорні поверхні повинні бути паралельними роз’ємну шатуна і кришки з точністю до 0,1 мм.

Отвори під втулки у верхній головці шатуна розточують або розвертають до ремонтного розміру, після чого запресовують втулку.

Колінчастий вал спрацьовується в зоні корінних і шатунних шийок. Для відновлення форми шийки шліфують і полірують до ремонтних розмірів. Колінчастий вал вибраковують при наявності тріщин та зломів на щоках і шийках, рисок, задирів та забоїн на шийках, які не можна видалити під час шліфування, а також при зменшенні діаметра шийок останнього ремонтного розміру.

Шатунно-поршневу групу складають в такій послідовності.

Спочатку добирають комплекти гільз, поршнів, поршневих пальців і кілець. Поршні підбирають за масою і розмірами групами відповідно до розмірних груп гільз циліндрів, установлених у блоці циліндрів, а також за діаметром отворів у бобишках. Різниця у масі поршнів не повинна перевищувати 5г. Нормальний зазор між гільзою циліндра і юбкою поршня повинен бути в межах 0,14-0,18 мм. Поршневі кільця перевіряють на пружність, вимірюють зазор між кільцями та канавкою 0,02 мм, зазор у замку кільця 0,45-0,75 мм при встановленні в циліндр.

Шатуни, як і поршні підбирають за масою. Різниця у масі не перевищує 7г.

Перед складанням деталі шатунно-поршневої групи промивають, нагрівають поршень до температури 80-100 С продувають стиснутим повітрям. Запресовують пальці в бобишки поршнів, а в канавки боби шок вставляють стопорні кільця, потім на поршні вставляють кільця. Верхнє кільце хромоване, компресійні кільця встановлюють на поршень фасками вгору. Колінчастий вал складають на спеціальних стендах. Спочатку за допомогою сегментної шпонки на колін вал встановлюють шестерні так, щоб мітки на торці були ззовні. Мастильні канали колін вала продувають стиснутим повітрям, а в порожнини шатунних шийок загвинчують заглушки, які змащують олійною фарбою до упору і шліфують їх, при цьому прорізи повинні збігатися з отвором вала. Потім підбирають комплект вкладишів корінних і шатунних підшипників відповідно до розмірів шийок вала. Розмір вкладишів позначенні на тильному боці. Нормальний зазор у шатунних підшипниках у межах 0,6-0,12 мм, а в корінних 0,07-0,13 мм

ПРЕЗЕНТАЦІЯ ДО УРОКУ ВИРОБНИЧОГО НАВЧАННЯ

Майстер в/н

Ткачук П.Т.