Ім'я файлу: Реферат аерокосмічне матеріалознавство.docx

Розширення: docx

Розмір: 108кб.

Дата: 13.05.2022

скачати

Розширення: docx

Розмір: 108кб.

Дата: 13.05.2022

скачати

Міністерсво ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ УКРАЇНИ

«КИЇВСЬКИЙ ПОЛІТЕХНІЧНИЙ ІНСТИТУТ ІМЕНІ ІГОРЯ СІКОРСЬКОГО»

ІНСТИТУТ аерокосмічний ТЕХНОЛОГІЙ

АВІАЦІЙНІ МАТЕРІАЛИ ТА ТЕХНОЛОГІЇ

РЕФЕРАТ

на тему:

«Теоретичні основи обробки металів тиском»

Виконала:

Студентка групи АК-91

Дудка Еліна

Перевірив:

Архипов О. Г.

Оброблення металу тиском — сукупність технологічних процесів, внаслідок яких відбувається пластичне деформування або поділ металу на частини без утворення стружки.

Тиском обробляють близько 90% сталей та 55% кольорових металів і сплавів.

Обробка тиском ґрунтується на використанні пластичної деформації матеріалів, тому, в основному, обробці тиском підлягають пластичні матеріали. Розрізняють такі види обробки тиском: прокатування, пресування, волочіння, кування і штампування.

Для пластичної деформації металу потрібне напруження, більше від границі його пружності і менше від границі міцності (щоб не утворювалися тріщини).

Пластична деформація металу є наслідком зсувів, що відбуваються всередині і на межах зерен. У результаті пластичної деформації зерна видовжуються настільки, що нагадують волокна, таку структуру називають волокнистою.

Після деформації у холодному стані механічні, фізичні та хімічні властивості металів змінюються: твердість, міцність і крихкість збільшуються; пластичність, в'язкість, корозійна стійкість, густина та електропровідність зменшуються. Таку зміну властивостей називають наклепом. Основну масу сплавів (сталі) піддають обробці тиском у нагрітому стані. У холодному стані тиском обробляють тільки тонкі листові і штабові заготовки із сталі та заготовки з кольорових металів і сплавів.

Гаряча обробка металів тиском має ряд позитивних якостей: складові частини металу розподіляються рівномірніше, ніж до обробки; зменшуються розміри зерен, що призводить до поліпшення механічних властивостей; метал стає щільнішим. Сталь, оброблена тиском, має волокнисту будову. Механічні властивості такої сталі вздовж волокон кращі, ніж властивості сталі упоперек волокон. Це пояснюється тим, що при обробці тиском волокна перерозподіляються відповідно до форми деталі.

Чим більше нагріти сталь, тим вона пластичніша і потрібно менше енергії на її деформацію. Але нагрівання сталі до температур, близьких до лінії “солідус”, приводить до перепалювання. Перепалений метал є непоправним браком.

Крім перепалу, дуже часто при нагріванні металів і сплавів може відбутися перегрівання металу, який супроводжується різким ростом зерна аустеніту, що приводить до утворення крупнозернистої структури після охолодження. Перегрітий метал також є браком, який можна виправити відпалом.

Температуру нагрівання і час витримування для кожного металу і сплаву визначають індивідуально. Для цього є відповідні емпіричні формули.

Нагрівання металів і сплавів проводять у горнах і різних печах.

Класифікація

Процес обробки тиском переслідує дві основні мети: отримання виробів складної конфігурації із заготовок найпростіших форм; поліпшення структури й фізико-механічних властивостей металів і сплавів. Обробленню тиском піддають тільки ковкі матеріали, що володіють певною пластичністю. Крихкі метали і сплави, такі як чавун, марганець, тверді сплави й ін. тиском не обробляють. Оскільки пластичність металів і сплавів неоднакова, то одні з них обробляються в холодному, а інші в гарячому стані. Наприклад, свинець, олово, алюміній, мідь, цинк і деякі інші метали, що володіють високою пластичністю, обробляються без попереднього нагрівання. Що стосується сталі, то для підвищення пластичності її в більшості випадків попередньо нагрівають до певної температури.

Для отримання деталей та заготовок метали обробляють тиском наступними способами:

Вальцювання, або прокатка — це обробка металу тиском, за якої заготовка обтискується обертовими валками прокатного стану;

Волочіння — це процес протягування заготовок крізь отвір, що поступово звужується;

Пресування (екструзія) — витискання металу із замкненого об'єму крізь калібрувальний отвір;

Кування — це оброблення металу тиском місцевого прикладення деформуючих ударних навантажень за допомогою універсального підкладного інструмента або бойків із вільним переміщенням металу у всіх напрямах;

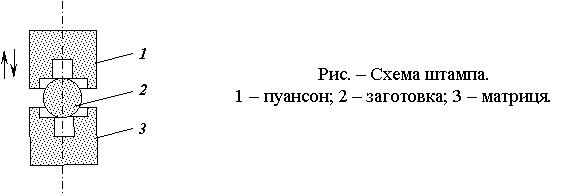

Штампування — це спосіб отримання заготовок за допомогою штампів.

Прокатування. Прокатування проводять для того, щоб отримати листовий, сортовий, трубний, і спеціальний прокат. Суть прокатування полягає у пластичній деформації між валками, які обертаються. Прокатування проводять як у гарячому, так і холодному стані.

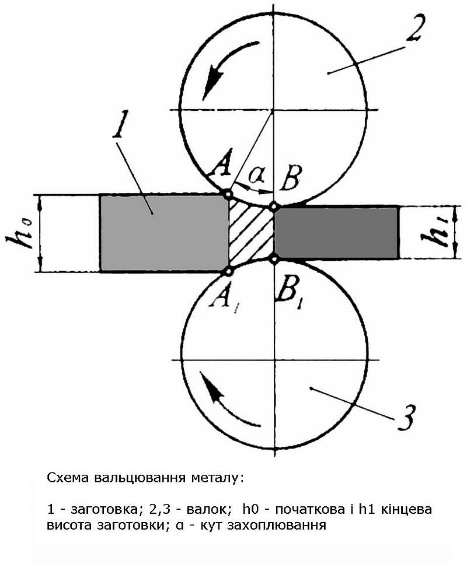

Схема вальцювання металу:

1 – заготовка; 2,3 – валок; h0 – початкова і h1 – кінцева висота заготовки; α – кут захоплювання

Валки для прокатування відливають з відбіленого чавуну або з вуглецевої і легованої сталей. Їх виготовляють гладкими або каліброваними (з канавками “рівчаками” по колу). Перші використовуються для прокатування листової сталі, другі для сортового і фасонного прокату. Профіль, утворений суміжними канавками двох валків, називають калібром.

Прокатні стани можна класифікувати за: призначенням, кількістю валків у кліті, кількістю клітей і схемою їх розміщення.

За призначенням прокатні стани є: обтискні, заготовочні, сортові, листові та спеціальні.

За кількістю валків та їх розміщенням стани бувають дво-, три-, чотири- і багатовалкові та універсальні. Універсальні стани мають горизонтальні та вертикальні валки і забезпечують обтискання заготовки з чотирьох сторін. Сортові стани призначені для прокатування сортових і фасонних профілів. До спеціальних належать стани для прокатування безшовних труб, залізничних коліс і бандажів, гусеничних траків. Прокатні стани є нереверсивні і реверсивні (валки обертаються у прямому і зворотному напрямках).

Волочіння використовують для виготовлення дроту малого діаметру (від 0,01 до 4 мм), каліброваних прутків і тонких труб. Воно полягає у протягуванні під дією зовнішньої сили заготовки через отвір, переріз якого менший від перерізу заготовки. Цей отвір називають очком, а інструмент - волокою (філь'єр).

Тепер поширені волочильні дошки - це інструмент з декількома філь’єрами з різними отворами. Філь’єри з отворами діаметром 0,5 мм виготовляють із рубіну або алмазу, всі решта - з твердого сплаву. Заготовку і дріт, одержаний волочінням, відпалюють для підвищення їх пластичності.

Волочіння проводять на волочильних станах. Вони складаються з двох частин: робочого інструменту – волоки і тягнучого пристрою. Тягнучі пристрої діляться на: ланцюгові, рейкові, гвинтові та барабанні.

Пресуванням називають спосіб обробки металів тиском, при якому метал видавлюють із замкнутої порожнини через отвір, площа поперечного перерізу якого менша, ніж заготовки.

Пресуванню піддають всі кольорові метали і сплави та деякі сталі. Пресування, в основному, проводять у підігрітому стані. Є два види пресування - пряме і зворотнє.

При прямому пресуванні виріб рухається у тому ж напрямку, що й прес-шайба, що його витискує, а при зворотньому виріб рухається назустріч прес-шайбі.

Пресовані вироби більш точні, ніж після прокатування. Пресуванням виготовляють вироби різного профілю з розміром перерізу від кількох до 400 мм.

Куванням називається обробка металу в пластичному стані статичним або динамічним навантаженням (тиском). Виріб, виготовлений куванням, називають поковкою. Поковки можуть мати масу до 200 т.

Заготовку кують між нижнім (нерухомим) і верхнім (рухомим) бойками молота або преса із застосуванням різних інструментів.

Найважливішими операціями кування є: протягування, осаджування, згинання, пробивання, висаджування, рубання, прошивання та ін.

При протягуванні довжина поковки збільшується за рахунок висоти.

Місцеве осаджування називається висаджуванням.

У ковальському виробництві використовують кувальні молоти (механічні та пароповітряні) і кувальні преси (гідравлічні, парогідравлічні).

Штампування - це пластична деформація заготовок, обмежена порожниною штампа і набуття заготовками зовнішньої форми цієї порожнини. Штампування розрізняють: об'ємне і листове.

Продуктивність штампування у десятки разів більша, ніж кування, а кваліфікація робітників потрібна значно нижча. При штампуванні досягається значно більша точність і чистота поверхні, ніж при куванні. Проте штампування вигідне при масовому і серійному виробництві. Штампування буває гарячим і холодним. Штампування здійснюється на пресах, молотах і кувальних машинах.

Об'ємне штампування використовується для виготовлення виробів досить складної форми (колінчасті вали, шатуни, диски і т.п.).

При листовому штампуванні розрізняють такі операції: розподільні (вирубування, пробивання, розрізання) і формозмінні (витягування, обтискання, роздавлювання і т.п.)

Київ 2022