Ім'я файлу: Устаткування. Тістоміси і міксери. Практична №3.doc

Розширення: doc

Розмір: 1325кб.

Дата: 02.12.2021

скачати

Пов'язані файли:

зразок щоденник.docx

Устаткування. Слайсери. Практична №4.doc

Розширення: doc

Розмір: 1325кб.

Дата: 02.12.2021

скачати

Пов'язані файли:

зразок щоденник.docx

Устаткування. Слайсери. Практична №4.doc

Тема 5. Машини і механізми для приготування тіста і кремів.

Тісторозкатувальні машини

1. Машини і механізми для просіювання борошна. Типи, будова, принцип роботи, правила експлуатації.

2. Тістомісильні машини. Типи, будова, принцип роботи, правила експлуатації.

3. Машини для розкачування тіста.

4. Збивальні машини та механізми. Типи, будова, принцип роботи, правила експлуатації.

Рекомендована література: Мазаракі А.А. Устаткування закладів ресторанного господарства: навч. посіб. для студ. вищ. навч. закл. / А.А. Мазаракі, С.Л. Шаповал, І.І. Тарасенко та ін. – К.: КНТЕУ, 2013. - 640с.; Шаповал С.Л. Устаткування закладів ресторанного господарства. Механічне устаткування. – К.: КНТЕУ, 2010. - 240с.

Міні-лексикон: просіювач, сито, вібраційний просіювач, лопасть, тістомісильна машина, лімб, борошносій, знімні збивачі, маховик.

1. Машини і механізми для просіювання борошна.

Типи, будова, принцип роботи, правила експлуатації

Просіювачі використовують переважно у кондитерських, борошняних і гарячих цехах закладів ресторанного господарства для просіювання борошна, забезпечуючи при цьому його аерацію і розпушування. Основними робочими органами просіювачів є сита різної конструкції. Їх виготовляють з металічних плетених сіток або з перфорованої тонколистової сталі з отворами круглої, овальної і прямокутної форми.

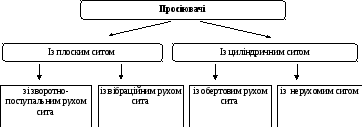

Якість просіювання залежить від таких факторів: форма і розмір отворів сит, розміри частинок і вологість продукту, товщина шару продукту на ситі, характер руху продукту по поверхні сита і характер руху робочого органа. Залежно від форми сита і виду руху робочого органу просіювачі поділяються на декілька видів (рис. 1).

Рис. 1 Класифікація просіювачів

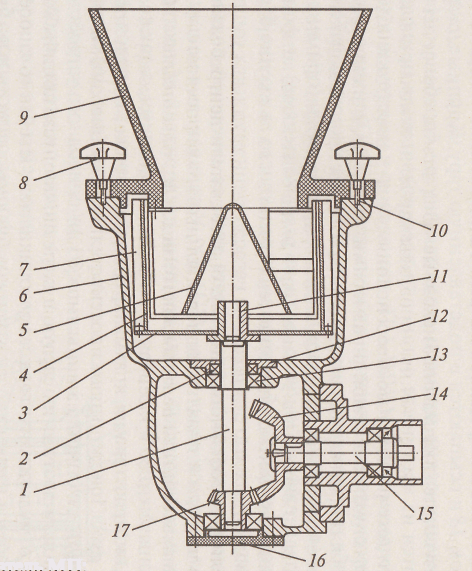

Будова та принцип роботи відцентрового просіювача МПП-ІІ.

Просіювач МПП-ІІ (рис. 2) відноситься до відцентрових просіювачів з обертовим ситом і є змінним виконавчим механізмом до універсального приводу ПМ. Механізм складається з таких вузлів: корпуса, конічного зубчатого мультиплікатора, хвостовика, змінного барабана-сита, завантажувального бункера з роз сікачем і вивантажувального отвору.

Корпус 6 має робочу камеру та порожнину, всередині якої змонтований конічний мультиплікатор, закритий з двох сторін кришками 12 і 16. До складу мультиплікатора входять конічна зубчата шестерня 14, закріплена на приводному валу 15, і конічна зубчата шестерня 17, встановлена на вертикальному робочому валу 1, який обертається в підшипниках 13.

Барабан-сито 4 насаджено за допомогою втулки на верхній кінець робочого вала, і складається з днища 3, втулки 11, циліндричного барабана і скребків 7. Завантажувальний бункер 9 з роз сікачем 5 прикріплено до корпусу робочої камери за допомогою шпильок 10 і гайок 8.

В комплект механізму МП входять три змінні барабана-сита з різними розмірами отворів: № 1,4 – для просіювання борошна всіх сортів, крохмалю, дрібної солі; № 2,8 – для просіювання цукру і солі; № 4 – для просіювання подрібнених круп. При вмиканні двигуна обертання приводного вала через конічний мультиплікатор передається вертикальному робочому валу, а від нього – барабану-ситу.

В завантажувальний бункер засипають продукт для просіювання, який під дією сили тяжіння по роз сікачу надходить всередину барабана, який обертається. Продукт відкидається до поверхні барабана відцентровою силою і просіюється крізь нього. Частинки, розмір яких менший за розмір отворів сита, проходять через них і зсипаються в прийомну тару. Крупні частинки і механічні домішки залишаються всередині барабана і видаляються з нього після зупинки електродвигуна приводу.

Рис 2. Просіювач МПП-ІІ

1 – вал; 2 – манжета; 3 – днище; 4 – барабан-сито; 5 – розсікач; 6 – корпус робочої камери і мультиплікатора; 7 – скребок; 8 – гайка; 9 – завантажувальний бункер; 10 – шпилька; 11 – втулка; 12, 16 – кришки; 13 – підшипник; 14, 17 – конічні шестерні; 15 – приводний вал

Будова та принцип роботи просіювача зі шнековою подачею

МПМ-800

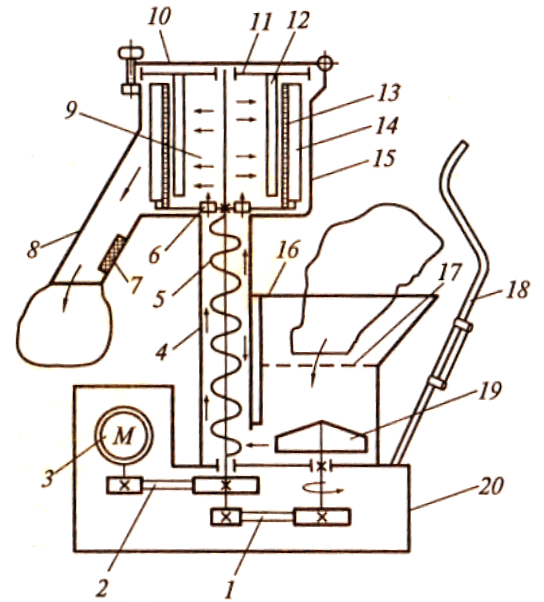

Просіювач МПМ-800 (рис. 3) встановлюється на великих підприємствах ресторанного господарства, а також заготівельних підприємствах. Машина складається із приводу, шнекового живильника, платформи, завантажувального бункера та просію вального механізму, який включає циліндричний корпус з розвантажувальним лотком та сито з нерухомими лопатями.

Всередині платформи 20 розміщений передаточний пристрій, який складається з двох клинопасових передач 1 і 2. Поруч із електродвигуном 3 на платформі закріплена порожниста стойка (труба) 4, в середині якої обертається шнек 5 і подає продукт в просіювальну головку 9 крізь отвір 6. Просіювальна головка складається з робочої камери 15, обертового циліндричного сита 13 із скребками 14, яке закріплене на верхній консолі шнекового живильника, хрестовини 11 з ножами для розпушування 12. Хрестовина закрита кришкою 10, що фіксується відкидними гвинтом і гайкою. На рівні днища робочої камери встановлено розвантажувальний лоток 8 з магнітним уловлювачем 7.

На платформі поруч з порожнистою стойкою знаходиться завантажувальний бункер 16.

Рис 3. Просіювач МПМ-800 з обертовим ситом

1,2 – клинопасові передачі; 3 - електродвигун; 4 – труба; 5 – шнек; 6 – отвір;

7 – магнітний уловлювач; 8 – розвантажувальний лоток; 9 – просіювальна гол 13 - циліндричне сито; 14 – скребки; 15 – робоча камера; 16 – завантажувальний бункер; 17 – запобіжна решітка; 18 – перекидач; 19 – крильчатка; 20 - платформаовка; 10 – кришка; 11 – хрестовина; 12 – ножі для розпушування;

Він має запобіжну решітку 17 і ручний піднімально-перекидний пристрій 18 для завантаження бункера борошном. На дні бункера розташована крильчатка 19. Машина комплектується просіювальним барабаном з ситами № 1,4 і 1,6.

При вмиканні електродвигуна за допомогою клинопасових передач рух передається шнековому живильнику, циліндричному ситу і крильчатці бункера, яка подає борошно до порожнистої стойки, а далі шнеком в середину просіювальної головки. Частинки продукту, обертаючись із ситом, відкидаються до його стінок за рахунок відцентрової сили, проходять крізь отвори сита і потрапляють до нерухомої робочої камери, де скребками скидається в розвантажувальний лоток.

Грудочки борошна та інші органічні включення розбиваються ножами для розпушування в процесі роботи. Це може бути причиною потрапляння домішок в просіяне борошно, що вважається недоліком просіювачів з обертовим ситом.

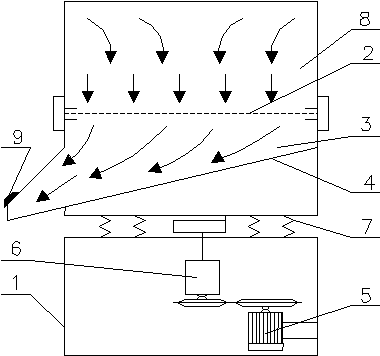

Будова та принцип роботи вібраційних просіювачів

Робоча камера вібраційного просіювача (рис. 4) складається з завантажувального і розвантажувального бункерів, розділених між собою плоским ситом. Робоча камера за допомогою пружинних амортизаторів встановлюється на основі просіювача. Знизу до основи приварений кронштейн, до якого кріпиться однофазний електродвигун змінного струму.

Рис. 4. Схема і загальний вигляд вібраційного просіювача:

1– корпус; 2– металічне сито; 3– приймальний бункер; 4– похиле дно; 5– електродвигун; 6– вал-ексцентрик; 7– пружини-амортизатори; 8– завантажувальний бункер; 9– магнітний уловлювач

При вмиканні електродвигуна валом-ексцентриком створюються коливання робочої камери у горизонтальній площині. У результаті коливань камери часточки продукту проходять через отвори сита і потрапляють у приймальний бункер із розвантажувальним лотком, оснащеним феромагнітним уловлювачем. Амплітуда коливань камери, а, відповідно, і сита під час роботи просіювача становить 1,5–2 мм, а частота коливань дорівнює частоті обертань вала-ексцентрика.

Продукт завантажується у бункер просіювача після вмикання двигуна порціями по 5–6 кг. У процесі просіювання продукт потрібно періодично досипати. Просіювач комплектується змінними ситами: № 1,2 і 1,6 – для просіювання борошна; № 2,8 – для просіювання цукру-піску і солі; № 4 – для просіювання дроблених круп. Просіювач встановлюється на столі.

Правила експлуатації просіювачів. При використанні просіювачів необхідно дотримуватися стандартного алгоритму експлуатації технологічного устаткування і таких рекомендацій.

Сипкий продукт, що мають просіювати, розміщують біля просіювача, під розвантажувальний лоток підставляють місткість (тару), вмикають електродвигун приводу і порціями за допомогою підіймального пристрою продукт подають у завантажувальний бункер.

При просіюванні необхідно стежити, щоб у завантажувальному бункері постійно знаходився продукт для запобігання затягування повітря всередину робочої камери та утворення вихрових потоків у ній, і, як наслідок, розпорошення борошна. Якщо продукт вологий і в завантажувальному бункері утворюються “зводи”, їх руйнують легким постукуванням по зовнішній стінці завантажувального пристрою не вимикаючи електродвигуна. Кожні 30–40 хв машину зупиняють і очищають сито і робочу камеру від непросіяних часточок. Необхідно також періодично протирати поверхню над магнітним уловлювачем спочатку вологою, а потім сухою тканиною для видалення мілких феромагнітних домішок.

Закінчивши роботу, машину вимикають, після повної зупинки рухомих частин сито знімають і здійснюють санітарну обробку сухою щіткою. Зовнішні частини корпусу протирають вологою, а внутрішні – сухою чистою тканиною.

Тістомісильні машини. Типи, будова, принцип роботи, правила експлуатації

Тістомісильні машини забезпечують рівномірне розподілення всіх інгредієнтів у загальному об’ємі, замішування тіста і його пластифікацію. Залежно від конструктивних особливостей, об`єму, швидкості, форми робочих деталей тістомісильні машини використовують для замішування різних видів тіста: дріжджового, крутого, прісного, пісочного, листкового та інших. Вони поділяються на малогабаритні (місткість діжі – 15–20 л), середньогабаритні (30–40 л) і великогабаритні (140–200 л).

За принципом перемішування машини є трьох видів:

рухається тільки місильний орган;

з рухом (обертанням) лише діжі;

рухається як місильний орган, так і діжа.

У машинах першого виду застосовується один електродвигун, рух від якого передається безпосередньо місильному органу. Такий принцип дії як правило характерний для машин із невеликим об’ємом робочої діжі, або для більших машин, в яких використовуються підкатні діжі. Обертання місильного органу може бути простим (навколо однієї осі) або планетарним (навколо власної й головної осі). Для зручності обслуговування місильний орган або його привод монтують із можливістю провертання у вертикальній площині, що забезпечує завантаження й вивантаження діжі.

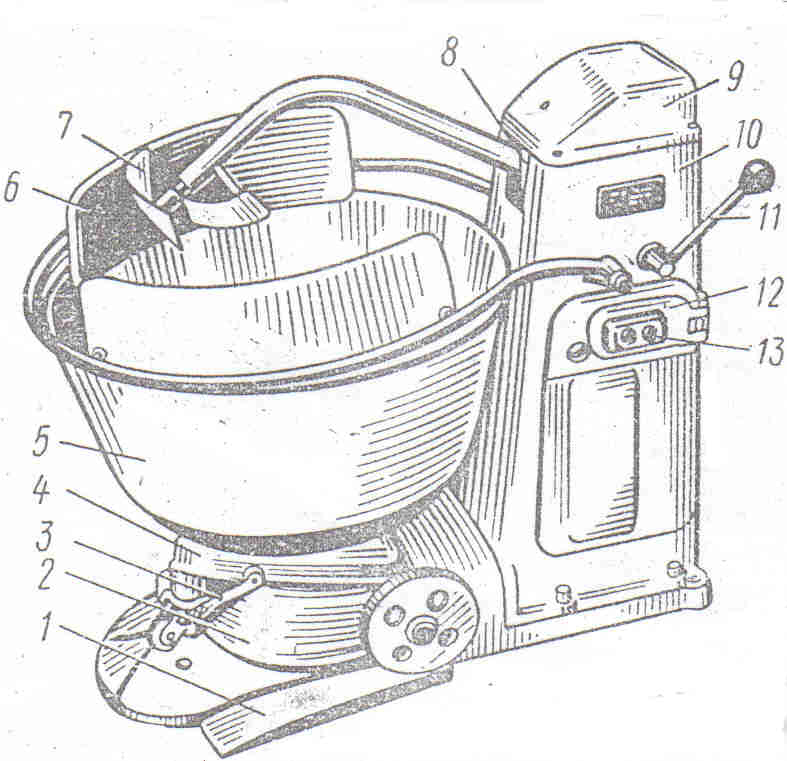

Тістомісильна машина ТММ-1М складається із: чавунної фундаментної плити, приводу, встановленого в станині, місильного важеля з лопастю, рухомої діжі на триколісному візку.

На чавунній фундаментній плиті 1 зібрані: вертикальний корпус 10, черв'ячний редуктор з диском повертання діжі 2 та стержні, які фіксують візок 4 діжі 5. Всередині порожнистого корпусу розміщений другий черв'ячний редуктор, електродвигун з маховиком, ланцюгова передача, кривошип, сполучений з місильним важелем 8. В бічній стінці корпусу є дверцята 12, на яких встановлені кнопки управління 13.

Привід машини складається з електродвигуна, черв'ячного редуктора з диском обертання діжі, закритих кожухом, а також черв'ячного редуктора та ланцюгової передачі, які забезпечують рух кривошипу та місильного важеля. Діжа 5, об'ємом 140 л., встановлена на триколісному візку 4. До її дна прикріплений вал, який закінчується диском з кулачком. З валом сполучена пружина, яка відтискує кулачок вниз, і педаль 3. Діжа огороджена двома щитками 6, розміщеними на каркасі. Підіймання та опускання щитків здійснюється вручну за допомогою ручки 11. Місильний важіль 8 являє собою зігнуту трубку, до якої прикріплені лопасть 7 і скребок.

Машина комплектується трьома змінними діжами. Щоб резервуар діжі не обертався під час руху візка по цеху, в її корпусі передбачено фіксатор, який після повертання резервуара на деякий кут утримує його в нерухомому положенні.

Принцип роботи

Робочими інструментами машин для замішування тіста є місильні важелі (лапи), які здійснюють криволінійні рухи в похилій площині, а робочою камерою є рухома діжа, яка обертається в горизонтальній площині. В процесі руху робочі інструменти перемішують продукт, який знаходиться в діжі, внаслідок чого утворюється однорідна насичена повітрям маса.

Ланцюгова передача передає рух зірочці, закріпленій на кривошипі, а останній, в свою чергу передає його місильному важелю. Місильний важіль розділений сферичним потовщенням на два плеча: коротке пряме і довге вигнуте під кутом 118°. Плечі місильного важеля під час руху описують конуси, вершини яких знаходяться в точці опори важеля. Точкою опори є шарнір, який складається з вилки з циліндричним хвостовиком та осі. Для кращого перемішування тіста вісь обертання лопасті зміщена відносно осі обертання діжі.

Рис. 5. Тістомісильна машина ТММ-1М

Два великих бічних колеса візка 4 та одне мале переднє, закріплені у вертлюзі, при переміщенні візка по фундаментній плиті рухаються відповідно по двох накатах та канавці. Положення візка на плиті фіксується трьома циліндричними стержнями, що входять у спеціальні отвори в корпусі візка.

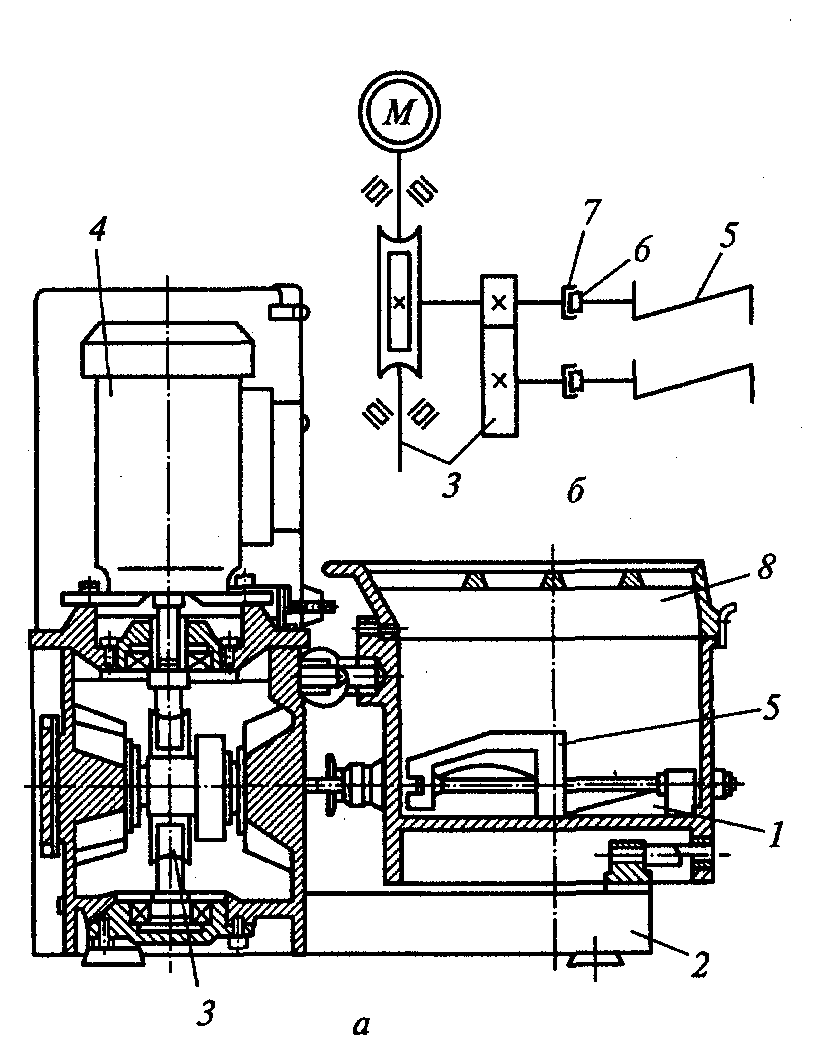

Машина типу МТМ-15 призначена для замішування крутого тіста, яке використовується для приготування пельменів, вареників, чебуреків і домашньої локшини. Складається зі станини, робочої камери (резервуара), лопатей, редуктора й електродвигуна (рис. 6). Резервуар являє собою напівциліндричну камеру, розташовану горизонтально на станині. У камері розміщені дві Z-подібні лопаті, обертання яким передається від електродвигуна через черв'ячно-циліндричний зубчастий редуктор.

Рис. 6. Схема машини для замішування крутого тіста МТМ-15:

а – загальний вигляд; б – кінематична схема: 1 – робоча камера (резервуар); 2 – станина; 3 – черв’ячно-циліндричний зубчастий редуктор; 4 – електродвигун; 5 – лопаті; 6 – шип муфти; 7 – паз муфти; 8 – решітка кришки

Перед початком роботи машину збирають, опускаючи лопаті в резервуар, і просовують вали крізь втулки резервуара. При цьому шипи муфти повинні увійти в пази. Після цього закріплюють резервуар гвинтом, щоб запобігти осьового зсуву.

Далі заливають у резервуар рідкі компоненти, закривають його кришкою, включають привод важелем автоматичного вимикача й засипають борошно через решітки кришки. Після закінчення замішування відключають електродвигун, знімають кришку й вивантажують тісто.

Потім відгвинчують стопорний гвинт, відсувають резервуар від редуктора й знімають його з опор. Виймають вали й витягають із резервуара лопаті. Після цього промивають резервуар, кришку, вали й лопаті.

Правила експлуатації тістомісильних машин. При використанні більшості тістомісильних машин необхідно дотримуватись ряду рекомендацій. Завантажуючи сировину в робочу камеру тістомісильної машини спочатку необхідно додавати рідкі продукти, а потім борошно (для забезпечення однорідної консистенції та якості тіста). Готовність тіста визначають за однорідністю консистенції, тісто не повинно прилипати до місильного важеля та до стінок робочої камери. Для надійної та безперебійної роботи тістомісильної машини необхідно дотримуватись рекомендованих норм завантаження сировини:

- для густого тіста – не більше 50% об'єму діжі;

- для тіста середньої консистенції – до 80%.

За наявності в окремих моделях тістомісильних машин двох або більше змінних деталей, необхідно правильно підбирати відповідний робочий орган для певного виду тіста:

а) для пісочного тіста – шнековий;

б) для рідкого тіста (млинцевого) – прутковий;

в) для дріжджового – гакоподібний.

Щоб не допускати розпилювання борошна біля машини, процес замішування тіста рекомендується починати на малій швидкості (декілька секунд).

До початку роботи у машині ТММ - 1М підіймають огороджувальні щитки. Візок з діжею накочують вручну на фундаментну плиту, причому тістомісильний важіль повинен знаходитись у верхньому положенні.

Щоб ввести квадратний виступ валу діжі в гніздо приводного диска, діжу вручну провертають до упору і опускають щиток. Вмикають машину в роботу для перевірки на холостому ходу, а потім на замішування тіста.

Завантажуючи діжу слід пам'ятати, що навантаження на місильний важіль залежить від маси тіста, що замішується і вмісту в ньому води. Чим крутіше тісто, тим меншою повинна бути маса продуктів, що одночасно завантажуються в діжу (при замішуванні крутого тіста завантаження діжі повинно складати близько 50 % її місткості, для рідкого тіста - 80 - 90 %). Не виконання цієї вимоги приводить до перевантаження електродвигуна та швидкого зносу машини.

Під час замішування тіста діжа повинна обертатися проти стрілки годинника (якщо на неї дивитися згори).

Після того, як тісто замісять, машину ТММ - 1М зупиняють, натиснувши на кнопку «Стоп».

У процесі роботи забороняється нахилятися над діжею , перемішувати тісто руками, відкочувати діжу чи резервуар при ввімкнутому двигуні.

Після закінчення роботи діжу і місильні інструменти промивають гарячою водою і насухо витирають, а станину очищують щіткою вод борошняного пилу та протирають вологою тканиною.

Один раз на тиждень підшипники змащують солідолом, а колеса і вертлюги кожен день - машинним маслом.

При експлуатації машини МТМ-15її збирають, заливають у резервуар рідкі компоненти, закривають його кришкою, включають привод, засипають борошно через решітку кришки і здійснюють замішування. Після закінчення процесу вимикають електродвигун, знімають кришку і вивантажують тісто. Потім відгвинчують стопорний гвинт, відсувають резервуар від редуктора і знімають його з опор. Виймають вали і дістають з резервуару лопаті. Після цього промивають резервуар, кришку, вали і лопаті.

Увага! У більшості тістомісильних машин під час роботи небезпечними зонами є місильні важіль або лопать і діжа, які закриті захисними решітками. Перед увімкненням електродвигуна необхідно перевірити справність мікроперемикачів.

Під час роботи машини не можна нахилятись над діжею, брати пробу тіста, щоб не допустити травм.

3. Машини для розкачування тіста

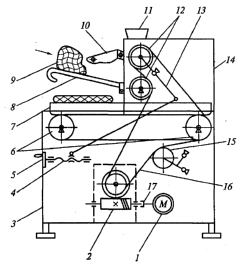

Тісторозкочувальні машини призначені для розкочування тугого пшеничного тіста шарами або стрічками товщиною від 1 до 50 мм, з яких виготовляють різні кондитерські вироби, а також домашню локшину, пельмені, вареники тощо. Ці машини можна поділити на декілька груп: нереверсивні, реверсивні (настільні і такі, що встановлюються на підлозі), для розкочування заготовок піци та малогабаритні.

Усередині нереверсивних машин один над одним розміщені два зустрічно обертальні вали, нижній з яких нерухомо закріплений на рамі, а верхній – у напрямних, завдяки чому можна регулювати товщину розкочування шару тіста. Для захоплення валами тістової заготовки її вручну приминають до товщини, встановленої між валами, і пропускають через зазор між ними, надаючи необхідної товщини. Розкатаний шар опускається на стрічку транспортера й переміщається до оператора для повторного розкочування (за необхідності). При наступному розкочуванні зазор між валами зменшують, але не більше ніж на 3-4 мм від попереднього, при порушенні технології можливі розриви шару. Товщина шару регулюється від 50 до 1 мм.

У реверсивних машинах двигун здійснює зворотний рух таких самих двох валів, як і у нереверсивних, прокочуючи заготовку тіста “назад” без її перекладання. Це дуже зручно, наприклад, при розкочуванні листкового тіста, коли його переміщення з кінця робочого конвеєра на початок може порушити структуру. Для зміни напрямку руху шару тіста на протилежний достатньо натиснути кнопку (педаль) або перемістити рукоятку важеля – і вали починають обертання в протилежний бік. Товщина розкочування варіюється від 1 до 30 мм.

Випускаються моделі реверсивних машин, у яких процес розкочування тіста автоматизований. Операторові досить ввести в пам’ять програму й покласти тісто, а машина зробить всі операції самостійно, сповістивши про закінчення роботи звуковим сигналом. Програма визначає швидкість обертання валиків, кількість проходів, товщину розкочування (можливо навіть при кожному проході).

Машини для розкочування заготівок піци оснащені двома парами валів – паралельних (для прямокутної піци) або розташованих під кутом один до одного (для круглої). Порція тіста заданої маси подається вручну на верхні вали, проходить первинне розкочування й надходить у зазор між нижніми валами, які розкочують заготовку до потрібної, заздалегідь встановленої товщини. У тих машинах, де верхні вали розташовуються під кутом стосовно нижніх, розкочування заготовки відбувається зі зсувом, за рахунок чого їй надається округла форма. У найпростіших розкочувальних машинах для піци може бути тільки один розкочувальний валик.

Малогабаритні тісторозкочувальні машини виконують різні функції з розкочування звичайного бездріжджового й дріжджового тіста і мають невелику продуктивність. Випускаються малогабаритні машини із ручним і електричним приводом.

Робочими органами нереверсивної тісторозкочувальної машини є розкочувальні валки, осі яких розміщені в підшипниках кочення (рис. 7). Підшипники нижнього валка закріплено нерухомо на рамі у стійках, а верхнього – у поворотному кронштейні, з'єднаному тягою з регулювальним маховиком. Маховик розташовано на передній панелі машини у зручному для роботи місці. Робочий зазор між розкочувальними валками регулюється обертанням маховика в той або інший бік. Величина зазору між валками вказується стрілкою, розташованою на циферблаті, що встановлено на одній зі стійок. Опорні стійки валків кріпляться болтами до каркаса машини.

Над розкочувальними валками прикріплено знімний бункер, що отримує коливальний рух від храпового механізму. Храповий механізм встановлено співвісно з нижнім розкочувальним валком, що передає йому обертання. Через сито, розміщене в днищі знімного бункера, борошно просипається на розкатаний пласт тіста й валки, що запобігає прилипанню тіста до валків. До стійок прикріплено завантажувальний лоток, поверхня якого перебуває на рівні зазору між розкочувальними валками. Над лотком встановлено запобіжні решітки. Відстань від нижньої крайки запобіжних решіток до поверхні завантажувального лотка становить близько 70 мм. При повороті решітки на кут більше ніж 5° розмикаються контакти мікровимикача й електродвигун машини вимикається. При опусканні решітки на місце контакти замикаються й електродвигун знову може бути вимкнений.

Рис.7. Схема нереверсивної тісторозкочувальної машини:

1 – електродвигун; 2 – черв’ячний редуктор; 3 – каркас; 4 – гвинтова пара; 5 – маховик; 6 – валок транспортера; 7 – транспортер; 8 – завантажувальний лоток; 9 – продукт; 10 – запобіжна решітка; 11 – бункер для борошна; 12 – розкочувальні валки; 13 – поворотний кронштейн; 14 – рама; 15 – натяжний валок; 16 – ланцюгова передача; 17 – кулачкова муфта

На рамі під розкочувальними валками встановлено транспортер, під яким знаходиться лист для збирання борошна, що обсипалося з тіста. Під час роботи машини розкатаний шар тіста опускається на стрічку транспортера й переміщається до оператора, який, за необхідності, може направити його на повторне розкочування. Для наступного розкочування необхідно зменшувати зазор між валками на 3–4 мм.

Транспортер складається із двох валків – натяжного і приводного. На валках закріплена нескінченна бавовняна стрічка транспортера. Ведучий і натяжний валки транспортера з'єднані між собою двома паралельними втулочно-роликовими ланцюгами, що запобігає проковзуванню стрічки транспортера під час роботи машини. У рух транспортер і розкочувальні валки приводяться ланцюговою передачею від приводного пристрою.

Усередині рами машини встановлено електродвигун і черв'ячний редуктор. Вал електродвигуна з'єднано із вхідним валом редуктора кулачковою муфтою. На вихідному валу редуктора закріплено ведучу зірочку, що за допомогою втулково-роликового ланцюга надає руху розкочувальним валкам і транспортеру. При зміні міжосьової відстані між розкочувальними валками за допомогою підпружинного важеля натяжного пристрою натягається ланцюг, що забезпечує нормальну роботу передачі.

Каркас машини з усіх боків облицьовано декоративними щитками, виготовленими з тонколистової сталі й пофарбованими із зовнішнього боку емалевою фарбою. Запуск і вимкнення машини здійснюються кнопковою станцією, закріпленою на лицьовій панелі машини, і магнітним пускачем, установленим усередині.

Під час роботи машини підготовлене до розкочування тісто подається на завантажувальний лоток, де воно захоплюється обертальними назустріч один одному валками й у вигляді стрічки або шару опускається на стрічку транспортера. При повторному розкочуванні відстань між розкочувальними валками зменшують і тісто знову подають на завантажувальний лоток.

Машина з реверсом (автоматичним рухом) транспортерів і обертання розкочувальних валків забезпечує отримання рівномірно розкатаного шару тіста (листкового дріжджового і бездріжджового) необхідної товщини, а також може застосовуватися для приготування локшини, пельменів (рис 8). Автоматичний реверс руху двох транспортерів і обертання нижнього і верхнього розкочувальних валків забезпечується оптичними датчиками, що визначають положення шару тіста при його проходженні через вузол розкочування. Швидкість руху транспортерної стрічки, що підводить – 18,3 м/хв, що відводить – 31,63 м/хв. Кожний із транспортерів забезпечено качалками для змотування й перенесення шару тіста (при необхідності).

Рис. 8. Схема реверсивної тісторозкочувальної машини:

1– транспортер;2 –шар тіста;3– нижній розкочувальний валок;4– верхній розкочувальний валок

У неробочому стані транспортери можна складати й фіксувати у вертикальному положенні. Можлива комплектація машини ножами для фігурного нарізання шару безпосередньо на безшовній транспортерній стрічці (ширина 582 мм). Максимальна початкова маса порції тіста – 15 кг, а для розкочування тонкого тіста рекомендована маса порції – 1 кг. При зміні зазору між розкочувальними валками (регулювальною рукояткою, обладнаною шкалою, що вказує величину зазору між валками) в інтервалі 0–48 мм товщина розкатаного тіста становить від 0,6 до 40 мм. Найменший крок зміни товщини шару тіста залежить від товщини розкочування й, наприклад, при товщині 21 мм і більше становить 3 мм, а при товщині 11–21 мм – 1,25 мм.

Машина встановлена на чотирьох поворотних колісних опорах, дві з яких оснащено гальмами-фіксаторами, що полегшує санітарну обробку й прибирання приміщення.

Реверсивні тісторозкочувальні машини фірми ROLLMATIC (Італія) випускаються в настільному виконанні на пересувних підставках. Робочими органами є валки зі збільшеним діаметром (60 мм), що забезпечує зменшення деформування шарів тіста. Розкочування відбувається у двох напрямках до заданої товщини у діапазоні 0,1 –50 мм. Машини мають пасову передачу і механізм регулювання частоти обертання робочих органів.

Тісторозкочувальні машини оснащені пластиковою стрічкою, по якій рухається пласт тіста. Для економії виробничих площ у машинах передбачена можливість піднімання вверх завантажувального і розвантажувального ділянок транспортера. На машинах встановлено захисні решітки.

Правила експлуатації тісторозкочувальних машин. Перед початком роботи на нереверсивній машині необхідно переконатися у справності заземлення та мікровимикача блокування запобіжної решітки. Для цього включають машину й на холостому ходу злегка піднімають запобіжні решітки. Якщо при підйомі на кут більше ніж 5° (висота близько 50 мм) електродвигун машини вимикається, то блокування працює справно. Потім перевіряють наявність листа під транспортером машини і засипають бункер борошном. Після установки необхідного зазору між розкочувальними валками на завантажувальний лоток подають порцію тіста масою 8–10 кг. Включають електродвигун машини й підштовхують тісто до обертальних валків.

Відстань між розкочувальними валками змінюють шляхом обертання маховика, розташованого на передній панелі машини. Варто пам'ятати, що при кожному наступному розкочуванні шару тіста відстань між валками повинна зменшуватися не більше ніж на 4 мм, інакше пласт тіста буде розриватися.

Під час роботи машини не рекомендується знімати з обертальних валків прилиплі до них шматочки тіста. Необхідно вимкнути електродвигун, очистити валки й протерти їх чистою тканиною, після чого продовжують розкочування тіста.

Після закінчення роботи на машині бункер для борошна і лист транспортера звільняють від залишків борошна й протирають. Розкочувальні валки також ретельно очищають і протирають. Зовнішні поверхні машини періодично промивають теплою водою й насухо витирають.

Увага! Заборонено просовувати руки під запобіжну решітку під час роботи машини.

Не працювати на машині без піддону.

4. Збивальні машини. Типи, будова, принцип роботи, правила експлуатації

У кондитерських цехах закладів ресторанного господарства для збивання вершків, яєць, кремів та інших продуктів застосовують збивальні машини.

Використання збивальних машин (міксерів) забезпечує виконання трьох операцій: рівномірне розподілення компонентів по всій масі, розчинення окремих продуктів з утворенням однорідної маси і насичення суміші повітрям. Це відбувається в результаті складного руху робочого органу (насадки), який має розвинуту поверхню і обтічну форму. Тривалість збивання визначається, як правило, органолептичним методом і залежить від технологічних вимог до готового продукту, а також від конструктивних особливостей приводу та знімного робочого органу і становить від 2 до 12 хв.

Для збивання продуктів застосовують збивальні машини, що різняться розташуванням робочого органу (збивача) і характером його руху, принципом встановлення. Розташування робочого органу в машинах може бути вертикальним, похилим і, рідше, горизонтальним. Вертикальне і похиле розташування робочого органу має ряд переваг порівняно з горизонтальним.

За характером руху робочого органу збивальні машини поділяються на дві групи:

з обертанням збивача навколо нерухомої осі;

із планетарним обертанням збивача, коли відбувається його одночасне обертання навколо осі бачка і навколо власної осі.

При цьому збивачі можуть мати дві і більше швидкостей обертання (машини з коробками швидкостей) чи безступінчасте регулювання швидкості у визначеному діапазоні (машини з варіаторами швидкостей). Застосовують також регулювання швидкості обертання збивача за допомогою високошвидкісних електродвигунів.

Робочою місткістю машини з планетарним рухом збивача найчастіше є нерухомий об'ємний бачок, що має форму вертикального циліндра з днищем у вигляді кульового сегмента. Така форма днища сприяє посиленню осьових потоків, що особливо важливо при збиванні високов'язких продуктів, тому що забезпечує перемішування шарів, що збиваються, по висоті.

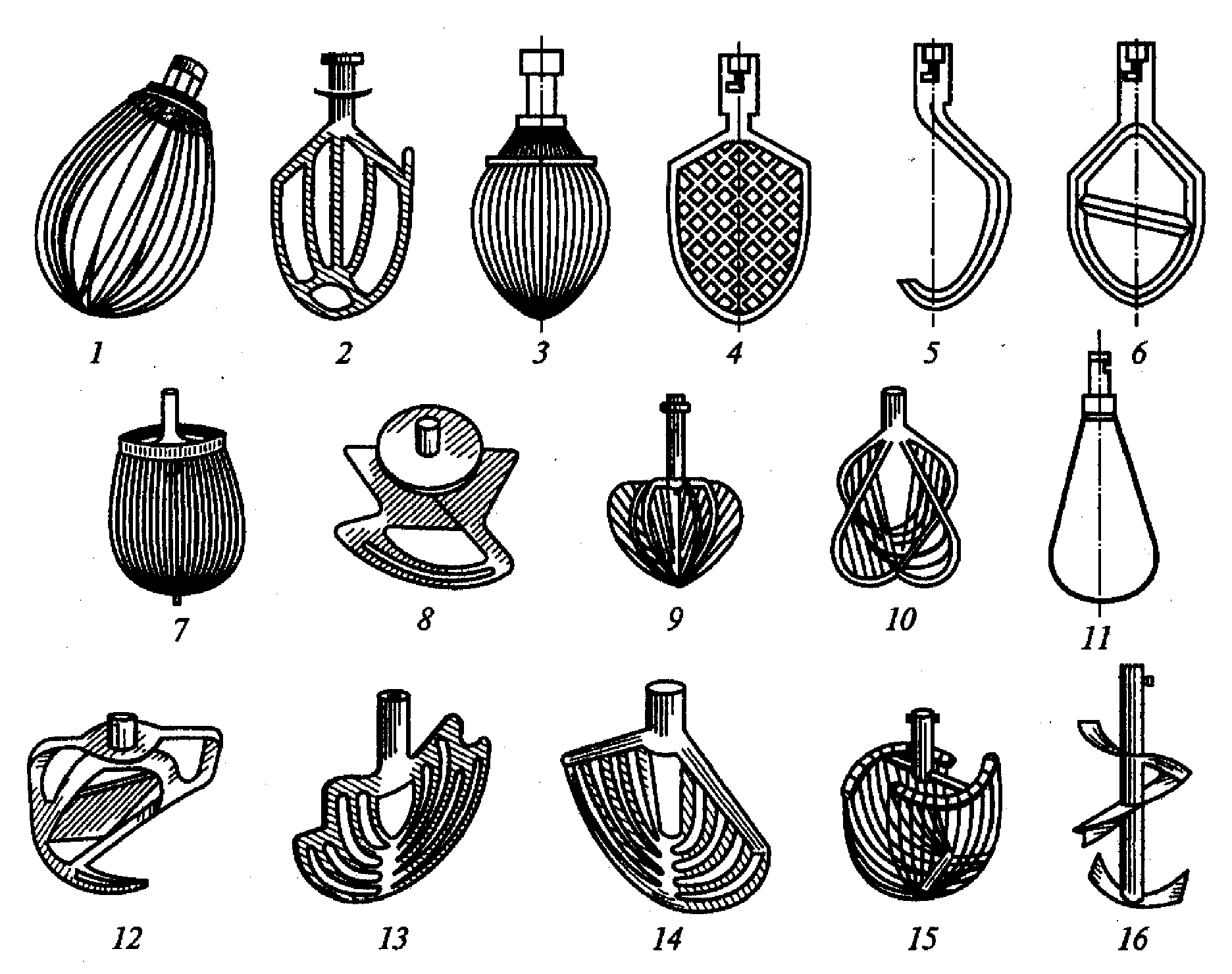

Робочими інструментами служать легкознімні збивачі-мішалки (рис. 9). На практиці широко використовують збивачі у вигляді вінчика, що складається з ряду прутків. Вони використовуються в основному для збивання рідких сумішей малої в'язкості. Основний недолік такої конструкції – мала міцність прутків, що у процесі експлуатації часто відриваються. Збивач, виконаний з одного прутка, застосовують для збивання рідких сумішей.

Рис. 9. Збивачі для приготування кондитерських сумішей до збивальних машин із вертикальною віссю обертання:

1, 3, 7, 9, 11, 15 – Пруткові;2, 4,13, 14 – плоскорешітчасті;5 – гачкоподібні; 6 – рамні; 8, 10 – здвоєні плоскорешітчасті; 12 – фігурні;16 –лопатеві

Плоскорешітчасті збивачі, здвоєні плоскорешітчасті і фігурні застосовують в основному для збивання густих сумішей (вершковий крем, заварне тісто й ін.). Гачкоподібні і рамні збивачі використовують для замішування густого тіста.

Лопатеві збивачі призначені для збивання густих сумішей (вершкового крему, сирного крему, напівфабрикату для піскового тіста тощо). Складаються з основного стрижня, до якого приварені лопаті з постійним кроком.

За принципом встановлення на робочому місці збивальні машини бувають підлогові (стаціонарні) з об’ємом діжі більше 10 л, настільні і їх різновид – ручні міксери.

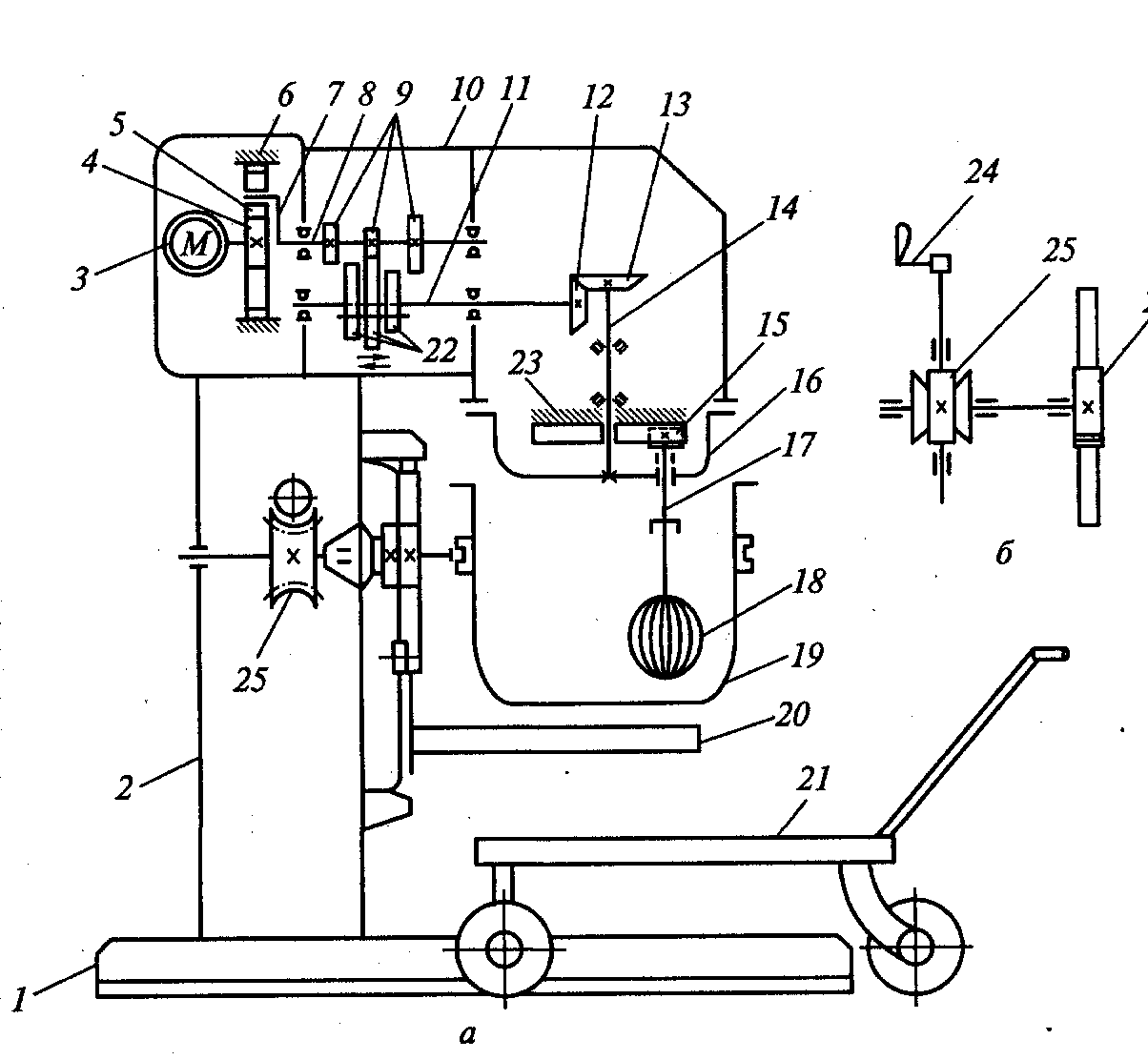

Стаціонарна збивальна машина (рис. 10) з місткістю робочої камери 60 л складається із чавунної плити, станини електродвигуна, коробки швидкостей, двох планетарних передач і однієї конічної, бачка, механізму його підйому й опускання. У комплект машини входить візок для транспортування бачка із продуктом.

На чавунній фундаментній плиті змонтована пустотіла чавунна станина прямокутного перерізу. Разом зі станиною відлиті напрямні для переміщення кронштейна, що піднімає бачок. У верхній частині станини встановлено електродвигун, що передає рух планетарній передачі. На вал електродвигуна насаджена шестерня, що приводить в обертання три шестерні-сателіти, осі яких закріплені в корпусі водила. Сателіти-шестерні, обкочуючись навколо нерухомого сонячного колеса, обертають водило, що передає обертання верхньому валу коробки швидкостей. У корпусі коробки швидкостей установлено верхній вал із жорстко закріпленими трьома шестернями різного діаметра і нижній шліцьовий вал. По нижньому шліцьовому валу за допомогою механізму перемикання швидкостей переміщається блок коліс, що входить у зчеплення з однією із шестерень на верхньому валу.

Рис. 10. Схема збивальної машини:

1 – плита; 2 – станина; 3 – електродвигун; 4 – шестерня; 5 – шестерня-сателіт; 6 – сонячне колесо; 7 – водило; 8 – верхній вал; 9 – шестерні; 10 – коробка швидкостей; 11 – нижній вал; 12, 13 – конічна шестерня і колесо; 14 – головний привідний вал; 15 – шестерня-сателіт; 16 –водило; 17 – робочий вал; 18 – збивач; 19 – бачок; 20 – кронштейн; 21 – підкатний візок; 22 – блок коліщат; 23 – сонячне колесо; 24 – маховик; 25 – черв’ячний редуктор

На консоль шліцьового вала насаджена конічна шестірня, що передає обертання через конічне колесо вертикальному приводному валу. Від вертикального вала через планетарну передачу (водило, робочий вал, шестірня-сателіт і сонячне колесо) отримує складний планетарний рух збивач. Для підйому й опускання бачка передбачено механізм, що складається із маховика, черв'ячного редуктора і рейкової пари.

Обертання від вала електродвигуна передається шестерні, трьом шестерням-сателітам, водилу і верхньому валу коробки швидкостей. Далі від однієї із трьох пар зубчастих циліндричних передач і конічної обертання рух передається на головний привідний вал, водило, робочий вал із шестернею-сателітом і збивачем. У результаті збивач робить складний рух, обертаючись навколо своєї осі і навколо осі бачка.

У комплекті збивальної машини представлено три змінні збивачі (рис. 8): прутковий – для збивання рідких сумішей; плоскорешітчастий – для густих сумішей (вершкових кремів) і замішування рідкого тіста; гачкоподібні – для перемішування в’язких продуктів і замішування тіста (окрім густого).

Малогабаритні збивальні машини оснащують діжею об’ємом до 10 л, завдяки незначним габаритам їх розміщують на виробничих столах. Такі машини виконують ті самі функції, що й більші стаціонарні збивальні (тільки в менших кількостях), і застосовуються в основному в малих закладах ресторанного господарства.

Ручні міксери, які також називають гомогенізаторами або стік-блендерами, призначені для подрібнення, перемішування і збивання попередньо підготовленої продукції до стану пюре безпосередньо в тій місткості, в якій вона готувалася. За призначенням і конструктивним виконанням гомогенізатор є гібридом міксера й малогабаритного куттера (блендера).

Збивальні машини серії ВМ фірми SIGMA (Італія) із бачками об’ємом 5–80 л випускаються в підлоговому і настільному виконаннях. У них передбачено сім частот обертання. Для створення обертового руху застосовується пасова передача. Корпус машини встановлюється на чотирьох трубчастих опорах, дві з яких мають амортизатори. Машини оснащені прутковою запобіжною решіткою. В деяких моделях підійом і опускання бачка здійснюються автоматично.

Фірма BEAR VARIMIXER (Данія) випускає збивальні машини серії AR з робочими камерами об’ємом – 5–200 л. Вони виконані із нержавіючої сталі. Додатково можливе нагрівання (охолодження) компонентів продуктів у робочій камері. Корпуси всіх машин як зовні, так і всередині мають спеціальне протиударне акрилове покриття, що забезпечує легке очищення. Керування роботою машини пропонується в ручному чи комп’ютерному варіантах.

Настільна універсальна збивальна машина моделі ПМ 900 фірми METOS (Фінляндія) конструктивно складається з електродвигуна, діжі на 6,7 л, що закривається пластиковою кришкою, і трьох збивачів: пруткового, плоскорешітчастого і гачкоподібного. В ній передбачене безступінчасте регулювання швидкості. Машина додатково оснащена трьома приводами (закриваються знімними пластиковими кришками) для приєднання м’ясорубки, соковижималки для цитрусових і блендера.

Серед ручних міксерів найвідомішими є гомогенізатори французької фірми ROBOT COUP (Франція). Вони випускаються у трьох модифікаціях. Моделі серії MINI MP забезпечують обробку продукції в місткостях до 5 л, серії СМР –до 45 л, серії МР – до 300 л. Вони відрізняються довжиною робочого валу і потужністю. Швидкість обертання робочого органу може змінюватися в межах від 2000 до 12500 об/хв. Для зручності використання регулятор швидкості встановлено у верхній частині ручки міксера.

Різновид змонтованого на візку гомогенізатора для обслуговування місткостей об’ємом понад 100 л, називають турбоблендером. Він виконує ті самі функції, що і гомогенізатор, але є стаціонарно-перекатним, а не ручним. Використовують такі апарати великі заклади ресторанного господарства.

Різновидом збивальних машин є пристрої для приготування коктейлів – міксери (перемішування) і блендери (подрібнення з перемішуванням). Конструктивно ці машини складаються з трьох елементів: електродвигуна, робочого органу закріпленого на вертикальному валу, і спеціальної робочої камери.

У блендерах електропривод розміщений у нижній підставці, а робоча камера-стакан кріпиться зверху (рис. 11, а). У міксерах електропривод має верхнє розташування, а стакан-ріжок кріпиться знизу (рис. 10, б). Двигун включається автоматично, коли стакани встановлюються на тримач, і зупиняється, коли стакан від'єднується. У деяких моделях вимикання відбувається автоматично за допомогою таймера.

Робочий орган міксера – мішалка – має форму зігнутої пластини, виготовленої з високоякісної нержавіючої сталі, яка обертається в різних швидкісних режимах (максимальна швидкість – 12500 об/хв). Мішалка легко від'єднується від приводу для очищення. У блендерах робочим органом є міцний і гострий ніж у формі такої самої зігнутої пластини, також має кілька швидкісних режимів (максимальна швидкість – 24500 об/хв). На відміну від міксера, в блендері ніж постійно перебуває усередині стакана (нижня частина) на короткому валу.

Рис.11. Блендери і міксери (коктейлезбивалки)

Різні моделі апаратів передбачають наявність на одній установці декількох робочих органів, що дозволяє готувати коктейлі одночасно в декількох склянках (до трьох). Для міксерів стакани виготовляють із нержавіючої сталі зазвичай об’ємом 0,5 і 1 л. Для блендерів склянки (1–4 л) виготовляють із нержавіючої сталі, скла, яке не б’ється, а також полікарбонату (прозорого удароміцного пластику).

Міксери (коктейлезбивалки) складаються з основи, на якій кріпиться стійка із двигуном і робочим валом. Вал здійснює швидке обертання. Для кращого перемішування сумішей вал має відбійне кільце та крильчатку, щоб збільшити площу контакту із сировиною. Стан кріпиться до корпусу за допомогою скоб, які автомтично вмикають пристрій. Крім того у верхній частині машини знаходиться кнопкова станція.

Для приготування коктейлю стакан заповнюють попередньо охололодженою сировиною і за допомогою скоб прикріплюють. Час роботи становить 1-1,5 хв. Після цього неохідно, щоб двин машини остиг протягом 3-3,5 хв.

Якщо використовуються міксери (коктейлезбивалки) із декількома робочими частинами, то вони працюють незалежно одна від одної, тобто мають індивідуальні елетродвигуни.

Міксери моделей FOR IG (на один стакан) і FOR 2G (на два стакани), фірми FIMAR (Італія) призначені для приготування молочних коктейлів. У цих машин електродвигун має верхнє розміщення, а стакани кріпляться знизу. У блендерах моделі FRP 150 електродвигун розміщено на нижній підставці, а стакан – зверху.

Правила експлуатації збивальних машин. При використанні збивальних машин необхідно дотримуватись ряду рекомендацій. Для якісного приготування збитих мас, емульсій, кремів, необхідно дотримуватись правильного температурного режиму для сировини та продуктів згідно з технологією приготування. Вибір швидкості збивання залежить від виду продуктів і робочих деталей (збивачів):

а) прутковий збивач – починати збивання необхідно з найменшої швидкості, коли суміш почне розбризкуватися по робочій діжі, перемикають на більшу швидкість;

б) плоскорешітчастий – починати збивати масляні креми на низькій швидкості та поступово підвищувати до середньої і далі до максимальної;

в) гачкоподібні – починати замішувати тісто на низькій (першій) швидкості, а тоді поступово підвищувати до середньої.

При збиванні сировини необхідно дотримуватися таких норм:

для збивання легких сумішей (білків) — не більне 30%;

різних видів кремів — 50 %;

млинцевого тіста — 80-90 %.

Додавати інгредієнти (цукор, муку, какао порошок і т. д.) слід на низькій швидкості. Важливо для якісного збивання сумішей встановити мінімальний зазор 0,5–1,0 см між дном діжі та робочим органом, інакше на дні залишається незбита маса.

Правила експлуатації. При експлуатації збивальних машин необхідно дотримуватися загального аогоритму експлуатаці механічного устаткування.

Бачок і збивач обполіскують гарячою водою. На робочий вал машини приєднують потрібний збивач і закріплюють його. У машин і механізмів, що мають коробки швидкостей, зміну частоти обертання здійснюють при відключеному електродвигунові, а в машин, що мають варіатор швидкості – при включеному.

Завантажувати продукти в бачок і визначати їхню готовність дозволяється тільки при відключеному електродвигунові.

Після закінчення збивання електродвигун вимикають, а коли він зупиниться, знімають збивач. Потім звільняють кронштейн, що кріпить бачок. Звільнивши бачок від продукту, його промивають гарячою водою і просушують. Зовнішні поверхні машини та механізми протирають вологою тканиною.

Увага! Збивальну машину дозволяється вмикати тільки при опущеній захисній решітці (блокування мікроперемикачем).

Машину можна зупинити в будь-який час, для чого натиснути червону кнопку чи підняти захисну (запобіжну) решітку, або опустити діжу за допомогою маховика.

Машина обладнана спеціальним сенсором діжі, який зупиняє електродвигун, якщо діжа неправильно встановлена.

1 2