КИЇВСЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ

БУДІВНИЦТВА І АРХІТЕКТУРИ

Кафедра теплогазопостачання і вентиляції

Реферат з ознайомчої практики на тему

« Технологія різання труб, нарізування різьби, гнуття та вальцювання труб».

Студента ІII курсу

Групи ТВ-31

Шаповала В.О.

спеціальності «Будівництво та цивільна інженерія»

спеціалізації «Теплогазопостачання і вентиляція»

Керівник: ас. Шишина М.О.

Київ - 2018 р

Зміст

Технологія нарізання внутрішньої і зовнішньої різьби.

Нарізання різьби.

Гнуття і вальцювання труб.

Технологія нарізання внутрішньої і зовнішньої різьби.

У сучасному виробництві широко використовують високопродуктивні методи нарізання різьби на металорізальних верстатах за допомогою різьбонарізних інструментів (мал. 110). Успішно отримують різьбу і за допомогою інструментів для накатування та ін. Однак, виконуючи слюсарні роботи, переважно доводиться нарізати різьбу ручним способом.

Для нарізання різьби в отворах застосовують мітчики, а для нарізання зовнішньої різьби - плашки різної конструкції.

Мітчик (мал. 111) - різальний інструмент у вигляді загартованого гвинта із кількома прорізаними на ньому поздовжніми прямими або гвинтовими канавками, які утворюють різальні кромки. Мітчик працює при двох одночасних рухах: обертовому (мітчика або заготовки) та поступальному (уздовж осі мітчика). Мітчик має робочу частину і хвостову частину (хвостовик).

Робоча частина мітчика складається із забірної і калібрувальної частин. Забірна частина - це передня конусна частина, яка першою входить в отвір і здійснює основну роботу різання. Калібрувальна частина спрямовує мітчик в отвір і остаточно завершує нарізання різьби (калібрує різьбу).

Хвостова частина - це стрижень для закріплення мітчика в патроні або воротку; квадрат служить для передачі крутного моменту.

Ручні (слюсарні) мітчики служать для нарізання різьби ручним способом. Їх виготовляють комплектами. У комплект, що складається з трьох мітчиків, уходять чорновий, середній та чистовий. Чорновий мітчик має на хвостовій частині одну кругову риску (канавку), середній - дві й чистовий - три риски (мал. 111, б). На мітчиках указується також тип різьби та її розмір. За зовнішнім виглядом мітчики одного комплекту відрізняються тим, що чорновий має більшу забірну частину (конус) і зрізану різьбу на калібрувальній частині, а чистовий - незначний забірний конус і повний профіль різьби на калібрувальній частині.

В основному використовують чорнові та середні мітчики. Чистові мітчики використовують під час нарізання різьби великого діаметра з великим кроком.

Велике значення при нарізанні різьби має правильний вибір діаметра. Якщо він більший, ніж потрібно, то внутрішня різьба не матиме повного профілю, а при меншому - вхід мітчика в отвір утруднений, що спричинює зривання ниток різьби або заклинювання й поломку мітчика.

Вибираючи діаметр свердла для отвору під різьбу, слід користуватися даними таблиць.

Після свердління отвору під різьбу деталь закріплюють у лещатах, чорновий мітчик змащують мастилом і у вертикальному положенні, контролюючи кутником, уставляють в отвір (мал. 112, а). Надівши на мітчик вороток і злегка притиснувши його до деталі, обережно повертають вороток, поки мітчик не вріжеться в метал і його положення не стане стійким (мал. 112, б). Після одного-двох повних обертів зворотним рухом мітчика на чверть його оберту ламають стружку. Закінчивши нарізання, обертанням воротка у зворотному напрямку викручують мітчик.

Другий і третій мітчики змащують мастилом і почергово вводять в отвір без воротка. Після того як мітчик установиться по різьбі, накладають вороток і продовжують нарізання різьби. Якість різьби в отворі можна перевірити, закрутивши в отвір болт відповідного діаметра (мал. 112, г).

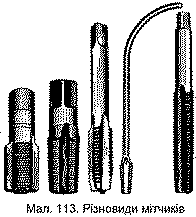

Для нарізання різьби використовують різні за конструкцією мітчики (мал. 113).

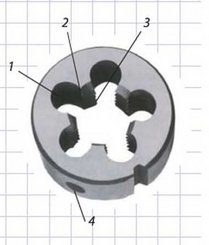

Конструкція плашки - інструмента, який застосовується для нарізання зовнішньої різьби, аналогічна конструкції мітчика. Плашка - це загартована гайка зі стружковими канавками, які утворюють різальні грані (мал. 114, а).

Робоча частина плашки складається із забірної та калібрувальної частин. Її призначення таке саме, як і мітчика.

Для нарізання різьби використовують плашки різних конструкцій.

У шкільних майстернях ти будеш користуватися суцільними (мал. 114, а) та розрізними (мал. 114, б) плашками.

Суцільні плашки застосовують під час нарізання різьби за один прохід діаметром до 52 мм. Вони мають велику жорсткість і забезпечують карбування чистої різьби, але порівняно швидко спрацьовуються.

Розрізні (пружні) плашки мають проріз від 0,5 до 1,5 мм.

Перед нарізанням різьби кінець стержня на всю довжину нарізання обточують до потрібного діаметра, а на самому кінці знімають фаску. Стержень під різьбу повинен мати чисту поверхню. Не можна нарізати різьбу на стержнях, покритих окалиною чи іржею, бо в цьому випадку дуже спрацьовуються плашки та погіршується якість різьби.

Під час нарізання різьби плашками, як і під час нарізання мітчиками, у результаті деформації під дією сили різання діаметр заготовки збільшується. При цьому збільшується тиск на калібрувальну частину, що може призвести до зриву різьби або поломки плашки.

Щоб запобігти цим явищам і отримати доброякісну різьбу при виготовленні стержня, його діаметр роблять на 0,2...0,4 мм меншим від зовнішнього діаметра різьби. Якщо ж діаметр стержня буде значно меншим від діаметра зовнішньої різьби, то різьба буде неповною. Значення рекомендованих діаметрів отворів і стержнів під час нарізання внутрішньої та зовнішньої різьби подано в таблиці 2.

Таблиця 2. Діаметри отворів і стержнів для нарізання метричної різьби (мм).

| № пор. | Позначення різьби | Крок різьби | Діаметр отвору | Діаметр стержня | ||

| сталь, латунь, алюміній | бронза, чавун | наймен ший | найбіль ший | |||

| і | М3 | 0,50 | 2,5 | 2,5 | 2,95 | 2,98 |

| 2 | М4 | 0,70 | 3,3 | 3,2 | 3,90 | 3,95 |

| 3 | М5 | 0,80 | 4,2 | 4,1 | 4,85 | 4,95 |

| 4 | М6 | 1,00 | 5,0 | 4,9 | 5,80 | 5,90 |

Продовження таблиці 2

| № пор. | Позначення різьби | Крок різьби | Діаметр отвору | Діаметр стержня | ||

| сталь, латунь, алюміній | бронза, чавун | наймен ший | найбіль ший | |||

| 5 | М8 | 1,25 | 6,7 | 6,6 | 7,80 | 7,90 |

| 6 | М10 | 1,50 | 8,4 | 8,3 | 9,75 | 9,85 |

| 7 | М12 | 1,75 | 10,1 | 10,0 | 11,76 | 11,88 |

| 8 | М14 | 2,00 | 11,8 | 11,7 | 13,70 | 13,82 |

| 9 | М16 | 2,00 | 13,8 | 13,7 | 15,70 | 15,82 |

| 10 | М18 | 2,50 | 15,3 | 15,1 | 17,70 | 17,82 |

| 11 | М20 | 2,50 | 17,3 | 17,1 | 19,72 | 19,86 |

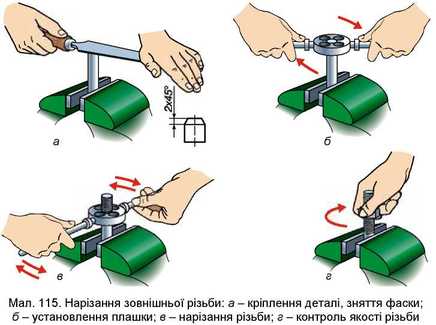

Перед нарізанням різьби стержень закріплюють у лещатах так, щоб його кінець виступав над рівнем губок лещат на 15...20 мм більше від довжини нарізуваної частини (мал. 115, а). Потім на торець стержня накладають під кутом 90° закріплену в плашкотримачі плашку і з невеликим натиском починають нарізати різьбу, повертаючи плашкотримач короткими рухами за годинниковою стрілкою (мал, 115, б, в).

Усі слюсарні операції на підриємствах виконує слюсар. Це робітник, який обробляє метали ручним або механічним інструментом. Слюсар -дуже розповсюджена і багатопланова професія. Робота слюсаря необхідна на всіх етапах створення, експлуатації та ремонту різноманітної техніки.

2.Нарізання різьби.

Нарізанням різьби називається утворення гвинтової поверхні шляхом зняття стружки чи пластичним деформуванням на зовнішніх або внутрішніх циліндричних і конічних поверхнях.

Нарізання зовнішньої і внутрішньої різьби відбувається за однаковим принципом, відрізняються ці процеси інструментом, що для цього використовується. Зовнішню різьбу нарізають за допомогою плашок, а внутрішню -мітчиком.

Плашка - інструмент, виготовлений із загартованої сталі, для нарізання зовнішньої різьби трикутного профілю вручну або на токарному верстаті (рис. 10.1). Плашка схожа на гайку із просвердленими отворами.

Плашки бувають суцільні, розрізні (мають проріз 0,5-1,5 мм) та розсувні, а за формою -круглі, квадратні, шестигранні, призматичні. Суцільними плашками можна нарізати різьбу тільки одного діаметра, а розрізними можна дещо регулювати діаметр різьби (рис. 10.2).

Рис. 10.1. Будова плашки: 1 - канавка для стружки; 2 - забірна частина (для нарізання неповних канавок); 3 - калібрувальна частина (для нарізання канавок на повну глибину); 4 - отвір для стопоріння

Порядок нарізання зовнішньої різьби

1. Визначіться з параметрами різьби (діаметр, крок, довжина частини нарізування). Підберіть інструмент.

2. Виберіть стержень для нарізання різьби і відмітьте на ньому частину, яка має нарізуватися.

3. Зафіксуйте стержень вертикально в лещатах так, щоб кінець, який виступає, був на 20-25 мм довший за частину, яка нарізуватиметься. Зробіть фаску на кінці стержня і змастіть його мастилом.

Поверхня стержня в під різьбу має бути чистою. Плашка швидко зношується, якщо стержні вкриті іржею.

Різьбу може зіпсувати найменше перекошування інструмента; у процесі нарізання різьби треба уникати різких рухів, повертати плашку плавно; слід регулярно знімати щіткою металічну стружку, що утворюється під час роботи;

якщо сталося перекошування, то зовнішню різьбу ще можна перенарізати (а внутрішню - ні).

4. Виберіть відповідну плашку і закріпіть її гвинтами у плашкогримачі (маркування має бути зверху, а заглиблення - навпроти стопорних гвинтів; закріпіть плашку). Накладіть стержень і вріжте плашку в стержень.

5. Наріжте різьбу, обертаючи плашкотримач за ручки: трохи натискаючи на плашку, робіть по 1-2 оберти (у напрямку нарізання) і півоберту назад; натискайте на плашку у процесі роботи доти, доки вона сама не піде по різьбі.

6. Згвинтіть і зніміть зі стержня плашку.

7. Протріть різьбу чистою ганчіркою.

8. Перевірте різьбу гайкою.

Гнуття і вальцювання труб.

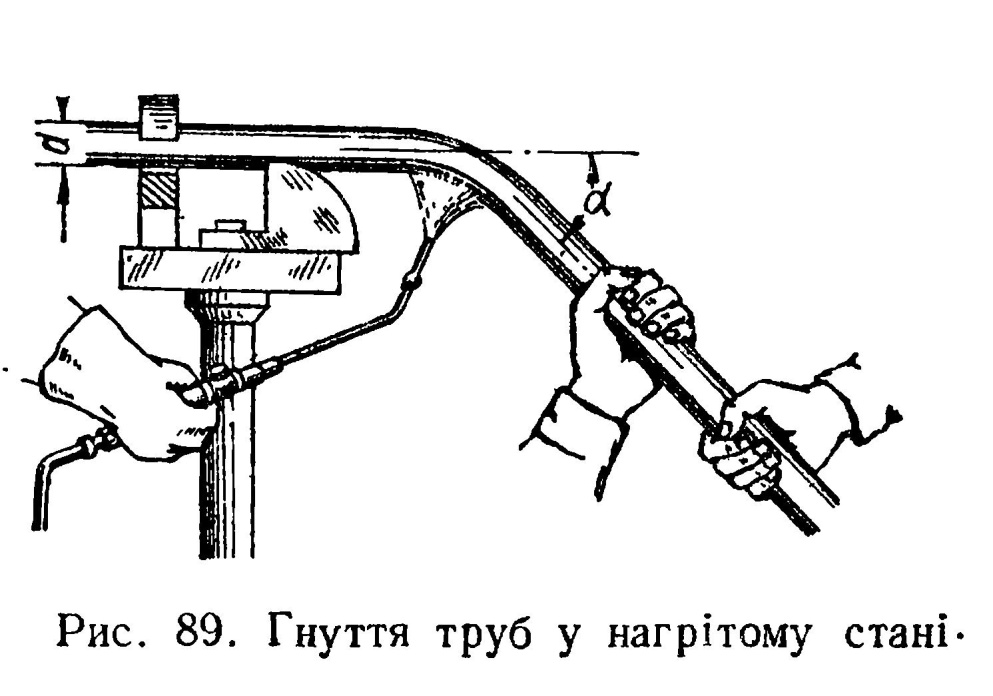

Гнуття і вальцювання труб. Під час виготовлення вузлів і трубопроводів (наприклад, паропроводів для підведення і відведення пари, водопроводів, газопроводів, повітропроводів і маслопроводів) часто треба одержати велику кількість криволінійних ділянок труб, вигнутих під різними кутами в одній або кількох площинах. Всі існуючі способи виготовлення таких ділянок можуть бути в основному поділені на три групи: без нагрівання заготовки — холодне гнуття труб; з нагріванням заготовки — гаряче гнуття труб; за допомогою зварювання сегментів. Гнуття труб виконують вручну — з допомогою різних пристроїв або на спеціальних трубозгинальних верстатах.

Гнуттю піддають суцільнотягнуті і зварні стальні труби, а також труби з кольорових металів і сплавів.

Залежно від матеріалу, радіуса вигину і діаметра труб гнуття здійснюють з наповнювачем або без нього.

Під час гнуття наповнювач запобігає утворенню на стінках труб в місцях вигину складок, зморщок (гофрів).

Як наповнювач застосовується дрібний, добре просушений річковий пісок або рис 39 гнуття труб у нагрітому стані- каніфоль, яку заливають у трубу в розплавленому стані.

Якість гнуття залежить від правильного вибору радіуса, який у свою чергу, залежить від діаметра, товщини стінки і матеріалу труби. Для стальних і дюралюмінієвих труб діаметром до 22 мм радіус вигину приймається рівним двом зовнішнім діаметрам (#найм = 2 £>). Для труб діаметром понад 20 мм /? Найм=3£>. Труби невеликого діаметра (до 20 мм) при великому радіусі вигину можна гнути у холодному стані з попереднім відпалом (товстостінні без наповнювача, тонкостінні з наповнювачем).

Холодне гнуття труб з наповнювачем рекомендується виконувати так. Один кінець труби щільно забити пробкою, а через другий наповнити трубу піском. Під час наповнення трубу необхідно повертати і простукувати молотком знизу до самого верху, щоб пісок ущільнився всередині труби. Після наповнення труби другий кінець її треба також забити дерев'яною пробкою. Потім крейдою намічають місце вигину і встановлюють трубу в пристрої так, щоб зварний шов (якщо труба не суцільнотягнута) знаходився збоку. При такому встановленні труби необхідно взяти її обома руками за довгий кінець і обережно зігнути на заданий кут. Перевіривши правильність гнуття за зразком і шаблоном, вибити пробку, звільнити трубу від піску і продути її стиснутим повітрям.

Гнуття труб у нагрітому стані, як правило, виконується з наповнювачем. Підготовка (виготовлення пробок, їх забивання в отвори труби, наповнювання труби і ін.) провадиться так само, як і в попередньому прикладі. Для виходу газів у пробках необхідно зробити невеликі наскрізні отвори, в противному разі може розірватися труба або можуть вилетіти пробки.

Для гнуття мідних труб різних діаметрів зручно користуватися пристроєм з багаторівчаковими роликами . Трубу, що вигинається, пропускають між роликами до стикання з упором /, потім повертають вилку 2, при цьому рухомий ролик 3 обкатується навколо нерухомого ролика 4. Трубка вигинається по радіусу, що дорівнює радіусу цього ролика. Ролики мають по чотири рівчаки (канавки) і призначені для гнуття трубок чотирьох діаметрів:

8, 10 і 12 мм. Ці ролики можна замінити новими для гнуття трубок інших діаметрів

Нові способи гнуття труб. За останні роки все більше застосовуються нові способи гнуття труб: гнуття з розтягуванням заготовки і гнуття з індукційним нагріванням (нагрівання струмами високої частоти).

Під час гнуття з розтягуванням заготовку піддають розтягуючим напругам, що перевищують границю текучості металу, і вже у розтягнутому стані згинають.

Застосовується цей процес гнуття для виготовлення різних деталей літаків, автобусів, залізничних і трамвайних вагонів, морських і річкових суден, сільськогосподарських машин, що виготовляються з вуглецевих і легованих сталей, а також алюмінієвих, магнієвих, мідних .Багаторівчаковий пристрій титанових сплавів. Таке гнуття длягнуття труб з кольорових металів, здійснюється на згинально-роз-тягувальних машинах з поворотним столом. Перевага цього процесу порівняно з звичайним способом гнуття заготовок полягає в тому, що заготовка після гнуття не пружинить. Крім того, під час виготовлення деталей необхідне устаткування меншої потужності.