Ім'я файлу: ПБФ_ПО_91_Борсук_Богдан_Максимович_Реферат_на_тему_Способи_та_ме

Розширення: docx

Розмір: 259кб.

Дата: 23.05.2022

скачати

Розширення: docx

Розмір: 259кб.

Дата: 23.05.2022

скачати

Способи та методи виготовлення заготовок оптичних деталей

Розрізняють 2 способи формоутворення оптичних поверхонь:

примусове формоутворення;

поверхневий притир.

Розглянемо стисло суть кожного з цих способів.

2.1. Примусове формоутворення

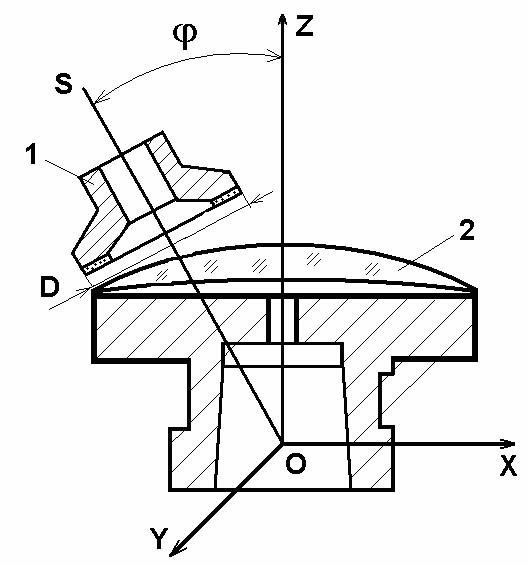

Суть способу полягає і витікає з геометрії взаємоперетину двох тіл – тонкостінного циліндра 1, роль якого виконує інструмент, і заготовки деталі 2 (рис. 2.1).

Рис. 2.1. Схема примусового формоутворення

Обидва тіла мають осі обертання – OZ, OS, розташовані під кутом φ один до одного.

У загальному випадку при обертанні обох тіл інструмент

вирізуватиме в тілі заготовки поверхню, що є сферою.

Залежно від положення кромки інструмента можна вирізувати або сферичний пояс, або сферичний сегмент. Радіус поверхні визначається співвідношенням

R = D/,

2sin ᵩ

де D – діаметр інструменту.

Змінюючи кут φ, можна отримати різні поверхні, наприклад, при φ=0 отримуємо плоску поверхню.

При примусовому формоутворенні реалізується жорсткий

кінематичний зв'язок системи "верстат-пристосування-інструмент-деталь" (ВПІД), в якій кінцевою ланкою є виріб. Це визначає залежність точності формоутворення від точності устаткування, тому даний спосіб застосовується лише для операцій попереднього (грубого) шліфування сферичних і плоских поверхонь. Виконують цю операцію на верстатах, які працюють в автоматичному або напівавтоматичному циклі і потребують попереднього настроювання. Як правило, при цьому користуються алмазним інструментом.

Іноді цим способом виконують остаточну шліфовку допоміжних поверхонь.

2.2. Поверхневий притир

Історично цей спосіб є першим способом формоутворення, так званим "класичним" способом.

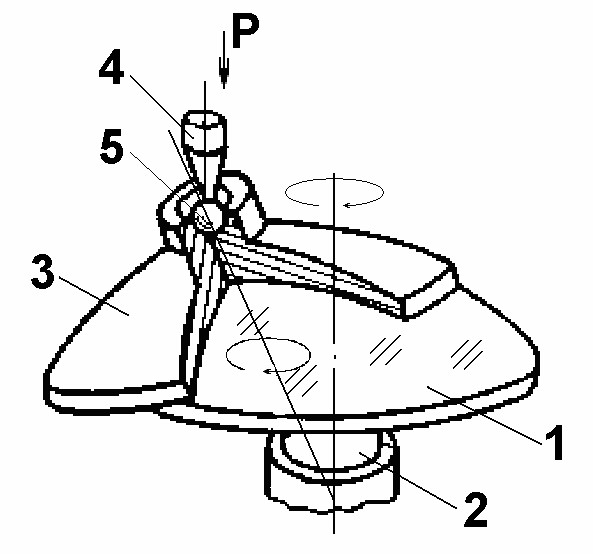

Його суть полягає у формоутворенні, заснованому на взаємному зносі двох тіл – інструменту і заготовки, які контактують один з одним або безпосередньо, або через прошарок вільного абразиву (рис. 2.2).

Нижня ланка 1, роль якої може виконувати інструмент або заготовка, жорстко пов'язана з віссю шпинделя 2 і обертається разом з ним. Верхня ланка 3, роль якої теж може виконувати інструмент або заготовка, притискається до нижньої ланки зусиллям Р через повідець 4.

Рис. 2.2. Схема поверхневого притирання у вигляді металевої чашки з

вільним абразивом

1 – заготовка; 2 – шпиндель верстату; 3 – металева чашка (шліфувальник); 4 –

повідець; 5 - шаровий шарнір

Під дією шатунно-кривошипного механізму відбувається поворотнопоступальний рух повідця, а разом з ним і верхньої ланки. Крім цього, під дією сил тертя верхня ланка мимовільно залучається до обертання за допомогою кульового шарніра 5.

Цей спосіб дозволяє на простому устаткуванні одержувати гранично точні (точність обмежується можливостями засобів технологічного контролю) шліфовані та поліровані поверхні сферичної і плоскої форм.

Розрізняють дві фази притиру – нестаціонарну і стаціонарну.

У першій фазі поверхні контактують по обмеженій площі, яка з часом розширюється. В другій фазі поверхні відповідають одна одній,

відрізняючись тільки на розмір зазору, який утворює абразивна суспензія.

Під час обробки знос центральної і крайової зон інструменту не однаковий, тому його форма в стаціонарній фазі притиру змінюється. Через це необхідно визначити момент, коли радіус і величина відступу від заданої форми поверхні заготовки відповідає кресленню деталі. Тут велику роль відіграє досвід робітника. Високої точності обробки добиваються за допомогою декількох переходів "яма-горб", "горб-яма".

У зв'язку з названими особливостями цього методу важко здійснити одночасно високу автоматизацію і точність поверхневого притиру.

2.3. Технологічні системи механічної обробки заготовок

Оптичні деталі виготовляють механічною обробкою заготовок із зняттям припуску. Припуск знімається послідовним виконанням ряду операцій обробки скла. У основному це шліфування інструментом із закріпленими ріжучими алмазними зернами і притирання з водними суспензіями шліфувальних, а потім полірувальних абразивів.

Мета операцій - уточнення розмірів та форми, а також зменшення мікронерівностей оброблюваної поверхні заготовки. Для досягнення мети вибирають ту чи іншу технологічну систему ВПІД – "верстат-

пристосування-інструмент-деталь".

Обробка деталей з оптичною точністю досягається доведенням виконавчих поверхонь вільним притиранням. Заготовка та інструмент (притир) в процесі обробки складають два елементи кінематичної пари.

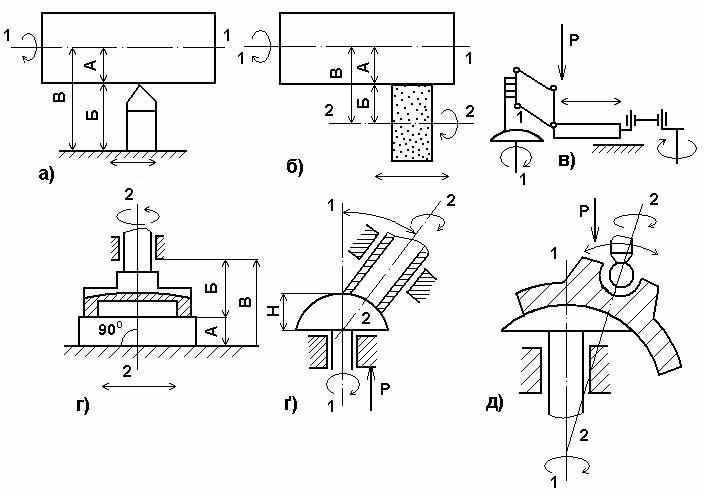

Для обробки оптичних виконавчих, допоміжних і вільних поверхонь деталей застосовують різні технологічні системи обробки ВПІД (рис. 2.3).

Системи ВПІД, що застосовуються для обробних операцій відрізняються:

геометричною побудовою;

кінематичною схемою обробки;

видом інструменту;

способом замикання інструмента з заготовкою;

способами обробки поверхонь і їх точністю.

Рис. 2.3. Системи ВПІД обробки заготовок оптичних деталей

а) геометричне замикання, дотик у точці; б) геометричне замикання, дотик по лінії;

в) силове замикання, дотик по лінії; г) геометричне замикання, дотик по поверхні;

ґ, д) силове замикання, дотик по поверхні

Основними ознаками систем ВПІД, що застосовуються у технології виготовлення оптичних деталей, є:

геометричний або силовий спосіб замикання ланцюга руху робочих органів елементами кінематичної пари "інструмент-заготовка", від якого залежить кінцева точність форми і кривизни оброблюваної поверхні;

вид дотику інструменту до оброблюваної поверхні заготовки: в точці, по лінії, по поверхні (від цього залежать досяжна шорсткість і

геометрична досконалість форми поверхні, тобто якість

оброблюваної поверхні).

В системі, приведеній на рис. 2.3, а, здійснено геометричне замикання заготовки з інструментом - різцем, які дотикаються в одній

точці. Різець переміщується прямолінійно, а заготовка обертається. Припуск знімається точінням аналогічно токарній обробці металів.

Розмірний ланцюг В=А+Б (де А - радіус заготовки, Б - розмір для установки інструменту в системі ВПІД) замикається геометрично; вимірювальна база суміщена з настановною. Неточності виготовлення і настройки верстата, похибки установки інструменту і заготовки передаються на задану форму і розміри деталі.

Наприклад, непаралельність осі обертання заготовки направляючим руху різцевого супорта приводить до утворення конічної, а не циліндричної поверхні деталі.

Точіння різцем застосовують для зняття великого об'єму припуску в виняткових випадках при попередній обробці оптичних виконавчих поверхонь великих розмірів на верстатах типу карусельних.

В системі, наведеній на рис. 2.3, б, здійснено геометричне замикання заготовки з інструментом, які дотикаються по лінії або по видовженій смузі невеликої ширини, як у круглошліфувальних металоріжучих верстатах. Круг із закріпленими абразивними або алмазними зернами поступально переміщується і обертається, а заготовка тільки обертається.

Розмірний ланцюг В=А+Б системи ВПІД замкнутий геометрично; вимірювальна база суміщена з настановною.

Похибки виготовлення виникають такі ж, як і в системі, наведеній на рис. 2.3, а, але поверхня не має направлених слідів обробки, оскільки елементи пари "інструмент – заготовка" замикаються по лінії, а не в точці. За системою, зображеною на рис. 2.3, б, обробляються допоміжні циліндричні поверхні лінз та сіток, а також конічні фаски оптичних деталей. Інструмент не правиться протягом операції обробки.

Цю технологічну систему іноді застосовують для грубого полірування циліндричних поверхонь, наприклад, активних тіл лазерів, циліндричних поверхонь для підсвічування шкал сіток. При цьому досягається шорсткість поверхні RZ= 0,1 мкм.

У системі, зображеній на рис. 2.3, в, дотик заготовки з інструментом – ножем здійснюється по лінії, а замикання цієї кінематичної пари

здійснюється силою Р. Знімання припуску відбувається в процесі взаємного притирання робочої кромки інструмента і поверхні заготовки за допомогою абразивної суспензії.

Заготовка обертається, а ніж здійснює зворотньо-поступальний коливальний рух паралельно осі 1- 1. Відстань між настановною базою заготовки і ріжучою кромкою ножа змінна. Кінематична схема обробки побудована так, що сприяє утворенню параболічних поверхонь.

Ця схема матеріалізує геометричну властивість: при перетині параболоїда площинами, паралельними його осі симетрії, утворюються параболи одного й того ж параметра. Зношування та правка кривизни робочої кромки інструменту й зміна параметрів настройки верстата сприяють утворенню поверхні заданих геометричних параметрів.

У результаті одночасного застосування принципів геометричної побудови та притирання при деяких модифікаціях системи, наведеної на рис.2.3, в, утворюються поверхні другого порядку – параболоїдні, еліпсоїдні і гіперболоїдні. Цю технологічну систему застосовують як для операцій шліфування, так і полірування.

Поліруванням досягається шорсткість поверхні RZ= 0,05 мкм.

У системі, показаній на рис. 2.3, г, заготовка дотикається з інструментом по поверхні при геометричному замиканні розмірного і кінематичного ланцюгів. Настановними базами для інструменту служать упорні підшипники. Взаємний притир не має місця, оскільки інструмент закріплений жорстко і не міняє геометрію профілю за час операції. Застосовується інструмент з кільцевою або секторною робочою кромкою. Якщо заготовка здійснює зворотньо-поступальний плоский рух, то утворюється плоска поверхня. Настроювання системи при геометричному

замиканні виконують як А = В - Б.

У системі, наведеній на рис. 2.3, ґ, інструмент і заготовка обертаються на осях, що перетинаються і закріплені під деяким кутом.

При цьому утворюється сфера. Настройку системи для утворення сфери заданого радіусу R виконують за формулами

D = 2RH ;

D = 2RH ;sin φ = d 2R

де: Н - висота сегменту оброблюваної поверхні;

d- зовнішній діаметр інструменту;

φ - кут між осями обертання заготовки 1- 1 та інструменту 2 - 2.

Обробку ведуть методом врізування, при якому інструмент всією площею або широкою кромкою подається на оброблювану поверхню заготовки. Відхилення розміру виникають через неточність установок. Відхилення форми від сфери виникають через похибки в компланарності осей. Для обробки сфер застосовують оптичні верстати типу Алмаз або АШС, а для площин - металорізальні. У цій системі здійснюється, головним чином, попереднє шліфування виконавчих оптичних або остаточне допоміжних плоских і сферичних поверхонь, але іноді ведеться грубе полірування лінз конденсорів.

У системі, наведеній на рис. 2.3, д, інструмент стикається з заготовкою по поверхні силовим замиканням, і вони взаємно притираються за допомогою суспензій абразивних порошків. Заготовка або інструмент обертається, а друга ланка за допомогою кульового шарніра обертається й гойдається, самовстановлюючись на контактній поверхні притирання. Кут між осями 1 - 1 і 2 - 2 змінний. Інструмент і заготовка

утворюють елементи кінематичної пари 3-го класу, При цьому утворюються тільки сфери або в окремому (перехідному) випадку площина. Інструмент працює за методом врізування, дотикаючись із заготовкою більшою частиною своєї поверхні. У системі ВПІД інструмент з віссю обертання 2 - 2 та заготовка з віссю обертання 1- 1 розглядаються

як два елементи кінематичної пари, що замикають ланцюг відносних переміщень елементів системи. Осі 1 - 1 і 2 - 2 є настановними базами заготовки та інструменту відповідно. Найбільш універсальною для обробки оптичних деталей на верстатах ШП є саме система, показана на рис. 2.3, д. З її допомогою обробляють виконавчі поверхні більшості оптичних деталей, тобто виконують попередні і заключні операції шліфування і полірування оптичних поверхонь.

Кінематичною основою систем ВПІД є кінематична схема обробки. Кінематичні схеми обробки поверхонь оптичних деталей відображають абсолютні прості обертальні і поступальні рухи, які в тому або іншому поєднанні передаються інструменту і заготовці в різних технологічних системах ВПІД.

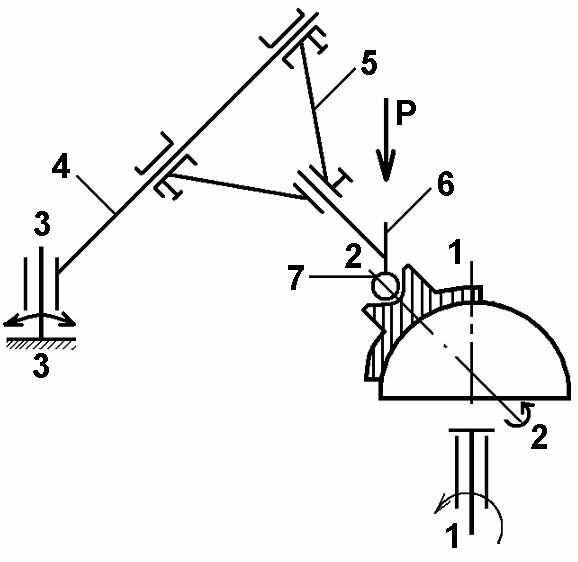

У технології обробки оптичних плоских і сферичних поверхонь найчастіше застосовуються верстати типу ШП, що працюють за способом вільного притирання (рис. 2.3, д). Тому, як приклад, наведемо кінематичну схему обробки сферичних оптичних поверхонь деталей на верстатах цього типу.

З кінематичної схеми верстата (рис. 2.4) виділені й розглядаються прості рухи навкруги осей 1 - 1, 2 - 2. Повідець 6 гойдається навколо коромисла 4 і разом з ним і кареткою 5 навколо осі 3 - 3. Цей складний рух завдяки кульовому шарніру 7 приводить до простого плоского руху навколо центру оброблюваної сферичної поверхні.

Рис. 2.4. Кінематична схема роботи верстата типу ШП

Таким чином, в огляді систем ВПІД наведені головні технологічні принципи побудови операцій, при послідовному застосуванні яких переходячи від попередньої обробки до завершальної, деталі доводяться до заданих параметрів оптичноїповерхні по точності - N, ΔN, і якості- Р, RZ.

На використанні цих принципів побудовані операції обробки сферичних, плоских і асферичних поверхонь оптичних деталей (грубого і тонкого шліфування, полірування, центрування і фасетування).