Ім'я файлу: МММ...Хуета.docx

Розширення: docx

Розмір: 156кб.

Дата: 09.12.2020

скачати

Пов'язані файли:

РЕФЕРАТ Рось.docx

riznovudu_monitor.doc

Розширення: docx

Розмір: 156кб.

Дата: 09.12.2020

скачати

Пов'язані файли:

РЕФЕРАТ Рось.docx

riznovudu_monitor.doc

Содержание

Введение ………………………………………………………………………3

Свойства материала. Нержавеющая сталь 18/10……………………..4

2.1 Свариваемость хромоникелевых аустенитных сталей

3.1 Технология сварки высоколегированных аустенитных сталей

Выводы

Введение

Общеизвестно, что сталь – это сплав железа, других металлов и углерода. Углерод в составе сплава призван снизить вязкость и пластичность железа, напротив повысив его твердость. На сегодняшний день существуют разные типы сталей, которые отличаются составляющими и способами плавки, а исходя из этого своими свойствами. Одни из наиболее распространенных – это хромоникелевые стали (используется аббревиатура ХН).

Их популярность объясняется свойствами: никель в составе сплава делает его очень пластичным, в результате чего сталь легче поддаётся различным технологическим операциям. Кроме того хромоникелевые стали обладают наивысшей стойкостью против коррозии и немагнитны. Данный тип сталей легко поддаётся сварке, но может давать при ней трещины.

Важным свойством хромоникелевых сталей является – жаростойкость, которая характеризует, при насколько высоких температурах метал может сопротивляться процессу окисления. Это свойство стали обеспечивает хром, поскольку у него большее родство с кислородом, чем у железа. Благодаря этому при накаливании на поверхности сплава образуется плёнка из выделяемых оксидов, которая защищает его от коррозии. Чем больше в составе стали хрома, тем ниже нужна температура, чтоб образовалась данная плёнка.

Маркировка хромоникелевых сталей характеризует её свойства и состав. Буквы – это основные элементы в составе сплава (в данном случае – Х и Н). Цифры после буквы – процентное содержание элемента. То есть сталь типа ХН32 – это хромоникелевая сталь с приблизительным содержанием никеля 32 %. Соответственно ХН78 – хромоникелевая сталь с содержанием никеля около 78%.

Хромоникелевые стали бывают двух основных классов – аустенитные и аустенитно-ферритные. Они отличаются своей жаростойкостю и способами применения. Так стали аустенитно-ферритного класса способны выдерживать нагрузки при температуре до 900 – 1000 °С, аустенитные стали – до 1000 – 1100 °С.

Где же применяют хромоникелевые стали? Ответ на этот вопрос до банальности прост – везде. Их применяют как в промышленном производстве так и в быту. Так благодаря своей жаростойкости сплав стали ХН45Ю применяют в печестроении (изготавливают ролики, конвейерные сетки, части горелочных устройств и др.).

Важно отметить, что, несмотря на жаростойкость и жаропрочность, сталь марки ХН45Ю, имеет свойство деформироваться. Поэтому её используют для производства деталей, которые будут работать при соблюдении ряда условий: во-первых, если рабочая среда предусматривает наличие химически активных веществ, температура не должна превышать 1300 °С; во-вторых, если детали будут нагружены, то температура не должна превышать 1000 °С. Тем не менее свойства этого сплава намного лучше чем у стали марки ХН78Т.

Ярким примером широкого круга применения хромоникелевых сталей также служит использование труб изготовленных из стали ХН45Ю. Остановимся на производимых из хромоникелевых сталей продуктах. Так одним из самых распространенных и незамысловатых видов металлопроката являются проволоки, круги и прутки. Их применяют как в сооружении печей и производства их деталей, так и в строительстве. Сталь ХН45Ю лист 2мм толщиной применяется для изготовления деталей, корпусов изделий, работающих в условиях нагрева и повышенной коррозии. Круги чаще всего используют как заготовки для изготовления подвижных деталей техники. Проволоки же часто применяют в бытовых приборах.

Из стали марки ХН45Ю изготавливают также фольгу, стальные ленты и листы. Сферы их применения также широчайшие – начиная от производства посуды и заканчивая использованием в медицинской и химической промышленности. Особое значение эти материалы имеют для производства сопровождаемого высокими температурными перегрузками. Например, листы ХН45Ю используют при ракетостроении.

1.1Свойства материала. Нержавеющая сталь 18/10

Сталь – это сплав железа с углеродом, содержание которого обычно менее 2,14%. Нержавеющая сталь – легированная, в нее добавляют различные элементы для улучшения физических и химических свойств металла, что определяет ее самые ценные качества для производства посуды и столовых приборов.

Нержавеющая сталь сопротивляется коррозии металла (ржавлению) в атмосферных условиях, а также противостоит окислению в большинстве существующих кислот, в щелочном растворе, в хлористой среде. В условиях повышенных температур и давления, а также при длительном использовании изделия сохраняют свою прочность, их структура не нарушается и внешний вид не портится.

Гигиенические свойства нержавеющей стали делают ее незаменимой при производстве медицинского оборудования, в пищевой и фармацевтической промышленности. Посуда из нержавеющей стали не требует специального ухода. Однако не рекомендуется применять абразивные моющие средства, способные оставить царапины на гладкой поверхности стального изделия.

При соблюдении рекомендаций по уходу и использованию изделия из нержавеющей стали с зеркальной поверхностью никогда не потеряют своего блеска и красоты.

Нержавеющая сталь 18/0 – одна из разновидностей нержавеющей стали. Она не имеет в своем составе существенных дополнительных добавок, кроме хрома (18%), обеспечивающего блеск и эффектный внешний вид готовому изделию. Высокое качество и чистота производства нержавеющей стали 18/0 идеально подходит для изготовления столовых приборов и предметов сервировки.

К нержавеющим сталям относят группу коррозионностойких сталей с содержанием минимум 10.5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

| Чугун | Fe + C > 2% |

| Углеродистая сталь | Fe + C < 2% |

| Спецсталь | Fe + C < 2% + (Cr, Ni, Mo, и т.д.) > 5% |

| Нержавеющая сталь | Fe + C < 1.2% + Cr > 10.5% |

Кроме Хрома как "основной нержавеющей составляющей" в составе нержавеющей стали могут присутствовать Никель, Молибден, Титан, Ниобий, Сера, Фосфор и другие легирующие элементы определяющие свойства стали.

Таблица соответствий основных марок нержавеющих сталей и химический состав

| Стандарты нержавеющих сталей | Содержание легирующих элементов, % | ||||||||||

| * | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti | |

| С1 | 1.4021 | 420 | 20Х13 | 0,20 | 1,5 | 1,0 | 12,0-14,0 | | | | |

| F1 | 1.4016 | 430 | 12Х17 | 0,08 | 1,0 | 1,0 | 16,0-18,0 | | | | |

| A2 | 1.4301 | 304 | 12Х18Н9 | 0,07 | 2,0 | 0,75 | 18,0-19,0 | 8,0-10,0 | | | |

| 1.4948 | 304H | 08Х18Н10 | 0,08 | 2,0 | 0,75 | 18,0-20,0 | 8,0-10,5 | | | ||

| 1.4306 | 304L | 03Х18Н11 | 0,03 | 2,0 | 1,0 | 18,0-20,0 | 10,0-12,0 | | | ||

| A3 | 1.4541 | 321 | 08Х18Н10Т | 0,08 | 2,0 | 1,0 | 17,0-19,0 | 9,0-12,0 | | 5хС-0,7 | |

| A4 | 1.4401 | 316 | 03Х17Н14М2 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 10,0-14,0 | 2,0-2,5 | | |

| 1.4435 | 316S | 03Х17Н14М3 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 12,0-14,0 | 2,5-3,0 | | ||

| 1.4404 | 316L | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 17,0-19,0 | 10,0-14,0 | 2,0-3,0 | | ||

| A5 | 1.4571 | 316Ti | 08Х17Н13М2Т | 0,08 | 2,0 | 0,75 | 16,0-18,0 | 11,0-12,5 | 2,0-3,0 | 5хС-0,8 | |

| | 1.4845 | 310S | 20Х23Н18 | 0,08 | 2,0 | 0,75 | 24,0-26,0 | 19,0-21,0 | | | |

С1 - Мартенситная сталь

F1 - Ферритная сталь

A1, A2, A3, A4, A5 - Аустенитные нержавеющие стали

2.1 Свариваемость хромоникелевых аустенитных сталей

Оценивая свариваемость хромоникелевых аустенитных сталей различного назначения, можно отнести их к удовлетворительно, а иногда и хорошо свариваемым сталям. Однако их сварка и обеспечение требуемых свойств сварных соединений требуют часто принятия специальных мер.

Свариваемость рассматриваемых сталей затрудняется многокомпо- нентностью их легирования и разнообразием условий эксплуатации сварных конструкций и изделий (коррозионная стойкость, жаростойкость или жаропрочность, хладостойкость). Кроме того, эти стали существенно отличаются от перлитных сталей по теплофизическим свойствам. Они имеют существенно меньшую температуру плавления (на 100 °С), в три раза меньшую теплопроводность, но больший коэффициент термического расширения и значительно большее электрическое сопротивление (в 5 раз).

Основными факторами, ухудшающими свариваемость хромоникс- левых аустенитных сталей, являются:

• высокая склонность к образованию горячих трещин;

• возможная потеря коррозионной стойкости;

• усиление процессов охрупчивания металла сварных соединений во время эксплуатации;

• возможно возникновение пор в наплавленном металле.

Горячие трещины в сварных соединениях. При сварке хромоникелевых аустенитных сталей горячие трещины могут образовываться как в металле шва, так и в околошовной зоне. Механизм их образования такой же, как и при сварке обычных углеродистых конструкционных сталей. Однако хромоникслсвыс аустенитные стали более подвержены горячим трещинам при сварке, чем углеродистые конструкционные стали. Повышенная их склонность к образованию горячих трещин при сварке объясняется специфическими особенностями строения шва и условиями кристаллизации аустенитного металла.

Первичная структура металла аустенитного шва отличается сильно развитой транскристаллитной направленностью, связанной с отсутствием при охлаждении после сварки фазовой перекристаллизации и сохранением первичных аустенитных зерен во всем интервале температур, начиная от кристаллизации до полного охлаждения. При сварке многослойных швов в каждом последующем слое кристаллизация аустенитных зерен начинается с зерен предыдущего слоя. Это приводит к образованию непрерывных протяженных границ кристаллитов от первого слоя к последнему, т. е. к транскристаллитному грубому дендритному строению первичной структуры, предрасположенной к прохождению трещин.

Другим фактором, определяющим повышенную склонность к образованию, прежде всего кристаллизационных, горячих трещин, может быть многокомпонентное легирование, усиливающее вероятность появления легкоплавкой эвтектической составляющей, располагающейся по границам столбчатых кристаллов, создавая межкристаллитные прослойки эвтектического характера. Эти прослойки по своему составу и структуре резко отличаются от самих кристаллов аустенита. Температура их затвердевания, как правило, существенно ниже температуры затвердевания металла. Например, сульфидные эвтектики типа МзБг + Ni имеют температуру плавления 645 °С. Поэтому эти прослойки чрезвычайно облегчают появление кристаллизационных трещин.

Повышению склонности к образованию горячих трещин при сварке аустенитных сталей способствуют также увеличенная литейная усадка кристаллизующегося аустенитного металла и наличие повышенных временных и остаточных сварочных напряжений, обусловленных пониженной теплопроводностью и повышенным коэффициентом теплового расширения металла.

Образование горячих трещин в металле сварных соединений при сварке хромоникелевых аустенитных сталей можно избежать применением следующих мер:

1) введения в металл шва в достаточных концентрациях элементов, способствующих образованию второй высокотемпературной избыточной фазы типа твердого раствора;

2) дополнительного легирования некоторыми легирующими элементами;

3) измельчения первичной структуры воздействием на сварочную ванну ультразвуковых колебаний или механических вибраций, а также введением элементов-модификаторов;

4) ограничения содержания в металле вредных (серы, фосфора) и ликвирующих примесей, способствующих образованию легкоплавких фаз;

5) использования технологических способов.

Введением в металл шва элементов, способствующих образованию второй фазы, добиваются нарушения его транскристаллитного строения и измельчения первичной структуры. При этом нарушается сплошность аустенитных зерен, общая протяженность границ между кристаллитами растет, и легкоплавкие эвтектики становятся разобщенными. Вместе с тем тормозится и перемещение несовершенств кристаллической структуры, что препятствует возникновению подсолидусных трещин.

Чаще всего второй фазой служит первичный ^-феррит, создающий двухфазную аустснитно-фсрритную структуру металла шва. Наличие первичного феррита не только измельчает структуру металла, но и уменьшает концентрацию Si, S, Р и других примесей в мсжкристаллит- ных прослойках за счет большей растворимости этих элементов в феррите. Этим повышается чистота границ кристаллитов и уменьшается опасность образования легкоплавких эвтекгик.

Многочисленными исследованиями установлено, что для придания металлу достаточной стойкости против образования горячих трещин необходимо иметь в аустенитном шве 2...6 % первичного феррита. Выделения феррита в аустенитном шве не должны образовывать сплошной сетки, т. к. ферритный каркас может оказать вредное влияние на требуемые свойства металла. Феррит как более хрупкая фаза, находясь в виде каркаса, может повлиять на хладостойкость стали. Кроме того, он может снизить и пластичность стали при длительной работе в условиях высоких температур. Феррит в большей мере, чем аустенит, склонен к выделению хрупкой <т-фазы, способствующей охрупчиванию металла. С целью предупреждения сигматизации швов количество первичного феррита в швах сварных конструкций, работающих в интервале критических температур (преимущественно 450...650 °С), жестко ограничивают указанным выше пределом. В изделиях, работающих как коррозионно-стойкие при температурах до 400 °С, допускается большее содержание ферритной фазы, иногда до 10 %.

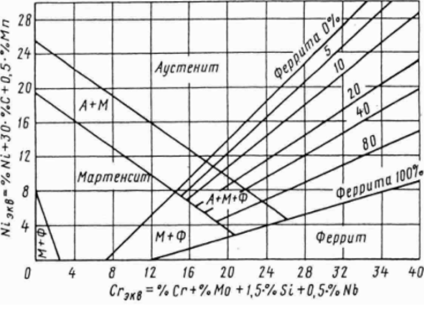

Для получения необходимого двухфазного строения металла выбирают соответствующую композицию металла шва - повышают в шве содержание элементов-ферритизаторов и уменьшают или ограничивают содержание элементов-аустенизаторов. Совместное действие легирующих элементов на конечную структуру оценивают с помощью структурных диаграмм Шеффлера (рис. 7), предварительно определив эквивалентное содержание хрома Сгэкв и никеля Ni3KB. Стали, попадающие в области А, Ф и М, имеют стабильно аустенитную, ферритную или мартенситную конечную структуру соответственно. Стали, попадающие в переходные области А+Ф, А+М, А+М+Ф, обладают смешанной структурой. Соотношение А+Ф дифференцированно количественно с помощью ряда веерообразно расположенных линий. Цифры над этими линиями указывают количество ^-феррита, содержащегося в стали наряду с аустенитной у-фазой.

Более точно определяют остаточное количество первичного феррита с помощью формулы:

FN = -18 + 2,9(%Сг + %Мо + 0,3 %Si) - - 2,6(%Ni + 35 %С + 20 %N + + 0,3 %Mn), где FN - ферритное число, приблизительно равное процентному содержанию первичного <)'-феррита.

Рис. 7. Структурная диаграмма Шеффлера для определения фазового состава аустенитных швов

Если необходимо сохранить чисто аустенитную структуру сварного шва, то для повышения стойкости металла шва против образования горячих трещин, прежде всего, необходимо использовать особо чистые по сере и фосфору свариваемые стали и присадочные материалы, например рафинированные элсктрошлаковым переплавом. Кроме того, при сварке сталей с большим запасом аустенитности, особенно повышенных толщин (более 14 мм), высокая трсщиноустойчивость достигается при легировании швов дополнительно марганцем, молибденом, азотом, ограничении кроме серы и фосфора содержания кремния (до 0,2...0,3%), исключения из них титана, ниобия, алюминия. Полагают, что Mn, Mo, N, имея повышенную энергию активации, уменьшают подвижность полигонизационных границ и подавляют возникновение зародышей подсолидусных трещин.

Повышение сопротивляемости образованию горячих трещин может быть достигнуто также измельчением первичной структуры внешними технологическими воздействиями. Как показали исследования, хорошие результаты дает воздействие на сварочную ванну ультразвуковых колебаний с частотой 20...50 кГц, электромагнитное перемешивание (магнитная индукция 0,5...0,7 Тл, частота 5...6 Гц), механические колебания в процессе кристаллизации, а также введение элементов-модификаторов (например, Sr, Се и др.). Для создания условий, способствующих переходу от плоской схемы кристаллизации к объемной, иногда прибегают к введению в хвостовую часть сварочной ванны дополнительного холодного металла в виде проволоки или металлической крупки того же состава, что и свариваемый металл.

Повысить сопротивляемость сварных соединений из аустенитных сталей образованию горячих трещин можно и технологическими мерами, направленными на изыскание рациональных способов и режимов сварки. При выборе способа и режимов сварки следует стремиться к минимизации погонной энергии qfv, чтобы уменьшить температуру перегрева и особенно время нагрева. При этом учитывают, что в условиях малой погонной энергии сварка с большими скоростями недопустима, так как она приводит к образованию неблагоприятного встречного срастания в центре шва двух фронтов кристаллизации с образованием зоны «слабины». Наиболее благоприятны схема кристаллизации с изгибом кристаллитов, при котором их угол срастания в центре шва близок к нулю, и многослойная сварка с полным охлаждением шва при выполнении последующего слоя. Таким образом, повышенную сопротивляемость образованию горячих трещин мри сварке аустенитных сталей обеспечивают способы и режимы сварки, обусловливающие объемную схему кристаллизации, срастание кристаллитов боковыми гранями под малыми углами и мслкокристаллитную структуру.

Коррозионная стойкость. Высоколегированные хромоникелевые аустенитные стали наиболее часто используют как коррозионно- стойкие. Основное требование, которое в этом случае предъявляется к сварным соединениям, - стойкость к различным видам межкристаллит- ной коррозии. Межкристаллигная коррозия в сварных соединениях может развиваться как в металле шва, так и в основном металле зоны термического влияния у линии сплавления (ножевая коррозия) или на некотором удалении от шва. Механизм развития этих видов межкристал- литной коррозии одинаков. Он связан с длительным пребыванием металла в температурном интервале 500...850 °С и выпадением из аустенита карбидов хрома, обедняющих хромом периферийные участки зерен аустенита.

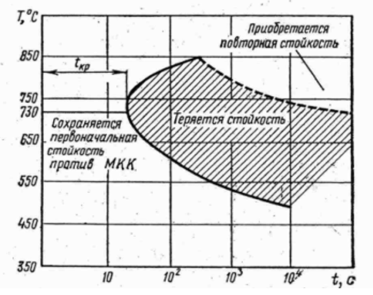

Схематическая зависимость появления склонности к межкристал- литной коррозии в результате длительности воздействия на металл различных температур показана на рис. 8. Наибольшая предрасположенность к межкристаллитной коррозии развивается при нагреве аустенитной стали в температурном интервале 730...750 °С. Отвечающее этому интервалу время выдержки называется критическим - /кр. Как ниже, так и выше указанных температур увеличивается время, необходимое для появления в металле чувствительности к коррозии. При длительном нагреве до более высокой температуры (выше 850 °С) приобретается повторная стойкость к межкристаллитной коррозии. Способствует этому диффузионное перемещение атомов хрома из глубинных участков зерна к обедненным хромом приграничным областям.

Рис. 8. Схематическая зависимость появления межкристаллитной коррозии от длительности воздействия на металл различных температур

На величину /кр большое влияние оказывает содержание углерода в стали. С его увеличением значения /кр интенсивно уменьшаются. Поэтому одной из мер борьбы с межкристаллитной коррозией стало снижение содержания углерода в хромоникелевых сталях. Увеличить /кр можно также путем введения в металл более сильных карбидообразова- телей, чем хром, например Ti, Nb. Количество этих элементов должно соответствовать содержанию в стали углерода с тем, чтобы они связали в стойкие преимущественно мелкодисперсные карбиды весь имеющийся углерод. В этом случае практически исключается образование карбидов хрома и обеднение хромом приграничных участков зерен.

Причины, вызывающие развитие коррозии на различных участках сварного соединения, различны. Появление очагов коррозии в металле шва связано в основном с повышенным содержанием углерода и отсутствием или недостаточным содержанием титана или ниобия. Неблагоприятный сварочный термический цикл - длительное пребывание металла шва в интервале критических температур (t > tKl>, рис. 8) - приводит к появлению склонности металла шва к межкристаллитной коррозии в агрессивной среде. Шов может потерять стойкость против межкристаллитной коррозии и в результате воздействия критических температур в процессе эксплуатации изделия.

Аустенитно-ферритные швы с дезориентированной структурой имеют повышенную стойкость против межкристаллитной коррозии по сравнению с аустенитными. В результате увеличения протяженности границ зерен за счет их измельчения становятся больше и поверхности, на которых выделяются карбиды хрома. Поэтому местное обеднение объема зерна хромом уменьшается. Кроме того, процессы диффузии атомов хрома в феррите из-за менее компактной упаковки атомов в кристаллической решетке протекают значительно быстрее, чем в аустените. В связи с чем, выравнивание концентрации хрома в обедненных и центральных участках зерна ускоряется.

Межкристаллитная коррозия основного металла в участках зоны термического влияния, расположенных на некотором удалении от шва, при отсутствии в металле титана или ниобия может быть вызвана также воздействием критических температур, обусловленных неоптимальным сварочным термическим циклом или эксплуатацией изделия.

Ножевая коррозия основного металла имеет сосредоточенный характер и поражает очень узкую полоску металла, нагреваемую при сварке до температур 1250 °С и более. Этот вид коррозии развивается в сталях, стабилизированных титаном или ниобием. При этом Haipeee может произойти растворение в аустените карбидов таких элементов, как титан, ниобий, ванадий, цирконий. Последующее медленное охлаждение металла в интервале критических температур (500...800 °С), или гак называемый провоцирующий повторный нагрев до этих температур, в процессе многопроходной сварки или эксплуатации изделия неблагоприятно сказывается на коррозионной стойкости этой части сварного соединения. При этих температурах перешедший ранее в раствор углерод (при растворении карбидов титана, ниобия и др.) вследствие снижения его растворимости в аустените перемещается к границам зерен. Это приводит к образованию карбидов хрома и обеднению хромом прилегающих к границам периферийных участков зерен. Обедненные хромом участки зерен твердого раствора становятся объектом межкристаллит- ной коррозии. Они занимают узкую полоску металла в зоне термического влияния, где локализуется межкристаллитная коррозия, получившая название «ножевой».

Эффективными мерами борьбы с этим опасным видом разрушения металла околошовной зоны служат создание повышенных скоростей охлаждения металла, а также снижение содержания углерода в коррозионно-стойких сталях. Восстановить стойкость сварных соединений против ножевой коррозии можно низкотемпературной термообработкой - стабилизирующим отжигом, заключающимся в длительном нагреве металла при 850...900 °С в течение 3...5 ч с последующим остыванием на воздухе. В этом случае нагрев приводит к диффузионному повышению концентрации хрома в обедненных приграничных участках за счет перемещения его из глубины зерна, и металл становится нечувствительным к межкристаллитной коррозии.

В сварных соединениях аустенитных сталей может наблюдаться еще один вид коррозионного разрушения - коррозионное растрескивание, возникающее под совместным действием растягивающих напряжений и агрессивной среды. Разрушение развивается как межкристаллит- ное, так и транскристаллитное. Снижение уровня остаточных сварочных напряжений - одна из основных мер борьбы с этим видом коррозионного разрушения.

Охрупчивание металла сварных соединений. В процессе высокотемпературной эксплуатации в сварных соединениях из хромоникелевых аустенитных сталей под действием рабочих температур могут протекать процессы сигматизации и 475-градусной хрупкости.

Сигматизация - образование в структуре металла шва хрупкой твердой немагнитной составляющей, получившей название гг-фазы. Она представляет собой интерметаллид типа FcCr, имеющий переменный состав и сложную кристаллическую решетку. Появление ее в металле швов влечет за собой резкое снижение их ударной вязкости.

Сигматизация наблюдается главным образом в аустенитно- ферритных швах при длительном нагреве металла в интервале температур 650...900 °С в результате перерождения первичного феррита в <х-фазу. Скорость и степень сигматизации существенно зависят от состава феррита и характера его легирования, поскольку гг-фаза образуется непосредственно в феррите. Аустенит менее склонен, чем феррит, к выделению а-фазы. Однако при повышенном содержании в стали хрома (порядка 25 % и более), <т-фаза может образоваться также и в аустенитных швах.

Эффективным средством предотвращения образования a-фазы является нагрев сварных соединений до температуры 1050... 1150 °С с выдержкой в течение 1 ч и последующим быстрым охлаждением. Тогда обеспечивается полное растворение гг-фазы в аустените и дальнейшая невосприимчивость швов к воздействию опасных температур. В аустенитно-ферритных швах, кроме того, целесообразно ограничить содержание ферритной составляющей 4...5 %.

475-градусная хрупкость или, как ее еще называют, тепловая хрупкость не сопровождается явными структурными изменениями и является своего рода a-старением, обусловленным, по-видимому, выпадением субмикроскопических частиц на границах зерен твердого раствора. Явление тепловой хрупкости возникает в металле швов аустенитных сталей, содержащих некоторое количество (8...10 %) ферритной фазы, при длительном нагреве в интервале температур 350...500 °С и в особенности при температуре 475 °С. Тепловая хрупкость имеет обратимый характер и устраняется кратковременным нагревом до 550 °С. Радикальным средством предотвращения тепловой хрупкости является ограничение содержания феррита до 2...5 % в двухфазных сварных швах.

Предупреждение образования пор. При сварке хромоникелевых аустенитных сталей металл шва может содержать повышенное количество водорода, обусловленное его высокой растворимостью и низкой диффузионной подвижностью в аустените. Это становится основной причиной появления в нем пор.

Чтобы предотвратить образование пор в аустенитных швах, полезно вводить в зону сварки небольшое количество кислорода, который связывает водород. Однако наиболее эффективным средством предупреждения водородной пористости является устранение главных источников поступления водорода в зону сварки - влаги сварочных материалов (включая влагу воздуха), масел и других загрязнений свариваемых кромок.

1 2