Щокова дробарка

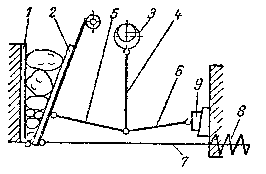

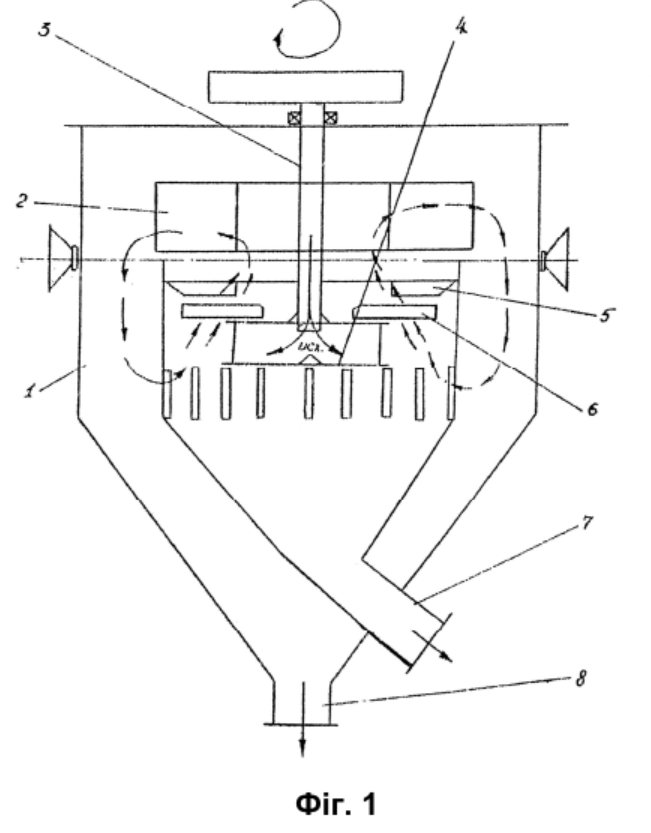

Рисунок 1 Схема щокової дробарки з верхнім підвісом

1 –нерухома щока; 2 – рухома щока; 3 – ексцентриковий вал; 4 – шатун; 5 – передня розпірна щока; 6 – задня розпірна щока; 7 – тяга4 8 – пружина; 9 – регулювальний клин.

Призначення: використовується для крупного подрібнення частинок, початковий розмір яких 1500 – 150 мм.

Механізм і принцип дії: в щоковій дробарці матеріал подрібнюється шляхом роздавлення в поєднанні з розколюванням і перегином між нерухомою 1 і рухомою 2 щоками. Рухома щока наближається або відходить від нерухомої щоки 1 при обертанні ексцентрикового валу 3. Під час робочого ходу відбувається подрібнення, а під час холостого – вивантаження матеріалу, що вже подрібнився вниз під дією власної ваги. Щоці 2 рух передається шатуном 4, який рухомо з’єднаний з ексцентриковим валом 3, і двома шарнірно закріпленими розпірними плитами – передньою 5 і задньою 6. Тяга 7 і пружина 8 створюють в рухомій системі натяг і сприяють холостому ходу щоки.

Переваги і недоліки: переваги – простота і надійність конструкції, широка область застосування, компактність; висока продуктивність, легкість обслуговування; недолік – значне зношення молотків і плит, складність монтажу.

Напівконусна дробарка з консольним валом

Рисунок 2 Напівконусна дробарка з консольним валом

1 – рухомий конус; 2 – нерухомий конус; 3 – вісь; 4 – ексцентриковий вал; 5 – шестерня; 6 – ексцентриковий вал; 7 – вал.

Призначення: Конусні дробарки застосовують для подрібнення руд чорних і кольорових металів, а також неметалічні матеріалів, включаючи особливо тверді, абразивні і важко подрібнюються.

Механізм і принцип дії: на рисунку представлена дробарка для середнього і мілкого подрібнення. Пологий конус 1, закріплений на валу 7, що обертається за допомогою ексцентрикового стакану 6. В момент максимального зближення конуса з чашею дробарки створюється “паралельна” зона довжиною l. Ширина цієї зони визначає розмір кусків подрібненого продукту.

Переваги і недоліки: конусні дробарки, порівняно з щоковими відрізняються високою продуктивністю, врівноваженою роботою, високим ступенем подрібнення; недолік ( порівняно зі щоковими) – складніша і дорожча конструкція, більша висота, складніше обслуговування.

ВАЛКОВІ ДРОБАРКИ

1 – валок з нерухомими підшипниками; 2 – валок з рухомими підшипниками; 3 – корпус дробарки; 4 – пружина.

Рис.1. 1 - Схема валкової дробарки

Використання. В промисловості широко використовуються валкові дробарки, що відрізняються за числом валків (одно-, двох- і чотирьохвалкові), формі і швидкості обертання валків. Наприклад, для дроблення солей та інших матеріалів середньої твердості використовують зубчасті валки, що подрібнюють матеріал в основному розколюванням; для підсилення дії стирання при дробленні в’язких, наприклад глинистих, матеріалів використовують диференціальні валки з великою (до 20%) різницею швидкостей обертання тощо.

Принцип роботи. Вихідний матеріал поступає в валкову дробарку, затягується парою гладких циліндричних валків 2, що обертаються назустріч один одному, в простір між ними і дробиться в основному шляхом роздавлювання. Валки розміщені на підшипниках в корпусі 3, причому валок 1 обертається в нерухомо установлених підшипниках, а валок 2 – в сковзуючих підшипниках, які утримуються в заданому положенні (в залежності від потрібної ширини зазору) за допомогою пружини 4. При попаданні в дробарку зайвого предмету високої твердості рухомий валок відходить від нерухомого і предмет випадає з дробарки (при цьому усувається можливість її зіпсування).

Найбільший розмір кусків матеріалу що дробляться в валковій дробарці залежить від діаметру валків і простору між ними. Кут захвату, утворений дотичними до поверхні валків в точках дотикання з куском дроби мого матеріалу, не повинен перевищувати 300. Відповідно діаметр гладких валків повинен бути приблизно в 20 разів більше діаметра куска подрібнюваного матеріалу. Зубчаті валки можуть захватити куски матеріалу розміром 1/2 і навіть 2/3 діаметру валків.

Переваги. Валкові дробарки компактні і надійні в роботі, внаслідок однократного стискання матеріал не переподрібнюється і містить мало мілких частинок.

Недоліки. Ступінь дроблення сильно залежить від твердості матеріалів. Ці дробарки найбільш ефективні для дроблення матеріалів помірної твердості (ступінь дроблення і = 10 – 15, для твердих матеріалів і <3 – 4).

МОЛОТКОВІ ДРОБАРКИ

1 – корпус; 2 – відбійна плита; 3 – вал; 4 – диск;

5 – молотки; 6 – колосникова решітка.

Рис.1. 3. Однороторна молоткова дробарка

Використання. Молоткові дробарки широко застосовуються для подрібнення крихких, волокнистих та інших матеріалів, а також матеріалів помірної твердості і малої абразивності (вугілля, гіпс, вапняк тощо). При подрібненні глинистих і в’язких матеріалів молоткові дробарки працюють без колосникової решітки, що призводить до деякого недоподрібнення матеріалу.

Принцип дії. Молоткова дробарка складається з корпуса, футерованого стальними плитами 2. На горизонтальному валу 3, що обертається, насаджені диски 4, між якими шарнірно підвішені молотки 5. Матеріал подрібнюється під дією ударів молотків, що швидко обертаються. Дроблення відбувається також при ударах шматків матеріалу, що відкидуються молотками, об плити 2. Нарешті, матеріал додатково подрібнюється шляхом удару, роздавлювання і деякого стирання на колосниковій решітці 6, через яку подрібнений матеріал розвантажується, падаючи вниз. Ступінь подрібнення і =10 – 15.

Крім однороторних молоткових дробарок використовують двох роторні (з двома валами) для яких ступінь подрібнення досягає 30 – 40. Випускаються також дробарки з жорстко закріпленими молотками, а також з декількома паралельними рядами молотків (багаторядні дробарки). Молоткові дробарки використовують і для крупного дроблення.

Переваги. Вони відрізняються високою продуктивністю (на одиницю ваги машин), зниженими витратами енергії на дроблення і високим ступенем подрібнення у порівнянні зі щоковими і конусними дробарками.

Недоліками молоткових дробарок є значне зношування молотків і плит, складність монтажу.

Кульковий діафрагмовий млин

Рисунок 7 Схема барабанного млина

1 – корпус (барабан); 2,3 – торцеві кришки;4 – підшипник; 5 – зубчатий вінець; 6 – плити; 7 – завантажувальна цапфа; 8 – відвантажувальна цапфа; 9 – діафрагма; 10 – ліфтери; 11 – кульки.;.

Призначення: застосовують для одержання тонкоподрібненого продукту з максимальної крупністю від 0,2 до 0,4 мм. Подрібнений продукт кульових млинів виходить рівномірним за крупністю.

Механізм і принцип дії: такий млин складається з горизонтального циліндричного корпусу 1, закритого торцевими кришками 2 і 3 з цапфами, які встановлені в підшипниках 4. Млин приводиться в рух через зубчастий вінець 5 від шестерні валу. Барабан 1 і кришки футуровані металевими плитами 6. Матеріал в млин подається живильником через завантажувальну цапфу 7. Подрібнений матеріал видаляється через вивантажувальну цапфу 8 на іншому кінці апарату.

Переваги і недоліки: перевага – великий ступінь подрібнення; недоліки – зменшення робочого об’єму і збільшення маси машини ( за рахунок діафрагми і ліфтерів), можливість забивання отворів зношеними подрібнюючими тілами.

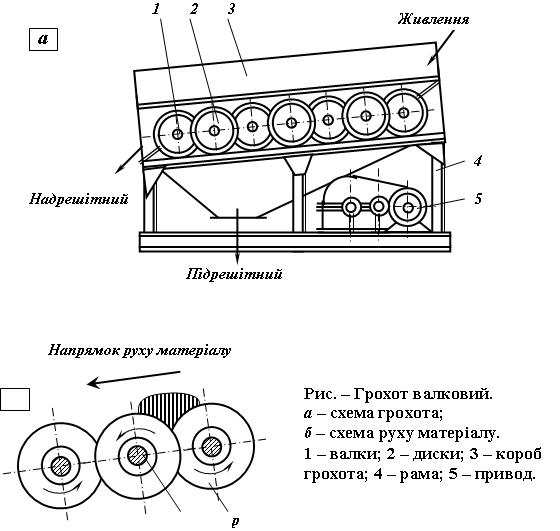

Валковий грохот

Призначення: застосовуються для крупної (попередньої) класифікації матеріалу за розміром 50, 75 або 100 мм, зокрема, для попереднього грохочення вугілля та антрацитів для відділення класу дрібніше 50 – 150 мм, а також на буровугільних брикетних фабриках для відділення класу дрібніше 5-6 мм.

Механізм і принцип дії: Валкові грохоти складаються з 7 – 14 паралельних валків 1, які встановлені на похилої рамі 4 і обертаються у напрямку руху матеріалу. На валки насаджені або відлити заодно з ними диски 2 чи «сферичні» трикутники. Валки з дисками створюють просіювальну поверхню з отворами, форма і розміри яких визначаються відстанями між валками і формою дисків. Нахил просіювальної поверхні у бік розвантаження становить 12-15о.

За рахунок ексцентричного насадження дисків при їхньому обертанні відбувається розпушення матеріалу і його переміщення, а також підвищується ефективність грохочення.

Переваги і недоліки: При використанні валкових грохотів відбувається додаткове шламоутворення та значне забруднення підрешітного продукту верхнім класом, крім того, вони металоємні і ненадійні у експлуатації. Тому сьогодні ці грохоти замінені інерційними і циліндричними грохотами.

Грохот барабанний

Призначення: для розділення матеріалу на декілька класів.

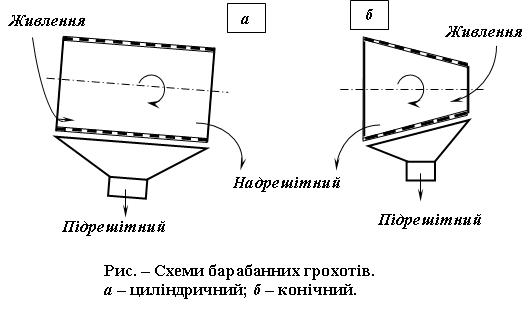

Механізм і принцип дії: Барабанні грохоти в залежності від форми барабана можуть бути циліндричними (рис. а) або конічними (рис. б).

Бічна (просіювальна) поверхня барабана може бути утворена перфорованими сталевими листами, сіткою або багатозахідною спіраллю. Вісь циліндричного барабана нахилена до горизонту під кутом від 1 до 14º, а вісь конічного – горизонтальна. Вихідний матеріал завантажується всередину барабана на верхньому кінці і внаслідок обертання та нахилу переміщується поздовж осі барабана.

Рух матеріалу в барабанному грохоті схематично показаний на рис. Під дією сили тертя матеріал захоплюється внутрішньою поверхнею обертового барабана і потім скочується вниз. Скочування матеріалу відбувається під певним кутом до його площини обертання, що є наслідком нахилу осі барабана. Таким чином матеріал просувається вниз уздовж осі барабана.

Далі цикл повторюється і матеріал рухається по зигзагоподібній лінії. При переміщенні матеріалу по просіювальній поверхні дрібні класи провалюються через отвори, крупні – вивантажуються з барабана на нижньому кінці.

Переваги і недоліки:Барабанні грохоти прості за конструкцією і надійні в експлуатації. Основні їх недоліки – крихке подрібнення матеріалу в процесі грохочення, громіздкість та мала ефективність грохочення.

Хитний грохот

Гіраційний грохот

Вібраційний грохот

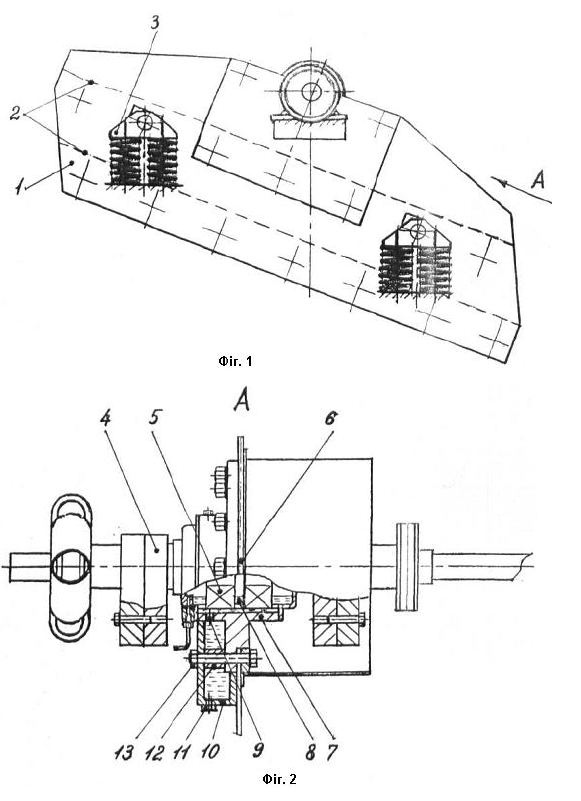

Короб 2- сита 3- пружинні опори 4- інерційний віброзбудник 5- підшипникові вузли 6- боковини 7- корпус 8- картери для мастил 9- отвори 10- плоскі коробчасті ємності 11- пробки 12- втулки з отворами 13- болтові зєднання

Призначення:

розподілення сипких матеріалів за крупністю на сухих та мокрих процесах і може бути використаний в гірничорудній, вугільній та металургійній промисловостях, в промисловості будівельних матеріалів та інших галузях.

Механізм і принцип дії: матеріал подається до вібраційного грохоту де під дією віброзбудника він проходить через сита та розподіляється за крупністю

Переваги і недоліки: недостатня експлуатаційна якість, треба часто контролювати рівень мастила доливати і міняти його

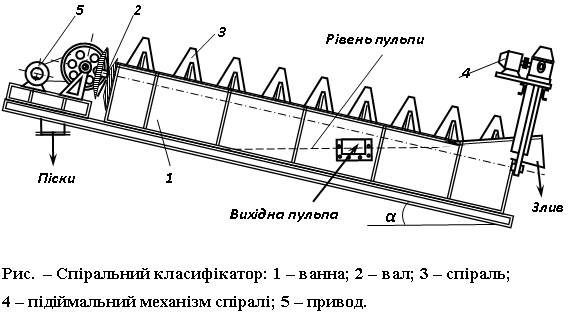

Спіральний класифікатор

Призначення: для розділення за крупністю дрібних та тонких класів мінералів, в якому осілий у кориті грубий продукт вивантажується примусовим переміщенням його по похилому жолобу конвеєром шнековим (ґвинтом)

Механізм і принцип дії: Вихідний продукт подається в середню частину ванни спірального класифікатора під рівень пульпи. У проце-сі класифікації в апараті залежно від стану і режиму руху пульпи роз-різняють чотири шари по висоті ванни і три зони по довжині (рис. ).

Чотири шари по висоті ванни класифікатора характеризуються різними густиною і крупністю:

- шар 1 – нерухомий і густий (постіль класифікатора), охороняє днище ванни від механічного зносу; у ньому накопичуються метале-вий скрап і вільні зерна важких мінералів;

- шар 2 – осілі піски, що безупинно переміщуються до верхнього розвантажувального кінця ванни класифікатора;

- шар 3 – густа суспензія мінеральних зерен, що безупинно пе-ремішується і розділяється на шари 2 і 4;

- шар 4 характеризується висхідними і горизонтальними пото-ками, спрямованими до зливного порогу.

Через неоднакову висоту пульпи в трьох зонах класифікатора (по довжині ванни) перемішування в них відбувається з різною інтен-сивністю:

- зона І розташована поблизу місця введення вихідного матеріа-лу і характеризується малою глибиною й інтенсивним перемішуван-ням пульпи; розділення зерен у зоні дуже рівномірне;

- зона ІІ займає основну частину ванни, яка заповнена пульпою, у цій зоні відбувається процес класифікації зерен при незначній інте-нсивності перемішування;

- зона ІІІ розташована поблизу зливного порога і характеризується висхідними потоками, що виносять зерна в злив.

Таким чином, при переміщенні матеріалу до зливного порогу в ньому змінюються гранулометричний склад і об'ємний вміст твердої фази завдяки осадженню крупних зерен на дно. Це приводить до поступового збільшення кінцевих швидкостей падіння зерен і створення кращих умов для очищення зливу.

Наявність у живленні класифікатора значної кількості первинних шламів збільшує в'язкість пульпи, з цієї причини зменшується швидкість осадження частинок і в злив надходить матеріал із крупністю, що перевищує розрахункову. Збільшення в'язкості пульпи, викликану наявністю шламів можна понизити додаванням реагентів-пептизаторів у цикл подрібнення.

Розрідженість пульпи є визначальним фактором для одержання зливу необхідної крупності. При розрідженні пульпи швидкість оса-дження крупних частинок збільшується, а отже зменшується можли-вість їхнього вилучення в злив. Навпаки, у дуже густих пульпах оса-дження крупних частинок відбувається повільніше і злив виходить грубішим. Однак надмірне розрідження пульпи може настільки збільшити швидкість висхідного потоку, що він буде виносити у злив і крупні частинки.

Переваги і недоліки: мала витрата електроенергії, можуть класифікувати більш крупний матеріал, мають триваліші міжремонтні періоди. Основний їхній недолік – висока вартість, менша питома продуктивність та ефективність, великі габаритні розміри.

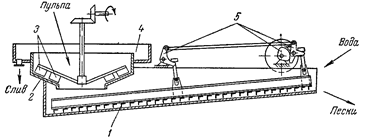

Чашевий класифікатор

Рейковий класифікатор 2- конусна чаша 3- гребки 4- кільцевий жолоб 5- механізм зворотньо-поступаючого руху рами з рейкою

Призначення: для класифікації продукту подрібнення, одержуваного в млинах, і працюють в замкнутому циклі з ними. При цьому злив класифікатора є готовим продуктом, а піски, що складаються з більш великих часток, повертаються в млин на дозменшення.

Механізм і принцип дії:

являє собою рейковий класифікатор 1, над нижнім кінцем якого встановлена конусна чаша 2 з гребками що повільно обертаються 3. Пульпа, спрямована на класифікацію, надходить в чашу, де великі частинки осідають на дно, згрібаються гребками до центру і через отвір в дні чаші потрапляють в корито рейкового класифікатора. Дрібні частинки йдуть в злив через край корита в кільцеви й жолоб 4. У рейковому класифікаторі дрібна фракція, захоплена пісками, відмивається водою, що рухається протитечією, і направляється в чашу агрегату.

Переваги і недоліки: низький к. п. д., оскільки вони видають на дозменшення в млинах піски містять велику кількість тонкого матеріалу (до 20% матеріалу класу - 75 мкм).

Повітряно прохідний сепаратор

1-труба для введення вихідного продукту; 2-внутрішній конус; 3-зовнішній конус;

4-поворотні стулки; 5-труба для відводу готового продукту;

6-патрубок, для відводу великих часток.

Призначення:

для поділ, або сортування, подрібненого матеріалу по крупності зерен

Механізм і принцип дії

Продукт розмілу надходить в повітряному потоці по трубі 1 зі значною швидкістю (15-20 м / сек) і потрапляє в кільцевий простір між внутрішнім конусом 2 і зовнішнім 3. Тут швидкість потоку знижується до 4-6 м / сек, завдяки чому з нього під дією сили тяжіння випадають найбільш великі тверді частинки. Далі потік огинає верхній край внутрішнього конуса і проходить через напрямні поворотні лопаті (стулки) 4, які надають йому обертальний рух.

Інтенсивність відділення частинок залежить від положення лопаток. Якщо лопатки поставлені тангенціально, то випадання частинок у внутрішньому конусі відбувається головним чином під дією відцентрової сили, якщо ж вони поставлені радіально, то осадження відбувається за рахунок інерційних сил, при зміні напрямку руху. У зовнішньому конусі випадають крупніші частки, які через патрубок 6 прямують назад в млин. Продукт тонкого помелу виходить разом з повітрям через трубку 5 і направляється в циклон, де він відділяється від повітряного потоку.

Переваги і недоліки: дозволяє регулювати розміри розділення матеріалу (до 150-200мкм)

Повітряно-циркуляційний сепаратор

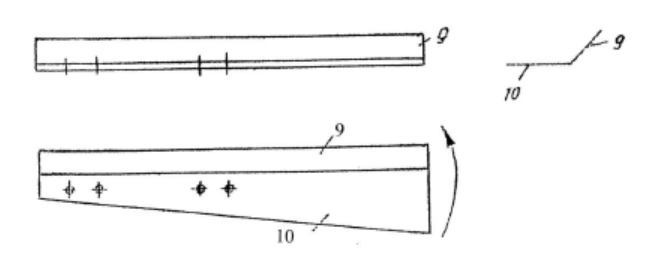

Фіг.2 Лопаті сепаратора

Корпус 2- вентилятор 3- патрубок завантаження 4 тарілка 5- конічна юбка 6- проміжні відбійні лопаті 7,8- ємності збору 9- протитечійні кромки 10- горизонтальний стабілізатор

Призначення: для подрыбнення та розділення продукту по фракціям

Механізм і принцип дії Вихідний продукт через пустотілий вал вентилятора 2, що є патрубком завантажування 3, потрапляє на тарілку 4, що обертається і розкидає матеріал, розсіюючи його в потоці повітря, що створюється вентилятором 2. В результаті комбінованої дії на матеріал відцентрової сили і сили тяжіння він розділяється на дві фракції. Проміжні відбійні лопаті 6 вказаної конструкції при повністю відчинених регулювальних заслінках вентилятора створюють оптимальний циркуляційний повітрянопиловий потік за рахунок утворення певного протитоку і зведення до мінімуму турбулентності в зоні лопатей. Крупна фракція матеріалу видаляється через патрубок 7. Тонка фракція піднімається вгору повітряним потоком і потім видаляється через патрубок 8.

Переваги і недоліки:дозволяє працювати з оптимально повітряною циркуляцією при високому ккд