Ім'я файлу: пласт_теплообмінник.doc

Розширення: doc

Розмір: 559кб.

Дата: 17.09.2022

скачати

Пов'язані файли:

Реферат2.docx

Рибак_реферат_тж.docx

білет 1.docx

Тема 1.docx

Практикум 4тема.docx

Розширення: doc

Розмір: 559кб.

Дата: 17.09.2022

скачати

Пов'язані файли:

Реферат2.docx

Рибак_реферат_тж.docx

білет 1.docx

Тема 1.docx

Практикум 4тема.docx

Завдання 2/22

Розрахувати пластинчастий конденсатор для конденсації парів тетрахлорметану (CCl4) продуктивністю 15000 кг/год. Тиск 0,1 МПа.Для охолодження використати воду з температурою від tпоч= 20° до tкін= 38°С.

ЗМІСТ

1. Вступ 4

2. Аналіз існуючих конструкцій пластинчатих теплообмінників 5

3. Структура i схеми пластинчастих теплообмінників 10

4. Типи теплообмінних пластин 16

5. Компонування промислових пластинчастих апаратів 17

6. Опис технологічної схеми 18

7. Технологічний розрахунок 21

8. Гідравлічний розрахунок 28

9. Охорона праці 29

10. Висновки 32

11. Використана література 33

1. ВСТУП

У хімічній технології досить широко розповсюджені теплові процеси-нагрівання і охолодження рідин і газів, конденсація парів, які здійснюються в теплообмінних апаратах (теплообмінниках).

Теплообмінники призначені для передачі тепла від однієї речовини до іншої. Речовини, які беруть участь в процесі теплообмін називають теплоносіями.

Вибір теплоносія залежить від в першу чергу від температури, що необхідна для нагрівання чи охолодження. Крім того, промисловий теплоносій повинен забезпечувати достатньо високу інтенсивність теплообміну при невеликих масових і об'ємних витратах. Відповідно він повинен мати малу в'язкість, але густина, теплоємність і теплота пароутворення повинні бути високими. Бажано, щоб теплоносій був нелегко займистий, нетоксичний, термічно стійкий, не руйнував поверхню теплообмінника.

В багатьох випадках економічно доцільним є утилізація тепла деяких напівпродуктів, продуктів і відходів виробництва, які використовують в якості теплоносіїв в теплообмінних апаратах.

Пластинчасті теплообмінники з'явилися порівняно недавно та набагато пізніше трубчастих.

Переваги пластинчастих теплообмінниківперед іншими типами дуже значні, що дає можливість широко застосувати їх не тільки в харчовій промисловості, але також в хімічній, фармацевтичній, гідролізної і металургійній, також на транспорті. Наступний прогрес в удосконалюванні конструкції пластин виражався в наступному:

а) удосконалення профілю поверхні пластин з метою підвищення ефективності тепловіддачі і зменшення гідравлічних опорів;

б) підвищення твердості тонкої штампованої пластини і пакета пластин у цілому шляхом створення на поверхні елементів, що забезпечують взаємний опір пластин по безлічі рівномірно розташованих крапок;

в) підвищення корозійної стійкості і довговічності пластин та прокладок шляхом засвоєння листового штампування багатьох марок металів і застосування нових марок гум та гумоасбестових матеріалів;

г) підвищення технологічності конструкції з поступовим відмовленням від зварювання і переходом на цільноштампопаних конструкції з тонкого листа;

д) збільшення одиничних розмірів гофрованої пластини від 0,2м2 до 1,2м2, що було обумовлено необхідністю створення великих апаратів. Удосконаленню піддалися і конструкції рам теплообмінників із усіма допоміжними елементами.

2. АНАЛІЗ ІСНУЮЧИХ КОНСТРУКЦІЙ

ПЛАСТИНЧАТИХ ТЕПЛООБМІННИКІВ

Розбірні пластинчасті теплообмінники.

При тепловій обробці багатьох робочих середовищ на теплопереносних стінках залишаються різні відкладення, що перешкоджають процесу теплопередачі. Крім того, при тепловій обробці термічно нестійких продуктів на стінках утвориться пригар. У цих випадках необхідно часто розбирати апарат для очищення поверхні теплообміну від шару пригару, чи осаду залишків продукту під візуальним контролем. У деяких випадках у зв'язку заміни технологічного режиму виникає необхідність перекомпонування поверхні теплообміну, зміни числа паралельно включених каналів відповідно з витратами робітничих середовищ, що змінилися, або деяке збільшення, або зменшення загальної поверхні теплообміну. У хімічних виробництвах іноді спостерігається інтенсивне корозійне чи ерозійне нерівномірне порушення поверхні теплообміну тільки на визначених несприятливих ділянках, у зв'язку з чим виникає необхідність заміни поверхні теплообміну на цих ділянках. В усіх подібних випадках найбільш раціональної, а часто і незамінної є конструкція пластинчастих теплообмінників, що мають легко розбірну, що складається з окремих, зімкнутих елементів, поверхня теплообміну. Пластини в цих апаратах мають прокладки для ущільнення міжпластинових каналів при зборці всієї системи. Апарат с

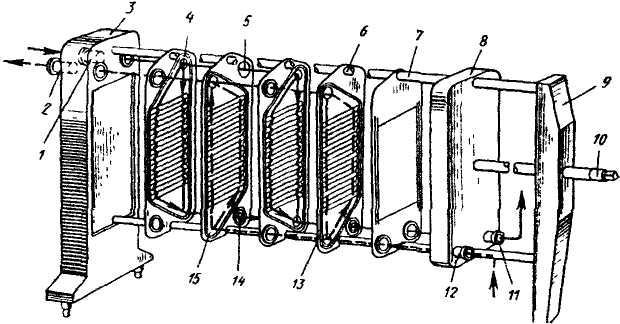

кладається з групи теплообмінних пластин 15, підвішених на верхній горизонтальній штанзі 7. Кінці верхньої і нижньої штанг закріплені в нерухомій плиті (передній стійці) 3 і на задній стійці. За допомогою плити 8 і гвинта 10 пластини в зібраному стані стиснуті в один пакет. У робочому положенні пластини щільно притиснені одна до одної на гумових прокладках 13 і 5. Кожна пластина має прокладки двох призначень: а) велика гумова кільцева прокладка, обмежена на лицьовій стороні пластини канал для відповідного потоку робітничого середовища та захоплює два кутових отвори (з однієї сторони пластини чи по діагоналі), через які відбувається приплив середовища в міжпластинчастий канал і стік з нього; б) дві малі гумові прокладки, що ізолюють два інших отвори, утворюючи транзитні проходи для другого робітничого середовища.

кладається з групи теплообмінних пластин 15, підвішених на верхній горизонтальній штанзі 7. Кінці верхньої і нижньої штанг закріплені в нерухомій плиті (передній стійці) 3 і на задній стійці. За допомогою плити 8 і гвинта 10 пластини в зібраному стані стиснуті в один пакет. У робочому положенні пластини щільно притиснені одна до одної на гумових прокладках 13 і 5. Кожна пластина має прокладки двох призначень: а) велика гумова кільцева прокладка, обмежена на лицьовій стороні пластини канал для відповідного потоку робітничого середовища та захоплює два кутових отвори (з однієї сторони пластини чи по діагоналі), через які відбувається приплив середовища в міжпластинчастий канал і стік з нього; б) дві малі гумові прокладки, що ізолюють два інших отвори, утворюючи транзитні проходи для другого робітничого середовища.Система ущільнювальних прокладок розбірного пластинчастого теплообмінника побудована так, що після збірки та стиску пластин в апараті утворюються дві системи герметичних каналів, ізольованих одна від іншою металевою стінкою і прокладками: одна для гарячого робітничого середовища, інша для холодної. Одна з цих систем складається з непарних каналів між пластинами, а інша з парних, завдяки чому потоки гарячого і холодного робітничих середовищ чергуються. Обидві системи міжпластинових каналів з'єднуються зі своїми колекторами, далі з штуцерами для входу і виходу робітничих середовищ, розташованими на плитах. Холодне робітниче середовище входить в апарат через штуцер, розташований на нерухомій плиті, і через верхній кутовий отвір 4 (у першій ліворуч пластині) попадає в подовжній колектор, утворений кутовими отворами пластин після їхньої зборки. По колекторі холодне середовище доходить до пластини 6, що має глухий кут (без отвору), розподіляється по непарним міжпластинових каналах, які повідомляються (через один) з кутовим колектором завдяки відповідному розташуванні великих і малих гумових прокладок 5 і 13. При русі нагору по міжпластинному каналі середовище обтікає хвилясту поверхню пластин, що обігріваються зі зворотної сторони горячим середовищем. Потім підігріте середовище виходить у подовжній колектор, утворений нижніми кутовими отворами 14, і виходить з апарата через штуцер 11. Гаряче робітниче середовище рухається в апараті назустріч холодної. Вона надходить в штуцер 12, проходить через нижній колектор, розподіляється по парних каналах і рухається по них нагору. Через верхній колектор і штуцер 2 охолоджене гаряче середовище виходить з теплообмінника.

Напіврозбірні пластинчасті теплообмінники.

Задача створення розбірної поверхні теплообміну, доступної для оглядів і механічного очищення, дуже складна. Гума й інші еластичні матеріали, використовувані для виготовлення прокладок у вузлах ущільнення, мають обмежену теплову і корозійну стійкість, і прокладки є найменш зносостійким елементом конструкції теплообмінника. Тому розбірні з'єднання пластин раціонально застосовувати при безумовній їхній необхідності. У промисловості часто буває, що одне з робітничих середовищ, що беруть участь у теплообміні, звичайно не залишає на поверхні теплообміну забруднень, що вимагають розбирання апарата для їхнього механічного очищення. Прикладами таких апаратів є нагрівані, що використовують у якості однієї із середовищ пара, що конденсується; холодильники газів, мінеральних і органічних кислот, лугів і деяких розчинів солей та інші апарати. Для таких умов доцільно застосовувати кожухотрубні теплообмінники з нерухомими трубними ґратами типу ТН з компенсатором подовжень типу ТЛ, з U-подібними трубами типу ТУ.

П

ристрій напіврозбірного пластинчастого конденсатора, конструкція якого типова для великих промислових апаратів. Апарат призначений для конденсації чи пари паро-газових сумішей при надлишковому тиску робітничого середовища від 1 до 16ат і температурі від 30 до 200°С. Апарат може застосовуватися як нагрівач рідкого чи газоподібного середовища за умови, що хоча б одне з робітничих середовищ не залишає на поверхні теплообміну забруднень, що важко видалити хімічним промиванням. Конденсатор являє собою дві секції пластин 7, встановлених на рамі апарата симетрично по обох сторін від центральної нерухомої плити 2. Рама апарату складається з верхніх і нижніх штанг 5, закріплених у центральній плиті і кінцевим переміщатися рухливі натискні плити 3 і стягати секції пластин за допомогою стяжок 4 і натискних гайок 6 і 8. По центральній нерухомій плиті розміщені штуцера для підведення і відводу робітничих середовищ. Основним елементом напіврозбірного апарата є вузли попарно зварені пластин. Кожен такий вузол має дві різні по конструкції пластини, з’єднані між собою за допомогою контактним шовним електрозварюванням. Кожна пара пластин на підвіску підвішується на верхню штангу і може по ній переміщатися. По контуру кожної пластини штамнован U-подібний паз. Права пластина за формою є "дзеркальним" відображенням лівої. При зборці при зварюванні двох пластин вершини обрізних пазів прилягають один до одного до друга.

ристрій напіврозбірного пластинчастого конденсатора, конструкція якого типова для великих промислових апаратів. Апарат призначений для конденсації чи пари паро-газових сумішей при надлишковому тиску робітничого середовища від 1 до 16ат і температурі від 30 до 200°С. Апарат може застосовуватися як нагрівач рідкого чи газоподібного середовища за умови, що хоча б одне з робітничих середовищ не залишає на поверхні теплообміну забруднень, що важко видалити хімічним промиванням. Конденсатор являє собою дві секції пластин 7, встановлених на рамі апарата симетрично по обох сторін від центральної нерухомої плити 2. Рама апарату складається з верхніх і нижніх штанг 5, закріплених у центральній плиті і кінцевим переміщатися рухливі натискні плити 3 і стягати секції пластин за допомогою стяжок 4 і натискних гайок 6 і 8. По центральній нерухомій плиті розміщені штуцера для підведення і відводу робітничих середовищ. Основним елементом напіврозбірного апарата є вузли попарно зварені пластин. Кожен такий вузол має дві різні по конструкції пластини, з’єднані між собою за допомогою контактним шовним електрозварюванням. Кожна пара пластин на підвіску підвішується на верхню штангу і може по ній переміщатися. По контуру кожної пластини штамнован U-подібний паз. Права пластина за формою є "дзеркальним" відображенням лівої. При зборці при зварюванні двох пластин вершини обрізних пазів прилягають один до одного до друга.Суміжні з нерозбірним каналом роблять розбірними для очищення від забруднень. Для цього вузли з попарно спарених пластин з'єднують у пакет і ущільнюють розбірні канали за допомогою гумових прокладок 4 і 5. Форма пазів під гумові прокладки розбірних каналів виходить шестикутної. При стиску пакета паз зменшується в напрямку подовжньої осі. У замкнених пазах подібної конструкції прокладка працює в умовах с

амоущільнення, що дозволяє експлуатувати цю конструкцію при великих тисках. Поверхня пластин гофрована. Гофри мають у поперечному січенні вид рівнобедреного трикутника. По кутах пластини розташовані отвори великого діаметра, що сприяє ефективній роботі апарата при великих витратах пари, газу й інших робітничих середовищ з високим питомим обсягом. При попарному зварюванні пластин заварюють крайки тільки двох кутових отворів. Крайки інших двох отворів утворюють вхід і вихід у міжпластинний нерозбірний канал. Гумові прокладки на стороні розбірних каналів розміщені аналогічно розміщенню їх у розбірних пластинчастих теплообмінниках. Пластини збирають таким чином, щоб вершини гофри на поверхнях, що сполучаються, були звернені в протилежні сторони. При необхідності застосування багатоходового теплообмінника з боку однієї з робітничих середовищ чи з боку обох середовищ встановлюють у пакетах кінцеві пластини на одному з кутів отвором. Відповідно необхідні штуцера розміщають на рухливих плитах. На рухливих плитах можлива також і установка кранів для продувки відповідних колекторів чи для випуску з апарата робітничого середовища. Напіврозбірні пластинчасті теплообмінники цієї конструкції мають ряд поверхонь теплообміну, який можна створити з уніфікованих вузлів. Цей ряд може охоплювати діапазон від 3 до 300 м*2.

амоущільнення, що дозволяє експлуатувати цю конструкцію при великих тисках. Поверхня пластин гофрована. Гофри мають у поперечному січенні вид рівнобедреного трикутника. По кутах пластини розташовані отвори великого діаметра, що сприяє ефективній роботі апарата при великих витратах пари, газу й інших робітничих середовищ з високим питомим обсягом. При попарному зварюванні пластин заварюють крайки тільки двох кутових отворів. Крайки інших двох отворів утворюють вхід і вихід у міжпластинний нерозбірний канал. Гумові прокладки на стороні розбірних каналів розміщені аналогічно розміщенню їх у розбірних пластинчастих теплообмінниках. Пластини збирають таким чином, щоб вершини гофри на поверхнях, що сполучаються, були звернені в протилежні сторони. При необхідності застосування багатоходового теплообмінника з боку однієї з робітничих середовищ чи з боку обох середовищ встановлюють у пакетах кінцеві пластини на одному з кутів отвором. Відповідно необхідні штуцера розміщають на рухливих плитах. На рухливих плитах можлива також і установка кранів для продувки відповідних колекторів чи для випуску з апарата робітничого середовища. Напіврозбірні пластинчасті теплообмінники цієї конструкції мають ряд поверхонь теплообміну, який можна створити з уніфікованих вузлів. Цей ряд може охоплювати діапазон від 3 до 300 м*2.Блокові пластинчасті теплообмінники.

Блокові зварені пластинчасті теплообмінники призначені для підігріву та охолодження рідкого робітничого середовища, для конденсації пар під тиском в умовах, при яких робітниче середовище не утворює на поверхнях теплообміну важкорозчинних відкладень. Основним вузлом цих апаратів є уніфіковані блоки, зварені з гофрованих пластин. Уніфікований зварний блок поверхнею теплообміну 10м*2 з

бирають з 22 таких пластин. Пластини з розміщенням між ними по контурі металевими прокладками збирають для пристосуванні так, щоб нахил гофри на суміжних пластинах був спрямований у протилежні сторони. Потім зварюють крайки пластин із прокладками. Пластини 1 мають форму шестикутника. Нахилені крайки пластин з’єднуюються з прокладками, що покладені через одну, так що утворюються відповідні канали для групового входу і виходу робітничих середовищ. До місць входу і виходу робітничих середовищ у щілиноподібні канали приварюють відповідно чотири камери 2 із круглими отворами діаметром 120 мм із канавками для з'єднання блоків між собою за допомогою спеціальних втулок. Теплообмінники пластинчасті блокові добре зарекомендували себе в багатьох галузях промисловості. Останнім часом створені більш ефективні конструкції пластин для блокових зварених теплообмінників з поверхнею теплообміну однієї пластини 0,8; 1,2м*2. На кінцевих плитах теплообмінника є знімні патрубки з умовним проходом діаметром 200 мм. При конденсації пари під вакуумом чи теплообміні з газами при низьких тисках об"єми робітничих середовищ збільшуються, що вимагає значного збільшення діаметрів патрубків. Для теплообміну між гарячим і холодним повітрям в пристроях каталітичного очищення атмосферного повітря такі теплообмінники, включаючи пластини, виготовляють з вуглеводистої сталі. Блокові теплообмінники характеризуються високою інтенсивністю процесу теплообміну, гарною ремонтоздатністю, компактністю і високим коефіцієнтом уніфікації розмірного ряду, що дуже важливо для їхнього масового виготовлення. При експлуатації пластинчастих теплообмінників такої конструкції вихід з ладу одного з блоків не веде до тривалої зупинки всього апарата. Практично за 2-Згод. блок можна зняти з рами і замінити запасним або включити апарат у роботу з меншим числом блоків. У готовому апараті можна змінювати не тільки число ходів і швидкість робітничого середовища, але і величину поверхні теплообміну за рахунок додавання чи зменшення числа блоків на рамі апарату.

бирають з 22 таких пластин. Пластини з розміщенням між ними по контурі металевими прокладками збирають для пристосуванні так, щоб нахил гофри на суміжних пластинах був спрямований у протилежні сторони. Потім зварюють крайки пластин із прокладками. Пластини 1 мають форму шестикутника. Нахилені крайки пластин з’єднуюються з прокладками, що покладені через одну, так що утворюються відповідні канали для групового входу і виходу робітничих середовищ. До місць входу і виходу робітничих середовищ у щілиноподібні канали приварюють відповідно чотири камери 2 із круглими отворами діаметром 120 мм із канавками для з'єднання блоків між собою за допомогою спеціальних втулок. Теплообмінники пластинчасті блокові добре зарекомендували себе в багатьох галузях промисловості. Останнім часом створені більш ефективні конструкції пластин для блокових зварених теплообмінників з поверхнею теплообміну однієї пластини 0,8; 1,2м*2. На кінцевих плитах теплообмінника є знімні патрубки з умовним проходом діаметром 200 мм. При конденсації пари під вакуумом чи теплообміні з газами при низьких тисках об"єми робітничих середовищ збільшуються, що вимагає значного збільшення діаметрів патрубків. Для теплообміну між гарячим і холодним повітрям в пристроях каталітичного очищення атмосферного повітря такі теплообмінники, включаючи пластини, виготовляють з вуглеводистої сталі. Блокові теплообмінники характеризуються високою інтенсивністю процесу теплообміну, гарною ремонтоздатністю, компактністю і високим коефіцієнтом уніфікації розмірного ряду, що дуже важливо для їхнього масового виготовлення. При експлуатації пластинчастих теплообмінників такої конструкції вихід з ладу одного з блоків не веде до тривалої зупинки всього апарата. Практично за 2-Згод. блок можна зняти з рами і замінити запасним або включити апарат у роботу з меншим числом блоків. У готовому апараті можна змінювати не тільки число ходів і швидкість робітничого середовища, але і величину поверхні теплообміну за рахунок додавання чи зменшення числа блоків на рамі апарату.

Зварені_нерозбірні_пластинчасті_теплообмінники.

У деяких технологічних лініях, для виробництва азотної кислоти, вимагаються теплообмінники великої одиничної теплової продуктивності. Такі теплообмінники повинні працювати тривало, при тому самому технологічному режимі з газоподібними робітничими середовищами, що не дають забруднень на поверхнях теплообміну. Для таких умов застосовують пластинчасті зварені нерозбірні теплообмінники спеціальної конструкції. Є зварений нерозбірний пластинчастий теплообмінник для охолодження газів від 300 до 125°С. Шляхом підігріву холодних газів від 40 до 260°С при робочому тиску 0,8 МПа (8 ат). Поверхні теплообміну і патрубки виготовлені з нержавіючої сталі, а кінцеві плити і стяжні блоки - з більш дешевої вуглеводистої сталі. У порівнянні з кожухотрубним теплообмінником пластинчастий апарат займає в два рази менший обсяг при одинаковії поверхні теплообміну, досягається додаткове зниження витрати нержавіючої сталі на одиницю теплової продуктивності апарату завдяки більш високим коефіцієнтам теплопередачі пластинчастих теплообмінників. Зварені нерозбірні теплообмінники також складаються з тонких пластин, що зварені в теплообмінний елемент. Відстань між стінками пластин залежить від висоти гофри чи спеціальних дистанційних штифтів. Зварений моноблок пластин міститься між парою кінцевих плит, що сприймають на себе тиск робітничих середовищ. Нерозбірні пластинчасті теплообмінники можуть бути виготовлені з необхідним числом ходів для кожного робітничого середовища. В даний час у світовій практиці створені такі теплообмінники з робочим тиском до 3 МПа (30ат) на температурі, обмежені лише тепловою стійкістю обраного металу, з одиничною поверхнею теплообміну до 1000м*2. Ці пластинчасті теплообмінники виготовляють практично з будь-якого металу, що допускає штампування та зварення. В міру удосконалення технології штампування і зварення хвилястого листа варто очікувати подальшу досконалість конструкцій пластинчастих теплообмінників.

3, СТРУКТУРА IСХЕМИ ПЛАСТИНЧАСТИХ ТЕПЛООБМІННИКІВ

У промислових апаратах число пластин у деяких конструкціях може досягати кількох сотень, а утворені ними канали можуть бути з'єднані по різним одноходовим і багатоходовим схемах. Самі апарати по конструкції можуть бути односекційним, багатосекційними, комбінованими.

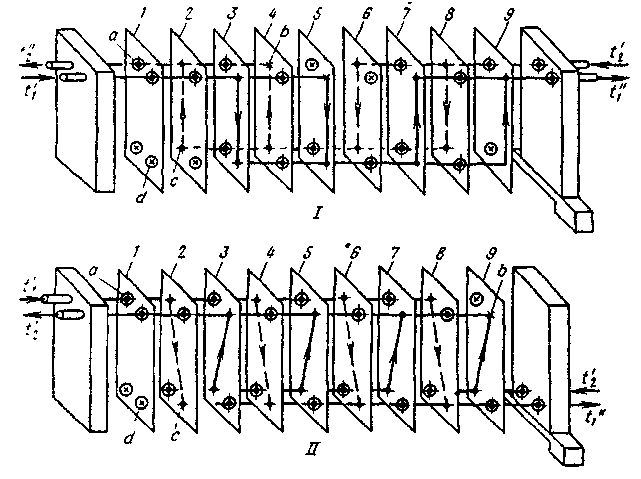

Односекційний пластинчастий теплообмінник-апарат, в якому в теплообміні беруть участь тільки два робітничі середовища, виконує тільки одне завдання по теплообміні. У харчовій промисловості широке застосування знаходять такі конструкції пластинчастих апаратів, в яких відбувається кілька видів теплової обробки рідкого харчового продукту - основного робітничого середовища. Це досягається шляхом з'єднання в одному апараті декількох взаємозалежних, але самостійних теплообмінних зон, в яких нагрівають продукт парою з метою стерилізації чи пастеризації, потім поступово охолоджують його холодним продуктом, що йде на підігрів, потім холодною водою і розсолом до кінцевої температури. Таку конструкцію мають відомі пастеризаційно-охлоджуючі апарати, що прийнято називати комбінованими. Елементом тракту руху рідини в пластинчастому апараті є канал - простір між двома сусідніми пластинами. Робітниче середовище, що входить в апарат, попадає в канали через подовжні колектори, утворені кутовими отворами пластин і малих прокладок, що оточують ці отвори. З колектора робітниче середовище розподіляється звичайно по декілька рівнобіжними каналами. Сукупність декількох каналів, по яким робітниче середовище тече в одному напрямку в практиці проектування називають пакетом.Поняття пакет у пластинчастому теплообміннику відповідає поняттю ходу в кожухотрубному. При виході з першого пакета робітниче середовище попадає в протилежний колекторний канал, проходить по ньому вздовж апарату до чергової граничної пластини і розподіляється по каналах другого пакета. В другому пакеті робітниче середовище рухається в напрямку, протилежному його руху в першому пакеті. Другий пакет може по числу каналів дорівнювати першому чи не дорівнювати йому. При різному числі каналів у розташованих послідовно пакетах швидкість руху робітничого середовища в кожному пакеті буде змінюватися. При однаковому числі каналів у пакетах швидкість робітничого середовища практично не змінюється. Друге робітниче середовище проходить по своєму колекторному каналі і рухається потім по міжпластинчастих каналах, суміжних з каналами для першого робітничого середовища. В компонуванні каналів для робітничих середовищ можливі різноманітні варіанти:

1. Канали для першого робітничого середовища скомпоновані так само як канали для другого середовища. Таким чином, якщо в першому пакеті для першого робітничого середовища є чотири канали, то в пакеті другого робітничого середовища чотири; далі йде пакет із трьох каналів. Така схемакомпонування пластин у теплообміннику симетрична.При симетричній схемі компонування одне робітниче середовище проходить послідовно таке ж число пакетів, як і інша. Якщо витрати двох робітничих середовищ рівні, то при симетричному компонуванні рівні і їхні швидкості в міжпластинчастих каналах.

2. Всі канали для другого робітничого середовища з'єднані паралельно і утворюють один загальний пакет, що охоплює зону всіх пакетів для першого робітничого середовища. Число каналів у пакетах першого робітничого середовища m'1, m"1, mi1 і число каналів у пакеті другого робітничого середовища m2 можуть бути зв'язані співвідношеннями:

m'1+m"1+m"'1+...+m*1=m2

m'1+m"1+m'"1+...+m*1=m2+1

Показана найбільше раціональна схема компонування m'1+m"1+m"'1+...+m*1 = m2-1 за умови, що перше робітниче середовище гаряче, а друге - холодне. При цьому в крайніх каналах протікає тільки холодне робітниче середовище, що створює тепловий екран усієї секції пластин, що перешкоджає нагріванню нерухомої і рухливої плит і створює можливість експлуатації теплообмінника без додаткової теплової ізоляції. Схемакомпонування при якій число каналів в пакетах для першого і другого робітничих середовищ неоднакове є несиметричною. Для підтримки приблизної рівності швидкостей робітничих середовищ у каналах при несиметричній схемі компонування необхідно, щоб витрата другого робітничого середовища перевищувала витрату першої у відношенні m2/m1. Особливістю компонувань є те, що початкова температура другого робітничого середовища однакова для всіх пакетів на стороні першого робітничого середовища.

3. Число пакетів на стороні другого робітничого середовища неоднакове з числом пакетів на стороні першого робітничого середовища. Число каналів у пакетах першого і другого робітничих середовищ зв'язані співвідношеннями:

m'1+m"1+...+m*1=m'2+m"2+...+m^2

m'1+m"1+...+m*1=m'1+m"2+...+m^2+1

m'1+m"1+...+m*1=m'2+m"2+...+m^2-1

Компонування пластин для зазначених вище умов теплової ізоляції секції і зниження втрат тепла в навколишнє середовище. При компонуванні пластин у пластинчастому теплообміннику особливе значення має компонування пакетів основного робітничого середовища, тому що звичайно витрата цього середовища через апарат (продуктивність апарата) строго заданий і від числа рівнобіжних каналів в пакеті залежить швидкість продукту та інші параметри процесу роботи теплообмінника. Відносний напрямок руху обох робітничих середовищ через пластинчастий теплообмінник може бути різним залежності від сполучення загальних і приватних напрямків руху робітничих середовищ через апарат у цілому і через міжпластинчасті канали. В практиці проектування пластинчастих теплообмінників схему компонування пластин зручно умовно позначати дробом. У чисельнику - сума цифр, що показує кількість з'єднаних пакетів по тракті гарячого (охолоджуваного) робітничого середовища, а значення кожної з цифри -кількість паралельних міжпластинчастих каналів відповідно розташуванні на схемі пакетів. У знаменнику - сума цифр, що позначає число пакетів і каналів по тракті руху холодного (нагріваючого) робітничого середовища.

Односекційні теплообмінники- в яких протікають тільки два робітничі середовища. Якщо з'єднати на одній рамі декілька односекційних пластинчастих теплообмінників - одержимо багатосекційний (комбінований) апарат. Зони комбінованого апарата називають секціями. Характерною ознакою такого апарата є те, що кожна секція має штуцера, через які підводиться і виводиться робітниче середовище. Кожна секція, будучи простим пластинчастим теплообмінником, підкоряється відповідними закономірностями компонування і роботи. Структура багатосекційного пластинчастого апарату може бути представлена в наступному вигляді: „апарат -секція-пакет-канал". При описі схем багатосекційних пластинчастих апаратів, призначених для виконання комплексу операцій по тепловій обробці рідких харчових продуктів (пастеризація й охолодження молока), зручно в чисельнику формули компонування поміщати суму цифр, що позначають число пакетів по тракті руху продукту, незалежно від того, є він що нагріваючим чи охолоджуваним середовищем в даній секції. Аналіз структурнокомпоновочних варіантів пластинчастих апаратів, багатосекційних агрегатів різного призначення приводить до можливості опису будь-яких схем компонування пластин і відносного напрямку потоків в них за допомогою формул компонування.

Для односекційних апаратів:

Для багатосекційних апаратівформули компонування пластин узагальнюються вираженням:

| Сума чисел всіх каналів для обох середовищ (сума значень чисельника і знаменника у формулі компонування) пов'язана з загальним числом пластин п в апараті співвідношенням: |

| |  |

Узагальнені формули компонування пластин виражають загальність принципу побудови пластинчастих апаратів при різних варіантах паралельно-послідовного компонування, а в розгорнутому вигляді дають можливість найбільш компактного опису будь-яких структурних схем компонувань пластин в апаратах і агрегатах з інформацією про взаємне розташування секцій, пакетів, каналів і напрямків потоків у них.

Позитивні особливості пластинчастого теплообмінника:

1. Рівнобіжне розташування тонких пластин з малими зазорами між ними дозволяє збільшити теплообмінну поверхню на одиницю робочого обсягу теплообмінника (м2/м3). Це приводить до значного зменшення габаритних розмірів пластинчастого теплообмінника в порівнянні з розмірами всіх інших типів промислових теплообмінних апаратів (крім пластинчато-ребристих). При роботі на середовищах рідина-рідина в промислових умовах пластинчасті теплообмінники мають найменші габаритні розміри при однаковій теплової продуктивності, порівняне з будь-якими іншими типами промислових рідинних теплообмінників.

2. Для розбирання, очищення поверхонь теплообміну розбірного пластинчастого теплообмінника не вимагається додаткової виробничої площі. При розбиранні теплообмінника відгвинчують затискний гвинт, відсувають на верхній штанзі рухливу натискну плиту, переміщають пластини по штангах у межах вільного простору, що утворилося, оглядають, чистять і миють, маючи можливість, якщо потрібно, відводити нижній кінець убік. Принцип пристрою пластинчастого теплообмінника дає можливість здійснювати різні схеми компонування пластин для кожного робітничого середовища, змінювати (збільшувати чи зменшувати) поверхні теплообміну проектованого та використовуваного апарата, вносити різні коректировки в схему руху потоків, а також зосереджувати на одній рамі декілька теплообмінних секцій різного призначення для виконання в одному апараті всього комплексу операцій технологічної обробки декількох робітничих середовищ при різних температурних режимах. Можливість перебудовувати теплообмінний апарат особливо важливо на сучасних підприємствах, де пристосування до швидко змінюючих умов виробництва є дуже важливо. Компоновані можливості пластинчастих апаратів дозволяють конструктору створювати будь-які перетини рівнобіжних і послідовних ходів, підбирати в кожному окремому випадку оптимальні умови для теплообміну з урахуванням повного використання розташовуваного напору.

3. Пластинчасті теплообмінні апарати різного виробництва і призначення можна створити з тих самих вузлів і деталей, з однакових пластин. Технологія виготовлення теплообмінних апаратів широкий розмірного ряду поверхонь, їх основних елементів заснована на холодному штампуванні тонких металічних листків, що створює надійні передумови для масового економічного виготовлення їх при найменшій витраті праці до матеріалів. Коефіцієнт уніфікації деталей і вузлів розмірного ряду теплообмінників пластинчастого типу найбільш високий порівняльно з всіма іншими конструкціями теплообмінних апаратів.

4. При виготовленні поверхневого теплообміну методом холодного штампування на поверхні пластин легко створювати різні конструктивні елементи, турбулізуючи потік середовища при русі в міжпластинчастому каналі з метою підвищення інтенсивності тепловіддачі. Ці елементи профілю, що обурюють потік (різні виступи, гофри й заглиблення), створюють високу твердість пластин у зібраному пакеті, в розбірних конструкціях легко доступні для очищення, мийки. Наявність цих елементів дозволило одержати випускати теплообмінники при роботі на воді і водяних розчинів солей коефіцієнти теплопередачі 3500-4100, що в 2-3 рази перевищує відповідні показники для кожухотрубних та інших типів теплообмінних апаратів.

5. У пластинчастих теплообмінниках успішно піддаються тепловій обробці різні робітничі середовища, починаючи від газів, парів і до високов'язких рідин, емульсій і суспензій. Світовий досвід застосування пластинчастих апаратів показує, що вони є кращими як по ефективності теплообміну, за умовами експлуатації.

6. Пластинчасті теплообмінники відповідають сучасним засобам автоматизації контролю і регулювання технологічних процесів.

Недоліки пластинчастих теплообмінників.

При експлуатації зварених блокових, нерозбірних, напіврозбірних теплообмінників варто постійно контролювати коефіцієнт теплопередачі, гідравлічний опір апарату. При забрудненні поверхні теплообміну коефіцієнт теплопередачі зменшується, а гідравлічний опір зростає. При підвищенні гідравлічного опору до встановленого максимального значення апарат треба переключати на промивання від забруднень. Несвоєчасне промивання може вивести апарат з ладу. Для кожного виду виробництва підбирають відповідний склад розчину, що промиває. Звичайно це розчини кислот чи лугів. При необхідності в розчин додають інгібітор, що запобігає корозійне руйнування поверхні теплообміну. Іноді установки для хімічного промивання поверхні теплообміну роблять пересувними, але частіше вони є стаціонарними. При експлуатації розбірних пластинчастих теплообмінників необхідний догляд за прокладками. Прокладки в процесі експлуатації зношуються, відклеюються від пластин, зміщаються зі своїх місць і при кожному розбиранні апарата буває потрібний поточний ремонт, а через кілька років експлуатації повна заміна прокладок. Не всі види гуми володіють високої термічною та корозійною стійкістю, тому температура робітничих середовищ розбірних пластинчастих теплообмінників обмежується межами від мінус 30° С до плюс 150-200° С. Велика довжина лінії з гумовими ущільненнями в розбірних апаратах створює підвищену імовірність порушення щільності між зовнішнім середовищем та каналом апарату, тому верхня межа тисків для цих апаратів поки не перевищує 10+16 ат.

4. ТИПИ ТЕПЛООБМІННИХ ПЛАСТИН

1. Вузько канальні:

- з спіральними фрезерованими каналами.

- з зигзагоподібними фрезерованими каналами.

- з зигзагоподібними штампованими каналами.

- конічні з спіральними каналами.

2. З турбулізуючими вставками.

3. Стрічково поточні:

- з плоскою робітничою поверхнею.

- з простими горизонтальними гофрами:

- плоскі.

- випуклі.

- з рельєфними горизонтальними гофрами.

4. Сіткопоточні:

- з перервними турбулізаторами.

- з неперервними турбулізаторами.

Серед різних конструктивних форм пластин є пластини з змішаними ознаками, і тяжко віднести до окремого типу. Але це не знижує значення чіткої класифікації основної маси типів пластин та виявлення їх характерних властивостей. Пластина одного і самого апарату відрізняється одна від одної конструктивно, від чого залежить від їх конкретного призначення та відносного положення в пакеті.

5. КОМПОНУВАННЯ ПРОМИСЛОВИХ ПЛАСТИНЧАСТИХ АПАРАТІВ

Пластинчасті апарати часто використовують для підігріву й охолодження робітничих середовищ без зміни їхнього агрегатного складу. При цьому звичайно застосовують односекційні одно- чи багато пакетні апарати. Пакет завжди обмежений пластиною, що має неповну кількість кутових отворів. Такі пластини називають обмеженими. Існують різні конструктивні варіанти обмежених пластин з повною чи неповною кількістю кутових отворів, що відрізняються один від іншого наявністю чи відсутністю кільцевих прокладок.

П

о розташуванню прохідних отворів для кожного робітничого середовища на пластинах розрізняють пластини з однобічним чи діагональним розташуванням отворів. При використанні пластин з однобічним напрямком потоку усі штуцера для першого робітничого середовища розташовані по одну сторону апарата, а для другого робітничого середовища - по другу. При використанні пластин з діагональним напрямком потоку робітниче середовище направляється в кожному пакеті по черзі з однієї сторони апарата на іншу. Якщо кількість пакетів у секції по лінії руху даного Середовища парне, то місця входу І виходу в апараті є розташованими з однієї сторони апарата. Якщо секція складається з непарної кількості пакетів, то вхідний і вихідний штуцера повинні бути розташовані в різних кутах плит. Досвід показує, що при необхідності одержати велику різницю початкової і кінцевої температури потоку продукту доцільно застосовувати багатопакетні схеми компонування пластин. Апарати з багато пакети им трактом руху основного середовища нерідко мають одно пакетне компонування тракту руху другого (допоміжного) середовища. У харчових виробництвах поширені двохсекційні та багато секційні апарати. Двохсекційні апарати застосовують для охолодження рідкого продукту (молоко). Двохсекційні апарати являють прикладом компонувань, де кожна зона працює на "своєму" теплоносії чи холодоносії і виконує самостійне завдання по теплообміну. Такий принцип роботи знаходить подальший розвиток у багато секційних комбінованих теплообмінних апаратах. Прикладом комбінованого теплообмінника для комплексної теплової обробки продуктів може служити пластинчастий апарат для пастеризації чи охолодження молока, пастеризаційно-охолоджувальні апарати для ряду інших рідин (пива, соків). У багато секційних апаратах, крім тонких штампованих теплообмінних пластин, встановлені проміжні між секційні плити, на кутах яких розташовані штуцера для входу і виходу продукту води і розсолу. При використанні в якості робочого середовища, що гріє води беруть з бойлерних установок, а з пластинчастого апарата повертають на повторний підігрів. Через те, що вода циркулює і використовується багаторазово, витрата води по апараті повинна бути в 6-8 разів більше витрати продукту, а температурний напір прагнуть підтримувати малим, що запобігає швидке пригорання продукту на теплообмінних стінках. За кордоном використовують комбіновані пластинчасті апарати з бойлерами пластинчастої конструкції, розташовані на одній рамі з іншими секціями. У цих бойлерах воду підігрівають закритою парою і конденсат не змішується з гарячою водою, що циркулює під дією насоса між бойлером і секцією, що гріє. Така система циркуляційного кільця гарячої води має малу ємність і незначну теплову інерцію. При обігріві пастеризаційних секцій пором у залежності від температури нагрівання продукту використовують і насичена пара відповідної температури і тиску. Для температур нижче 100°С застосовують "вакуумну" пара, тобто пара під тиском нижче атмосферного.

о розташуванню прохідних отворів для кожного робітничого середовища на пластинах розрізняють пластини з однобічним чи діагональним розташуванням отворів. При використанні пластин з однобічним напрямком потоку усі штуцера для першого робітничого середовища розташовані по одну сторону апарата, а для другого робітничого середовища - по другу. При використанні пластин з діагональним напрямком потоку робітниче середовище направляється в кожному пакеті по черзі з однієї сторони апарата на іншу. Якщо кількість пакетів у секції по лінії руху даного Середовища парне, то місця входу І виходу в апараті є розташованими з однієї сторони апарата. Якщо секція складається з непарної кількості пакетів, то вхідний і вихідний штуцера повинні бути розташовані в різних кутах плит. Досвід показує, що при необхідності одержати велику різницю початкової і кінцевої температури потоку продукту доцільно застосовувати багатопакетні схеми компонування пластин. Апарати з багато пакети им трактом руху основного середовища нерідко мають одно пакетне компонування тракту руху другого (допоміжного) середовища. У харчових виробництвах поширені двохсекційні та багато секційні апарати. Двохсекційні апарати застосовують для охолодження рідкого продукту (молоко). Двохсекційні апарати являють прикладом компонувань, де кожна зона працює на "своєму" теплоносії чи холодоносії і виконує самостійне завдання по теплообміну. Такий принцип роботи знаходить подальший розвиток у багато секційних комбінованих теплообмінних апаратах. Прикладом комбінованого теплообмінника для комплексної теплової обробки продуктів може служити пластинчастий апарат для пастеризації чи охолодження молока, пастеризаційно-охолоджувальні апарати для ряду інших рідин (пива, соків). У багато секційних апаратах, крім тонких штампованих теплообмінних пластин, встановлені проміжні між секційні плити, на кутах яких розташовані штуцера для входу і виходу продукту води і розсолу. При використанні в якості робочого середовища, що гріє води беруть з бойлерних установок, а з пластинчастого апарата повертають на повторний підігрів. Через те, що вода циркулює і використовується багаторазово, витрата води по апараті повинна бути в 6-8 разів більше витрати продукту, а температурний напір прагнуть підтримувати малим, що запобігає швидке пригорання продукту на теплообмінних стінках. За кордоном використовують комбіновані пластинчасті апарати з бойлерами пластинчастої конструкції, розташовані на одній рамі з іншими секціями. У цих бойлерах воду підігрівають закритою парою і конденсат не змішується з гарячою водою, що циркулює під дією насоса між бойлером і секцією, що гріє. Така система циркуляційного кільця гарячої води має малу ємність і незначну теплову інерцію. При обігріві пастеризаційних секцій пором у залежності від температури нагрівання продукту використовують і насичена пара відповідної температури і тиску. Для температур нижче 100°С застосовують "вакуумну" пара, тобто пара під тиском нижче атмосферного.6. ОПИС ТЕХНОЛОГІЧНОЇ СХЕМИ

Тетрахлорметан широко застосовується в промисловості як розчинник жирів, смол, каучуку, як консервант при обробці хутра, для виведення жирових плям. Входить до складу рідин для заповнення вогнегасників. Також для виробництва фреонів шляхом заміщення атомів хлору на фтор. Фреони використовують в якості хладагентів в охолоджуваних машинах, є проміжними продуктами в виробництві фтороелефінов. В даному випадку розглянемо виробництво дифтордихлорметану - фреону-12 з тетрахлоретану та безводного фториду водню у присутності галогені дів сурми. Реакцію проводимо при температурі до 100 С та тиску до ЗМПа, при такому тиску ССl2,ССІ3F, HF, знаходяться у рідкому стані і CCI2F2 можна відганяти при утворенні, ніж попереджувати отримання значної кількості CCIF3.

CCI4-CCI3F-CCI2F2 -CCI2F2

тетрахлорметан- фреон-11- фреон-12 - фреон-13

Тетрахлорметан та рідкий фтори водню, як холодне середовище, подаємо насосами під тиском у теплообмінники через відповідний штуцер на нерухомій плиті і проходять у подовжній канал, що виконує роль колектора і надходять у плоскі канали в товстих плитах однієї системи. Другу систему заповнює гаряча водяна пара, що подається з другого кінця теплообмінника, рухаючись назустріч холодному середовищу. Робітничі середовища омивають поверхню товстих і тонких пластин, відбувається теплообмін. Охолоджене гаряче середовище виходить з теплообмінника і попадає в реактор, де знаходиться рідкий каталізатор - суміш хлоридів та фторидів сурми (3;5-валентної), розведена вихідними реагентами та нефторированим продуктом. Також періодично додають невеликими порціями хлор. Реактор є сталевим апаратом з антикорозійним покриттям, оснащений паровою рубахою, дефлегматором та зворотнім конденсатором. Утворена соляна кислота забирає з собою пари органічних речовин та фтори водню. В дефлегматорі відбувається дефлегмація парів, при чому тетрахлоретан та монофтортрихлорметан повертаються до реактора. Для створення флегми конденсується частина парів дифтордихлорметану у зворотному конденсаторі і повертається на зрощення дефлегматора. Парогазова суміш, що виходить з зворотнього конденсатора, містить хлорид водню, дифтордихлорметан, фтори водню. після пониження тиску до атмосферного в дросельному вентилі фтори водню віддаляється до очисної колони, яка містить фторид калію. Реагуючи з HF, утворює KHF2, який можна використати для для отримання фтору методом електролізу. Потім проводять очистку від соляної кислоти шляхом абсорбції надлишком води в одному скрубері та водним лугом в іншому. Сушіння залишеного газу проводимо сірчаною кислотою в сушільній колоні. Для розділення фтор хлорпохідних використовують низькотемпературну ректифікацію. Пари стискають компресором до тиску 1,0-1,2МПа та охолоджують розсолом в холодильнику до -10С, -15С. Утворений конденсат поступає на розподільну установку з кількома ректифікаційними колонами. Після ректифікації утворюється фреон-12 в рідкому стані під тиском. Щоб використовувати його в якості хладаганту попередньо сушать замороженням вологи або обробкою твердими адсорбентами (цеолітами). Останнім часом в промисловості використовують газофазний синтез з ССl4 та HF у псевдо зрідженому шарі гетерогенного каталізатора на основі сурми при 400С.

7. ТЕХНОЛОГІЧНИЙ РОЗРАХУНОК

Згідно завдання у теплообміні беруть участь теплоносії пара ССl4 і вода.

Позначимо індексом „1” – гарячий теплоносій (пару ССl4) а індексом „2” – холодний теплоносій (вода).

Необхідно розрахувати і підібрати стандартний пластинчастий теплообмінник для конденсації ССІ4, який має такі фізико-хімічні характеристики

- температура конденсації t1конд=76,7°С табл. XLIV[12]

Параметри конденсату при температурі кипіння

- густина конденсату – ρ1=1471 кг/мЗ; табл. IV [12]

- питома теплоємність конденсату – С1=947 Дж/кг·К Рис.XI[12]

- коефіцієнт теплопровідності – λ1 =0,096 Вт/м К Додаток IV[6 ]

- коефіцієнт динамічної в’язкості – μ1 =0,472*10-3 Па с табл. IX[12]

- r1=194*103Дж/(кг*К)–питома теплота конденсації ССІ4, табл.XLV[12]

- витрата пари– G1=15000 кг/год=4.17кг/с

Для охолодження використовують воду з температурою t2п= 20°С і t2к= 38°С.

Середня температура води

При такій температурі вода має такі фізико-хімічні характеристики:

- густина – ρ2=997кг/мЗ;табл.XXXIX[12]

- питома теплоємність – С2=4190 Дж/кг К табл.XXXIX[12]

- коефіцієнт теплопровідності – λ2=0,608 Вт/м К табл.XXXIX[12]

- коефіцієнт динамічної в’язкості – μ2=0,818*10-3 Па с табл. VI [12]

1. Теплове навантаження апарату:

Q = G1*r1=15000/3600*194*103=8,08*105 Вт

де Q – витрата теплоти при конденсації ССІ4, G1 – витрата пари ССІ4, G1=15000 кг/год=4.17кг/с ;

r1 = 194*103 Дж/(кг*К)– питома теплота конденсації ССІ4

2. Витрата охолоджуючої води визначається з рівняння теплового балансу

Q = G1*r1= G2*c2*(t2k – t2п)

G2= 8,08*105 /(4190*(38-20))=10,72 кг/с

Q – витрата теплоти при конденсації ССІ4;

С2 = 4190 Дж/кг*К – питома теплоємність води;

t2п = 20°С – початкова температура води;

t2k = 38°С - кінцева температура води.

3. Визначимо середню рушійну силу процесу Δtcep

Оскільки

Середня різниця температур

4. Орієнтовне значення поверхні:

Розраховуємо орієнтовну величину площі поверхні теплообміну з використанням вище обчислених даних.

Для цього необхідно за допомогою таблиці вибрати значення коефіцієнту теплопередачі для випадку теплообміну від пари, що конденсується, до води.

Орієнтовний коефіцієнт теплопередачі К = 1200 Вт/м2*К.

Користуючись формулою одержимо орієнтовну величину площі поверхні теплообміну:

де F - орієнтовна величина площі поверхні теплообміну, м2;

К - орієнтовний коефіцієнт теплопередачі, Вт/м2 К; Кор=1200Вт/(м 2К)

Δtсер =47.7°С – середня різниця температур, °С.

Орієнтовне значення поверхні F:

Fop=8,08*105 /(1200*47,7)=14,1м2

Згідно з ГОСТ 15518-78 приймаємо пластинчастий теплообмінник з розбірною поверхнею 16м2 на консольній рамі.

Число пластин - 56.

Тип пластини - 0,3м2

Розміри пластини : довжина - 1,37 м

ширина - 0,3 м

товщина - 0,001 м

Еквівалентний діаметр - 0,008 м

Площа поперечного січення каналу - 0,0011 м

Приведена довжина каналу - 1,12 м

Найбільший діаметр з‘єднувального штуцера - 0,065 м

5. Швидкість охолоджуючої води в шести каналах пакету:

Швидкість охолоджуючої води w2 і число Рейнольдса (Re2) в шести каналах площею поперечного січення канала 0,0011 м2 і еквівалентним діаметром каналу 0.008м буде:

G2 – витрата охолоджуючої води, кг/с;

S – площа поперечного перерізу каналу, м2;

N – число каналів в пакеті.

6. Число Рейнольдса

За допомогою відповідної формули та на основі попередніх обрахунків обчислюємо число Рейнольдса (Re2):

w2– швидкість руху води, м/с;

μ2– динамічний коефіцієнт в΄язкості води при середній температурі t 2сер= 29°С, μ2= 0,818*10-3 Па*с;

ρ2 = 997 кг/м3 – густина води;

d = 0,008м – еквівалентний діаметр каналу.

Re2=1,63x0,008x997/0,818*10-3=15890

7. Коефіцієнт тепловіддачі визначаємо з критеріального рівняння

При русі теплоносія в каналах утворених гофрованими пластинами в пластинчатих теплообмінниках, коефіцієнт тепловіддачі визначається наступним чином.

Визначення критерія Nu для води за формулами:

Nu = a*Reb*Prc ּ

В зв΄язку з тим, що величина

Nu = aּReb ּPrc

Розглянемо величини, що входять у дану формулу:

a – коефіцієнт, який залежить від типу пластин та режиму руху рідини і визначається наступним чином ([1], стор.52)

Для пластин з f= 0.3 м2 вибираємо коефіцієнт а = 0,1 у відповідності до обчисленого вище критерію Рейнольдса Re (турбулентний режим руху води)

Аналогічним чином, вибирають показники степенів – коефіцієнти b і с в залежності від режиму руху і типу пластини. Маємо наступні умови:

• при турбулентному режимі руху рідини (Re = 50 - 30000, Pr = 0,7 - 80) коефіцієнти b і с дорівнюють відповідно: b = 0,73 і с = 0,33;

• при ламінарному режимі руху рідини (Re < 50, Pr >80) коефіцієнти b і с дорівнюють відповідно: b = 0,33 і с = 0,33.

В зв΄язку з цим необхідно розрахувати значення критерію Прандтля Pr для води при t2сер(води) = 29°С за формулою:

Отже, маючи Re = 15890 і Pr = 5,64, одержуємодля пластини з f=0.3 м2

а=0,1, в=0,73, с=0,43 [1],стр.52.

Знаючи величину критерію Нусельта досить легко обчислити значення коефіцієнта тепловіддачі α із такого співвідношення:

Отже, α2 =

Nu 2– значення критерія Нусельта для води;

λ 2– κоефіцієнт теплопровідності води;

l екв– еквівалентний діаметр каналу;

α2 – коефіцієнт тепловіддачі від стінки до води

α2=0,608/0,008x0,1x158900,73 x5,640,43= 18609 Вт/м 2К

8

1 2