Ім'я файлу: РГР-Цехи_инет.doc

Розширення: doc

Розмір: 1934кб.

Дата: 05.11.2021

скачати

Пов'язані файли:

199584.pptx

Розширення: doc

Розмір: 1934кб.

Дата: 05.11.2021

скачати

Пов'язані файли:

199584.pptx

ЗМІСТ

| 1 | Вихідні дані до виконання розрахунково – графічної роботи | |

| 2 | Маршрут обробки деталі | |

| 3 | Розрахунок приведеної виробничої програми цеху | |

| 4 | Розрахунок обладнання для механічного цеху | |

| 5 | Розрахунок чисельності працюючих механічного цеху | |

| 6 | Розрахунок виробничої площі механічного цеху | |

| | | |

| | | |

| | | |

1 Вихідні дані до виконання розрахунково – графічної роботи

Деталь – Корпус (рисунок 1.1);

Рисунок 1.1 - Тривимірна модель корпусу

Річна програма випуску – 300 штук;

Тип виробництва – дрібносерійне;

Періодичності повторення партії виробів – 20 днів;

Величина партії виробів – 25 шт.;

Вага деталі – 10,39 кг.

2 Маршрут обробки деталі

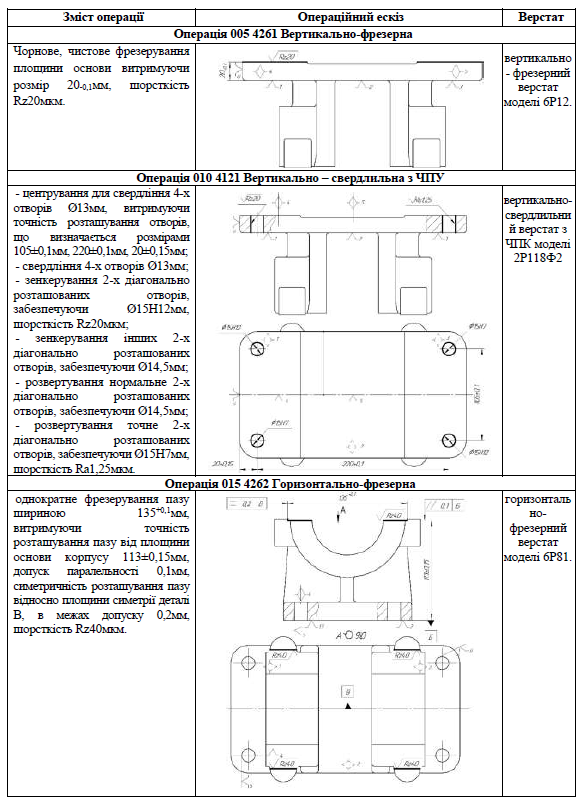

Таблиця 1.1 – Маршрут механічної обробки корпусу

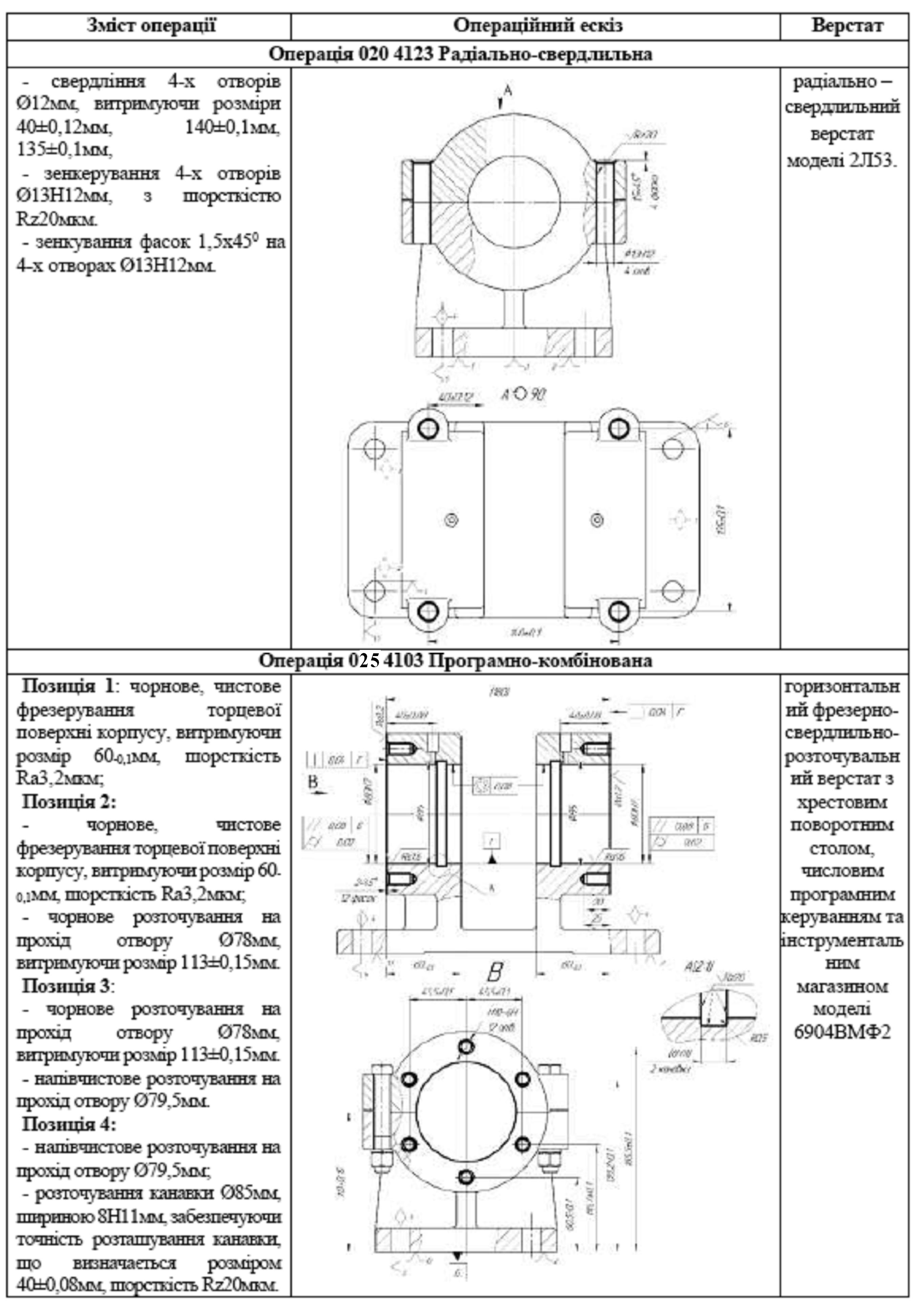

Продовження таблиці 1.1

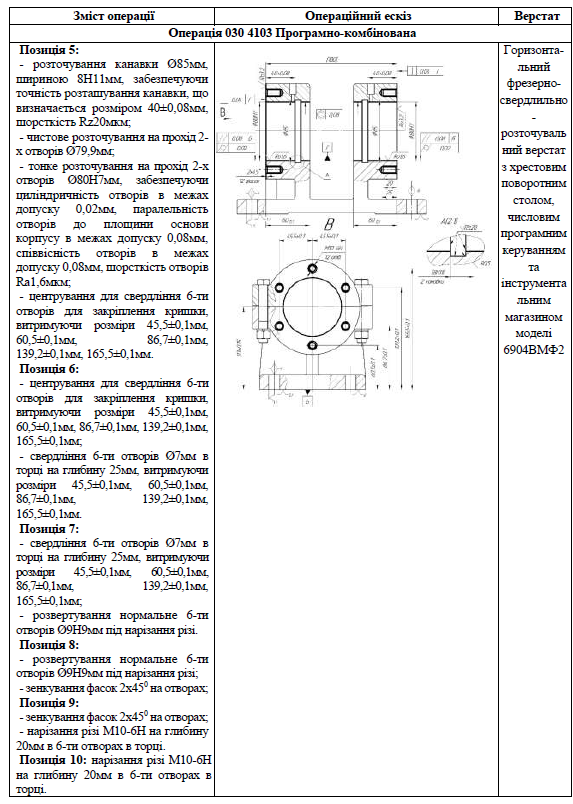

Продовження таблиці 1.1

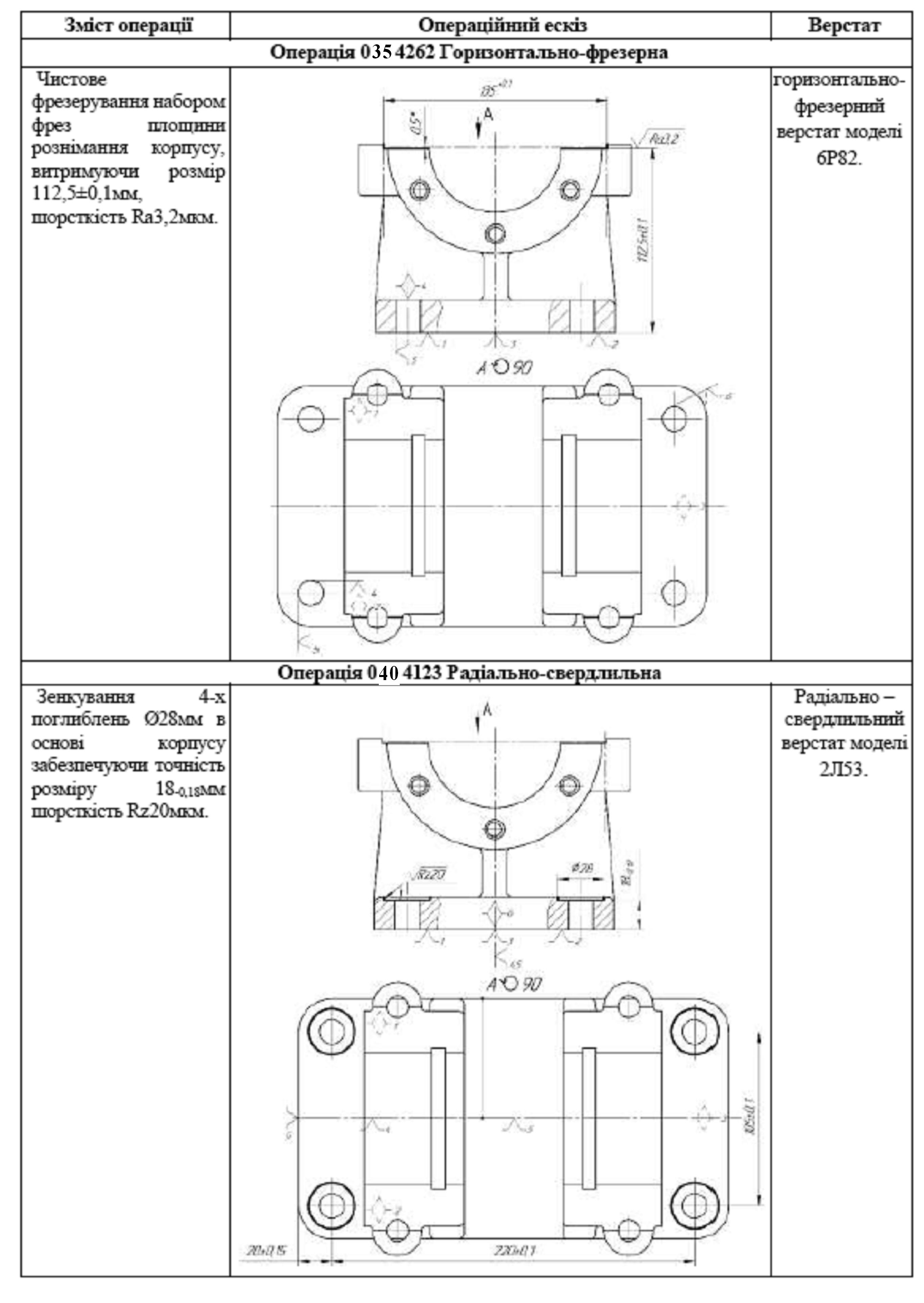

Продовження таблиці 1.1

3 Розрахунок приведеної виробничої програми цеху

Виробничу програму при проектуванні цехів та дільниць визначають на основі виробничої програми заводу, враховуючи встановлений відсоток запасних частин.

Метод проектування за приведеною програмою застосовується для проектування цехів та дільниць середньо- та дрібносерійного виробництва. Це пояснюється тим, що при значній номенклатурі деталей, а також швидкістю їх змінності, неможливо охопити весь обсяг робіт розробки докладних технологічних процесів. В цьому випадку на виробництві використовують маршрутну технологію, а трудомісткість виготовлення визначають еквівалентною трудомісткістю. Для цього всі деталі всі деталі розбивають на дві групи за конструктивними та технологічними ознаками. В кожній групі вибирають деталь-представник. На вказані деталі-представники або розробляють докладні технології за процесами з визначенням трудомісткості їх обробки, або їх дорівнюють до деталей, які виготовляються у виробництві, на які є трудомісткості їх виробництва.

Для кожного виробу (деталі), окрім виробу-предстаника, приведену програму випуску розраховують за формулою [1]:

де Пх – задана річна програма випуску приводимого виробу, шт.;

Кпр – загальний інтегральний коефіцієнт приведення даного об’єкту:

Коефіцієнт приведення за вагою КВ, розраховують за формулою:

, (3.3)

, (3.3)де Gх,Gпр – вага приводимого виробу та виробу-представника.

Коефіцієнт приведення за серійністю КС визначається в залежності від співвідношення Ппр/Пх за формулою:

, (3.4)

, (3.4)де Ппрта Пх – річні програми випуску, в шт., вироба-представника та приводимого вироба;

α – показник ступеня, α=0,15 для об'єктів середнього машинобудування.

Коефіцієнт приведення за складністю Кскл, який враховує особливості розглядаємих об’єктів, є суб’єктивним та назначається технологом. Його величина може бути близькою або дорівнювати одиниці.

де Нх, Нпр – кількість поверхонь, які оброблюються у приводимого виробу та вироба-представника.

Розрахуємо невідомі значення коефіцієнтів приведення за масою, за серійністю, за складністю та приведеного коефіцієнту, а також розрахуємо приведені програми для кожного з виробів.

Виріб-представник – це виріб 1 (корпус).

Розрахуємо коефіцієнти приведення за масою:

Розрахуємо коефіцієнти приведення за серійністю:

Розрахуємо коефіцієнти приведення за складністю:

Розрахуємо коефіцієнти приведення:

Розрахуємо зведені програми:

Дані зводимо в таблицю 3.1.

Таблиця 3.1 – Відомість розрахунку приведеної програми

| Найменування виробу | Річний випуск, шт | Вага, т | Коефіцієнти приведення | Приведена програма на річний випуск ППР | ||||

| Одного виробу | Річної програми | За вагою КВ | За серійністю КС | За складністю КСКЛ | Загальний КПР | |||

| 1. Корпус | 300 | 0,01039 | 3,117 | 1 | 1 | 1 | 1 | 300 |

| 2. Вилка | 3000 | 0,00238 | 7,14 | 0,38 | 0,71 | 0,62 | 0,12 | 360 |

| 3. Корпус | 3000 | 0,0059 | 17,7 | 0,69 | 0,71 | 0,86 | 0,42 | 1260 |

| | 6300 | 0,01867 | 27,957 | | 1920 | |||

В результаті проведених розрахунків знайдені коефіцієнти приведення за вагою, за серійністю, за складністю та загальні приведені коефіцієнти, а також розраховано приведені програми для кожного з виробів та приведена програма на річний випуск.

4 Розрахунок обладнання для механічного цеху

Кількість виробничого обладнання може бути розрахована двома способами детальний та укрупнений.

Укрупнений спосіб використовується для розрахунку обладнання на стадіях техніко – економічного обґрунтування, а детальний використовується на стадії розробки робочих креслень деталей.

Необхідну кількість верстатів для непоточного виробництва даного типу СР розраховують за формулою:

де

FД – дійсний (розрахунковий) річний фонд часу роботи верстату у зміну. Приймається для універсальних металорізальних верстатів 2030 год.;

m – кількість змін роботи верстата у добу (2 зміни).

Сумарну трудомісткість

де Тшк – штучно-калькуляційний час обробки всіх деталей на верстатах даного типорозміру;

N – річна кількість кожної деталі, яка закріплена за верстатами даного типорозміру, N=300 шт.

Для підрахунку потрібної кількості верстатів необхідно визначити Тшк для операції 005 вертикально-фрезерна.

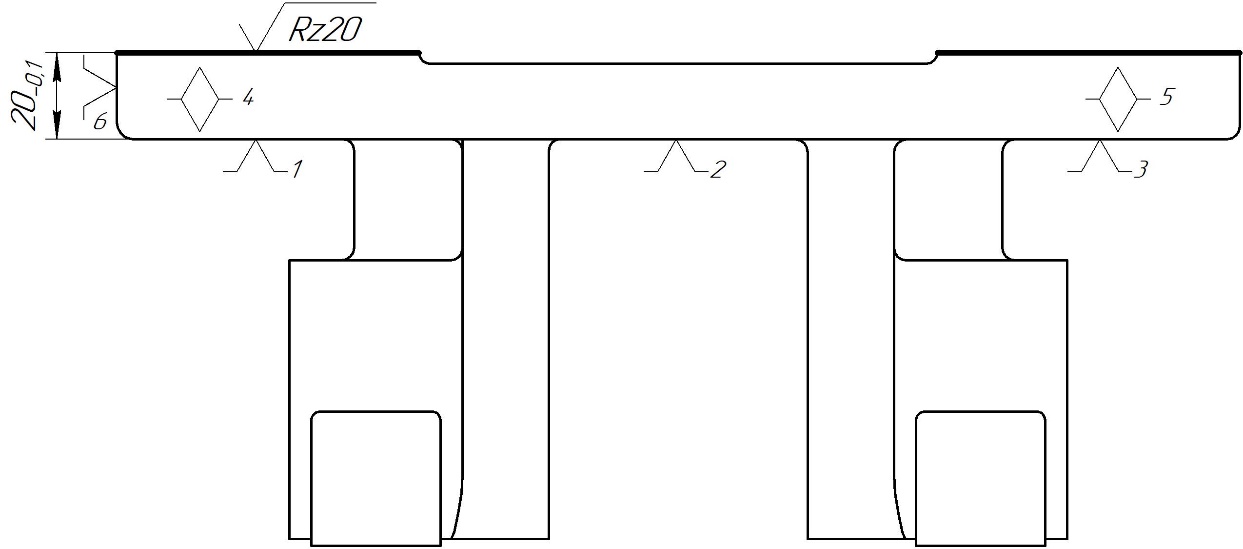

Ескіз обробки зображений на рисунок 4.1.

Рисунок 4.1 – Ескіз операції 005

Мета операції: обробка площини основи корпусу.

Зміст операції:

фрезерувати начорно площину основи витримуючи розмір 21-0,4мм;

фрезерувати начисто площину основи витримуючи розмір 20-0,1мм шорсткість Rz20мкм.

Обладнання: вертикально-фрезерний верстат моделі 6Р12.

Вибір пристрою: спеціальний пристрій.

Різальний інструмент: фреза торцева насадна зі вставними ножами, оснащеними пластинами з твердого сплаву ВК6, Ø160мм, кількість зубців z=16, ГОСТ 9473-80.

Вибір засобів контролю: штангенциркуль ШЦ – 1 - 250 - 0,01 ГОСТ 166-89 з точністю вимірювання 0,01мм.

Режими різання визначаються за нормативами [3-5]. Результати розрахунку режимів різання для операції 005 наведені в таблиці 4.1.

Таблиця 4.1 – Режими різання для операції 005

| № | Оброблювана поверхня та позиції обробки | Глибина різання t, мм | Подача S, мм/об(мм/зуб) | Частота обертання n, хв-1 | Швидкість різання V, м/хв | Хвилинна подача Sхв, мм/хв | Розрахункова довжина обробки L, мм | Число робочих ходів, і | Основний час, Т0, хв |

| 005 | Вертикально-фрезерна | ||||||||

| чорнове фрезерування основи | 2,8 | 0,50 | 250 | 122,0 | 125 | 400 | 1 | 3,20 | |

| чистове фрезерування основи | 1,0 | 0,40 | 400 | 205,0 | 160 | 400 | 1 | 2,50 | |

| Разом | 5,70 | ||||||||

Визначення норм часу на операції 005 технологічного процесу проводиться згідно нормативів [6].

Визначення основного, технологічного часу.

Норма То наведена в таблиці 4.1:

То= 3,2+2,5=5,7 хв.

2. Визначення допоміжного часу:

Тдоп =(Твст +Тпер + Тд.вим)·К (4.3)

де Твст– час на встановлення та зняття заготовки, Твст =2,5 хв.;

Тпер– час пов’язаний з переходом, Тпер =0,8 хв.;

Тд.вм – час на контрольні вимірювання, Тд.вм =0,6 хв.;

К – поправочний коефіцієнт на допоміжний час в залежності від розміру партії оброблюваних деталей, серійності виробництва К=1,2, тоді

Тдоп=(2,5+0,8+0,6)·1,2=4,68 хв.

Визначення оперативного часу:

Топ = То + Тдоп =5,7 + 4,68 = 10,38 хв.

4. Визначення часу на обслуговування робочого місця, відпочинок та перерви здійснюється у % від оперативного часу:

Тобс = Торг + Ттех + Твідп (4.4)

Торг- час на організаційне обслуговування: Торг =12,5% від Топ,;

Торг= 0,125·10,38=1,3 хв.

Ттех – час на технічне обслуговування: Ттех=8,4% від Топ;

Ттех= 0,084·10,38=0,87 хв.

Твідп – час на відпочинок: Твідп =4% від Топ;

Твідп= 0,04·10,38=0,42 хв.

Тобс=1,3+0,87+0,42=2,59 хв.

Визначення штучного часу.

Норм штучного часу визначається:

Тшт = Топ +Тобс (4.5)

Тшт = 10,38+2,59=12,96 хв.

6. Визначення підготовчо-заключного часу.

Тп.з = 15хв.

7. Визначення штучно-калькуляційного часу.

Штучно-калькуляційний час визначаємо за формулою:

де n – кількість деталей в операційній партіїn =25 шт.

Отже сумарна трудомісткість

Визначимо необхідну кількість верстатів для операції 005:

Знайдений результат Ср округляємо до ближчого цілого числа.

Приймаємо Сп=1 верстат.

На всі інші операції умовно приймаємо по 2 верстати.

Коефіцієнт завантаження обладнання для кожного типу верстата:

де Ср, Сn – відповідно розрахункова та прийнята кількість верстатів.

Для операції 005 вертикально-фрезерна:

Як показали розрахунки, для виконання даної операції при заданій річній програмі випуску доцільним є використання одного верстату, але оскільки коефіцієнт завантаження в нашому випадку

5 Розрахунок чисельності працюючих механічного цеху

В механічних цехах працюють робітники, службовці, молодший обслуговуючий персонал та інші. Робітники поділяються на виробничі та допоміжні.

Службовці діляться на інженерно-технічних робітників та розрахунково-конторський персонал.

Кількість робітників-верстатників розраховують двома способами: по загальному нормувальному часу необхідному для виконання річної програми випуску та по заданій кількості верстатів:

Розрахунок чисельності працюючих в цеху проведемо по заданій кількості верстатів за формулою:

де Фд – річний дійсний фонд роботи верстату, Фд=2030 год;

Сп– кількість прийнятих верстатів в цеху;

Кз – коефіцієнт завантаження для дрібносерійного виробництва, Кз=0,85;

m – кількість змін, 2 зміни;

Фр – річний дійсний фонд роботи робітника, Фр=1860 год.

Кв– коефіцієнт багатоверстатного обслуговування, Кв=1.

Умовно кількість верстатів Сп в цеху приймаємо:

на І дільниці – 15 (корпус);

на ІІ дільниці – 8 (вилка);

на ІІІ дільниці – 10 (корпус).

Загальна кількість верстатів в цеху – 33 верстатів.

Розрахуємо кількість робітників верстатників по кількості верстатів:

Виробничі робітники в механічних цехах мають шести розрядну тарифну сітку. Середній розряд для одиничного та дрібносерійного виробництва – 3-4; для багатосерійного виробництва – 2,75-3; для масового виробництва – 2,25-2,75.

До допоміжних робітників відносять налагоджувальників, комірників, заточувальників, слюсарів-ремонтників, транспортних робітників. Їх кількість визначається у відсотках від кількості виробничих робітників. В серійному виробництві загальна кількість робітників складає 18-25% від виробничих: [7]:

Кількість слюсарів визначається в залежності від кількості робітників-верстатників. Для одиничного та дрібносерійного виробництва це 3-5% від виробничих [7]:

Інженерно-технічні робітники: начальство, інженери-технологи, диспетчери, економісти, конструктори. Кількість ІТР становить 15-18% від загальної кількості робітників[7]:

Кількість лічильно – конторського персоналу (рахівники, креслярі, телефоністи) встановлюється з розрахунку 2...3% від загальної кількості всіх працюючих механічного цеху [7]:

Кількість молодшого обслуговуючого персоналу (двірники, прибиральники, гардеробники, кур'єри) встановлюється з розрахунку 2...3% від загальної кількості всіх працюючих механічного цеху [7]:

Загальна кількість робітників механічного цеху, які зайняті на виробництві:

6 Розрахунок виробничої площі механічного цеху

Площа цеху за своїм призначенням розподіляється на виробничу, допоміжну та площу службово-побутових приміщень.

До виробничої площі відноситься площа, яка зайнята верстатами, проїзди та проходи для людей та транспорту між рядами верстатів, складами заготовок біля верстатів.

Виробнича площа дільниці визначається за формулою:

де Fверст – середня величина площі для середніх габаритів верстатів 18...22 м2 7;

Сп– кількість верстатів механічної дільниці (дивись розділ 5).

Для дільниці І:

Для дільниці ІІ:

Для дільниці ІІІ:

Загальна виробнича площа механічних дільниць:

Розрахуємо площу складу заготовок та матеріалів:

де Q – маса заготовок необхідна для роботи цеху на протязі року, Q=27,957т.;

t – кількість календарних днів запасу, t=20 днів;

Ф – кількість робочих днів в 2021 році, Ф=247 днів;

g – середня вантажонапруженість площі складу, для дрібносерійного виробництва g=1 т/м2;

k – коефіцієнт використання площі складу з врахуванням переходів та майданчиків прийому вантажу (k=0,35...0,4).

Розрахуємо площу заточного віділення:

Площа заточного відділення визначається кількістю заточних верстатів та їх габаритами. Для обслуговування середніх механічних цехів з кількістю верстатів до 200 одиниць, розміщується одне заточне відділення. Площа заточного відділення визначається за питомою площею одиниці обладнання відділення. За рекомендаціями 7 становить fв=10…12м2 та визначається за формулою:

де

При укрупненому розрахунку кількість заточних верстатів приймається у % відношенні від кількості основних верстатів - 9…12%, що обслуговуються цим заточним відділенням.

Площа заточного відділення:

Розрахуємо площу інструментально-роздаточної кладової, яка служить для забезпечення робочих місць верстатників інструментом та пристроями. У даному цеху для всіх видів інструмента – різального, допоміжного та вимірювального, а також для пристроїв та оснащення влаштовуємо один інструментально – роздавальний склад. Склад обладнаний стелажами. Площа інструментально-роздаточних кладових за рекомендаціями 7 визначається із розрахунку на один верстат в залежності від типу виробництва.

де Fі - питома виробнича площа на один верстат для серійного виробництва, Fі =0,65 м2;

Cвер - кількість верстатів, які обслуговуються, Cвер =33 шт.

Розрахуємо площу відділення для приготування та роздачі ЗОР:

Площа відділення для приготування ЗОР укрупнено приймається в залежності від кількості обладнання. Якщо виробничого обладнання в цеху від 10 до 60 одиниць площа відділення приймається від 35-40 м2.

Приймаємо

Розрахуємо площу службово-побутових приміщень:

Рекомендуються наступні площі на одного працюючого:

медпункт – 0,15 м2;

ІТР – 4 м2;

гардероб – 2,6 м2;

санвузол – 0,2 м2.

Враховуючи, що загальна кількість працюючих в механічному цеху 89 чоловік, маємо:

площа медпункту –

площа ІТР –

площа гардероба –

площа санвузлів –

Загальна корисна площа механічного цеху без врахування необхідних проході та правил розташування обладнання, буде становити: