Ім'я файлу: курсовая.docx

Розширення: docx

Розмір: 263кб.

Дата: 06.12.2021

скачати

Пов'язані файли:

Комплексний іспит ТТ.docx

Pz 2 (2).doc

Розширення: docx

Розмір: 263кб.

Дата: 06.12.2021

скачати

Пов'язані файли:

Комплексний іспит ТТ.docx

Pz 2 (2).doc

ЗМІСТ

ВСТУП

1. ТЕОРЕТИЧНА ЧАСТИНА

2. РОЗРАХУНКОВО-КОНСТРУКТОРСЬКА ЧАСТИНА

2.1 Теплові розрахунки

2.2 Гідравлічний розрахунок апарату

2.3 Конструктивний розрахунок теплообмінника

2.4 Розрахунки на міцність

2.5 Розрахунки і вибір допоміжного обладнання

3 НОВИЗНА ПРИЙНЯТИХ НОВИХ КОНСТРУКТИВНИХ РІШЕНЬ

ВИСНОВКИ

ПЕРЕЛІК ДЖЕРЕЛ ІНФОРМАЦІЇ

ВСТУП

Теплопередача – це наука про процеси поширення теплоти. Розрізняють три різних способи перенесення теплоти: теплопровідність, конвекція і теплове випромінювання. У реальних установках теплота передається комбінованим шляхом, проте внесок цих трьох складових у загальний перенесення теплоти неоднаковий і визначається багатьма факторами: природою теплоносія, агрегатним станом, температурних і гідродинамічними умовами і т. д.

Теплообмінні апарати — пристрої у яких здійснюється теплообмін між двома або декількома твердими, рідкими, газоподібними середовищами у різних комбінаціях. У якості теплоносіїв може виступати газ, пара, рідина або тверде тіло.

Теплообмінні апарати призначені для проведення процесів теплообміну при необхідності нагрівання або охолодження технологічного середовища з метою її оброблення чи утилізації теплоти. Теплообмінна апаратура становить досить значну частину технологічного обладнання в хімічній і споріднених галузях промисловості.

Нагрівання, охолодження, пастеризація та стерилізація належать до найпоширеніших процесів у різних галузях харчової промисловості. Залежно від температурних, гідромеханічних та інших умов ведення процесу застосовують різноманітні методи теплової обробки рідин. Для кожного конкретного процесу доводиться вибирати найбільш доцільний технологічно і економічно метод нагрівання чи охолодження та відповідні теплоносії.

В залежності від призначення апарати використовують як нагрівачі і охолоджувачі. Теплообмінники за способом передачі теплоти поділяють на поверхневі, де відсутній безпосередній контакт теплоносіїв, а передача тепла відбувається через тверду стінку, і змішувальні де теплоносії контактують безпосередньо. Поверхневі теплообмінники в свою чергу поділяються на рекуперативні і регенеративні, в залежності від одночасного або почергового контакту теплоносіїв з розділяє їх стінкою.

Рекуперативними називають теплообмінники, у яких теплообмін між теплоносіями відбувається через стінку, що розділяє їх. Вони можуть працювати як в безперервному, так і в періодичних режимах. Більшість

рекуперативних теплообмінників працюють в безперервному режимі.

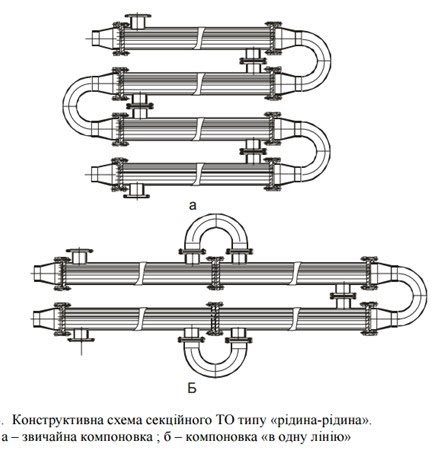

Кожухотрубні теплообмінники одержали найбільше поширення, вони призначені для роботи з теплоносіями рідина-рідина, газ-газ і являють собою апарати виконуються з пучків труб. За кількістю ходів всі кожухотрубні теплообмінники ділять на: одна, двох, чотирьох і шестиходові.

Пластинчасті теплообмінники мають плоскі паралельні поверхні теплообміну, які утворюють канали для проходу теплоносіїв. Такі теплообмінники застосовують для теплоносіїв з приблизно рівними коефіцієнтами тепловіддачі. Для інтенсивності процесу теплообміну і для збільшення площі поверхні теплообміну пластин надають різний профіль.

Метою данної роботи є розрахунок і проектування технологічного апарату або агрегату, що входить до складу технологічної системи, призначеної для промислового виробництва певної продукції.

Основні задачі курсового проекту:

закріплення та систематизація одержаних студентами теоретичних та практичних знань;

знайомство з основними принципами та методами розрахунку типової апаратури харчових виробництв;

розвиток навичок прийняття технічних рішень, їх обгрунтування та доказу прийнятого вибору;

ТЕОРЕТИЧНА ЧАСТИНА

Теплообмінними апаратами, або теплообмінниками, називають пристрої, що призначені для передачі теплоти від більш нагрітого теплоносія (рідини або газу) до менш нагрітого, або між теплоносієм і твердим тілом (стінкою, насадкою). До теплообмінного апарату належать випарники, економайзери, льодогенератори, парогенератори, повітронагрівачі, градирні тощо. Застосовують теплообмінні апарати у теплоенергетиці, промисловості, сільському господарстві, системах вентиляції та опалення тощо.

Класифікують теплообмінники за різними ознаками:

за способом передачі тепла розрізняються теплообмінники:

змішування, у яких робітничі середовища безпосередньо стикаються або перемішуються,

поверхневі теплообмінники - рекуперативні, в яких один бік поверхні теплообміну весь час омиває гарячий теплоносій, а другий - холодний; регенеративні, в який одна і та сама поверхня теплообміну поперемінно омивається то одним, то другим теплоносієм.

за призначенням:

випарні;

холодильники;

конденсатори.

за видом теплоносіїв залежно від агрегатного стану:

рідинно-рідинні - при теплообміні між двома рідкими середовищами;

парорідинні - при теплообмінні між парою і рідиною (парові підігрівники, конденсатори);

газорідинні - при теплообмінні між газом і рідиною (холодильники для повітря);

газо-газові - при теплообмінні між газовими середовищами;

паро-газові - при теплообмінні між парою та газом.

за тепловим режимом розрізняють теплообмінники:

періодичної дії, у яких спостерігається нестаціонарний тепловий процес,

безперервної дії - зі сталим у часі процесом.

У теплообмінниках переодичної дії тепловій обробці піддається окрема порція (завантаженого) продукту і його кількості параметри процесу безперервно варіюють, у робочому режимі апарата в часі.

При безперервному процесі параметри його також змінюються, але уздовж проточної частини апарата, замикаючись постійним в часі в даному переризі потоку. Безперервний процес характеризується сталістю теплового режиму і витрати робочого середовища, що протікають через теплообмінник.

Взмішувальних теплообмінниках теплообмін здійснюється шляхом безпосереднього контакту і змішування гарячого і холодного теплоносія.

Прикладами таких апаратів є скрубери, в який проходить взаємодія між рідкою і газоподібною фазами. Для збільшення поверхні зіткнення фаз рідина розбризкується на маленькі краплі або стікає тоненькою плівкою на поверхню спеціальної насадки (наприклад, керамічним кільцям, кускам коксу, дерев’яними рейками). Різновидністю скрубера є градирні, що призначені для охолодження води повітрям.

Поверхневі теплообмінні апарати розділяються на регенеративні і рекуперативні. В регенеративних теплота гарячих газів акумулюється теплоємкою насадкою (наприклад, металічними шарами або листами, керамічною сипучою масою, цеглою), а потім передається нагріваючому газу шляхом його продування через гарячу насадку. Прикладом такого апарату може бути обертовий регенеративний повітропідігрівники. В рекуперативних апаратах теплота від гарячого теплоносія передається до холодного через розділяючу їх стінку.

В залежності від взаємного направлення потоку гарячої і холодної рідини розрізняють три основні схеми руху рідин:

прямоточні – якщо обидві рідини рухаються паралельно в одному напрямі;

протитоком – якщо обидві рідини рухаються паралельно, але в протилежних напрямках;

перехресним потоком – якщо одна рідина рухається в напрямі, перпендикулярному напрямі руху другої рідини.

Кожухотрубний теплообмінник має конструкцію, що складається з декількох елементів. Головним з них є трубна система, що складається з великої кількості труб малого діаметру. Таке рішення покликане збільшити поверхня теплопередачі, яка може становити кілька тисяч квадратних метрів.

В залежності від призначення і особливостей конструкції розрізняють такі типи кожухотрубчатих теплообмінників: жорсткі, нежорсткі і напівтверді, одноходові і багатоходові, прямоточні, поперечнотечійні і протитечійні, горизонтальні, вертикальні, похилі.

Кожухотрубчатий теплообмінник може працювати з різними видами теплоносіїв, такими як газ, пара або вода. У разі необхідності роботи з великим коефіцієнтом теплопередачі рекомендується використовувати теплообмінники кожухотрубні поперечного типу. Конструкція цих апаратів забезпечує протікання первинного теплоносія поперек пучка труб. Особливістю таких пристроїв є підвищена кількість трубних секцій, для отримання необхідної різниці температур між теплоносіями. При використанні газу в якості первинного теплоносія, кожухотрубчаті теплообмінники оснащують ребристими трубами.

Кожухотрубні теплообмінники мають наступні умовні позначення: конденсатори - К, випарники — И, теплообмінники — Т, холодильники — X. Друга буква умовного позначення показує наявність конструкційних пристроїв для компенсації температурних деформацій: ТН — теплообмінник з нерухомими трубними гратами; ТП — теплообмінник з плаваючою головкою; ХК — холодильник з температурним компенсатором на кожусі; ИУ — випарник з U-образними,трубками.

Конденсатор, призначеній для охолодження відповідних рідких потоків до температур, що забезпечують утворення кристалів деяких складових суміш речовин. Залежно від температурного режиму кристалізації в цих апаратах в якості охолоджуючого агента використовуються вода або спеціальні холодоагенти у вигляді охолоджених розсолів, випаровуються аміаку, пропану та ін.

Холодильники та конденсатори, призначені для охолодження потоку або конденсації парів з використанням спеціального охолоджуючого агента (вода, повітря, аміак випаровується, пропан та ін). Охолодження та конденсація в цих апаратах є цільовими процесами, а нагрівання охолоджуючого агента побічним. Охолоджуючі агенти: найпоширенішим і дешевим охолоджуючим агентом є вода, що використовується для охолодження до 30-350С. Воду широко застосовують в якості охолоджуючого агента внаслідок її доступності відносно високого коефіцієнта тепловіддачі до поверхні. Рух охолоджуючого повітря здійснюється за допомогою нагнітання його вентилятором, а взимку, у ряді випадків, за рахунок природної циркуляції. Витрати енергії на привід вентиляторів у багатьох випадках менше витрат енергії на водяне охолодження, до яких входять витрати на підйом води з водойм, так і на переміщення води при оборотному водопостачанні. Якщо врахувати ще витрати, пов'язані із створенням та експлуатацією системи каналізації, а також шкоду заподіяну внаслідок забруднення водойм, то , як це показано багатьох техніко-економічними розрахунками, застосування повітря в якості охолоджуючого агента є важливим заходом для розвитку промисловості.

2 розрахунково-конструкторська частина

2. 1 Тепловий розрахунок апарату

Вихідні дані. Продуктивність апарата G =2,5 кг/с, температура продукту: на вході в апарат (початкова) t1 = 32оС; на виході із апарату (кінцева) t2 = 74оС; температура гріюючого пару tп = 118оС (при абсолютному тиску 2,025 атм). Швидкість руху продукту w = 2,2 м/с. Діаметр труб 30 х 2,5 мм, тобто внутрішній dв = 0,025 м; зовнішній dз = 0,03 м. Довжина труб у пучку lт = 2,5 м. Матеріал труб – мідь, товщина шару забруднення на поверхні трубок σ= 0,001 м, абсолютна шорсткість внутрішньої стінки трубки Δ = 0,01. Коефіцієнт корисної дії (к.к.д) насосу η = 0,8

Підрахуємо різницю температур теплоносія і продукту:

а) велика різниця температур

∆tБ = tП –t1 = 118-32= 860C;

б) менша різниця температур

∆tМ = tП –t2 = 118-74= 440C;

Оскільки

=86/44=1,9≤=2, то при подальших розрахунках використовуємо середньоарифметичну різницю температур

=86/44=1,9≤=2, то при подальших розрахунках використовуємо середньоарифметичну різницю температур ∆tср =

= (84-44)/2=21 0C;

= (84-44)/2=21 0C;2. Обчислюємо середню температуру продукту

tср = tП - ∆tср =118-21= 970C;

3. Різниця температур теплоносія і стінки

∆t1 =

∆ tср =0,6*21= 12,60C;

∆ tср =0,6*21= 12,60C;Де

0,6 – відношення термічного опору з боку теплоносія до загального опору.

0,6 – відношення термічного опору з боку теплоносія до загального опору.3. Різниця температур стінки і продукту.

∆t2 =

∆tср = (1- 0,6- 0,06)*21 =7,14 0C;

∆tср = (1- 0,6- 0,06)*21 =7,14 0C;Де

= 0,06 - відношення термічного опору стінок (матеріалу труби, забруднень) до загального термічному опору.

= 0,06 - відношення термічного опору стінок (матеріалу труби, забруднень) до загального термічному опору.5. Обчислюємо температуру стінки з боку теплоносія

tСТ1 = tП - ∆t1 = 118-12,6 =105,4 0С

Температура стінки з боку продукту

tСТ2 = tср + ∆t2 =97+7,14 =104,140C

Обчислюємо температуру плівки конденсату теплоносія

tпл = 0,5 ( tП + tСТ1) =0,5( 97+105,4) = 101,2 0С

По таблиці [2,c,520] при температурі плівки конденсату

tпл= 101,20С визначаємо параметри цієї плівки:

-щільність

=958

=958 ;

;-теплоємкість

спл = 4400

спл = 4400  ;

;-коефіцієнт теплопровідності

= 67,5

= 67,5 -2

-2  ;

;-динамічний коефіцієнт в'язкості

= 0,284

= 0,284 -3

-3  .

.9. По таблиці LVI [2,с.531-532] знаходимо питому теплоту конденсації пари (при tП= 1180С) r=2164

.

.10. Обчислюємо коефіцієнт тепловіддачі від теплоносія до стінок трубок

1 = 1,15

1 = 1,15 =4270

=4270 .

.11. Визначаємо по таблиці [2,c,520]:

а) параметри води, що нагрівається, залежно від tср= 970С:

-щільність

=0,697

=0,697  ;

;-теплоємність

спр = 4200

спр = 4200  ;

;-коефіцієнт теплопровідності

= 68,3

= 68,3 -2

-2  ;

;-динамічний коефіцієнт в'язкості

= 0,28

= 0,28 -3

-3 .

.- коефіцієнт об’ємного розширення βпр= 0,75

б) параметри пристінного шару продукту залежно від tCТ2= 104,14 0C:

-щільність

= 975

= 975  ;

;-теплоємкість

СТ = 4295

СТ = 4295  ;

;-коефіцієнт теплопровідності

= 67,4

= 67,4 -2

-2 ;

;-динамічний коефіцієнт в'язкості

= 0,33

= 0,33  -3

-3 .

.12. Визначаємо число Рейнольда для потоку продукту

Re =

49500

4950013. Визначаємо число Прандтля для потоку продукту:

Pr =

= 3,5

= 3,514. Визначаємо число Прандтля для пристінного шару продукту

Pr =

= 2,1

= 2,115.Обчислюємо відношення:

М =

= 1

= 116. Оскільки значення числа Рейнольдса Re>10000, то має місце розвинений турбулентний режим руху продукту в трубках теплообмінника, а значить, переходимо до виконання наступного пункту розрахунку.

17. Обчислюємо критерій Нуссельта для турбулентного режиму руху продукту в трубах

Nu = 0,021

= 68,4

= 68,418. Визначаємо коефіцієнт тепловіддачі від стінки до продукту

1868,7

1868,7

19. Визначаємо значення термічного опору стінки (термічним опором забруднень нехтуємо)

RСТ =

=

=  .

.Де

= 384 - коефіцієнт теплопровідності міді по таблиці ХХVIII [2,c.512].

= 384 - коефіцієнт теплопровідності міді по таблиці ХХVIII [2,c.512].20. Загальний коефіцієнт теплопередачі між середовищами

К =

К=704,22

21. Різниця теплових потоків з боку теплоносія і з боку продукту

А =

= 44330

= 4433022. Перевіряємо, чи не перевищує різницю термічних навантажень із сторін теплоносія і продукту поверхня теплообміну більш, ніж на 5%. Це виконується при умові {}

< 0, тобто різниця теплових навантажень з боку теплоносія і продукту не перевищує 5%, що і вимагалося одержати. {=

< 0, тобто різниця теплових навантажень з боку теплоносія і продукту не перевищує 5%, що і вимагалося одержати. {= = 44330-(0,05 х4289,84х13)=41541 > 0.

= 44330-(0,05 х4289,84х13)=41541 > 0.23. Визначаємо кількість теплоти, переданої через поверхню теплообміну від теплоносія до продукту по формулі:

Q =G

442470Вт.

442470Вт. 24. Визначаємо потрібну поверхню теплообміну по формулі:

=1,47м2

=1,47м225. Визначаємо витрату теплоносія (пара) по формулі:

Gгр=

=0,23 кг/с

=0,23 кг/сДе х – коєфіціент, який враховує теплові витрати в навколишнє середовище (приймаємо х=1,15; спл- теплоємність плівки конденсату при уточненій температурі 1400С Дж/кг К(приймається по відповідних таблицях [2] ).

26. Визначаємо площу перетину всього потоку продукту (площа перетину пучка труб) по формулі:

f=

=0,00126 м2

=0,00126 м227. Обчислюємо кількість труб в пучку по формулі:

= 2,57=3

= 2,57=3Одержаний результат округляємо до цілого числа n=3 .

28. Визначаємо уточнене значення швидкості руху продукту

=1,8 м/с

=1,8 м/с Набуте значення швидкості практично не відрізняється від прийнятого по умові w = 1 розбіжність всього на 0,4 м/с.

29. Визначаємо розрахункову довжину трубки в пучку

L =

=6,2м.

=6,2м.Де dр – розрахунковий діаметр трубки, визначуваний залежно від співвідношення між α1 і α2, приймаємо dр = dв = 0,025 м.

30. Визначаємо число ходів теплообмінника

Z =

= 5,6

= 5,6Одержаний результат округляємо до цілого числа z=6

31. Необхідне число труб в трубній решітці теплообмінника

np=

= 18

= 182.2 Гідравлічний розрахунок апарату

32.Перевіряємо умову вибору рівняння для розрахунку коефіцієнта тертя води об стінки труб

.

.

Оскільки значення критерію Рейнольдса дорівнює 21357,1 то режим руху рідини в трубках тепллообмінника – розвинений турбулентний. Тоді Коефіцієнт тертя

визначимо по формулі:

визначимо по формулі: = 0,11

= 0,11  0,11

0,11 = 0,38

= 0,3833. Обчислимо суму коефіцієнтів місцевих опорів в апараті

ζμ = 2 х1,5+ 2 х1 + 2,5 х (4-1)= 12,5

Де -

= 1,5 - коефіцієнт місцевого опору вхідної і вихідної камер (удар і поворот);

= 1,5 - коефіцієнт місцевого опору вхідної і вихідної камер (удар і поворот); =1- коефіцієнт місцевого опору входу (виходу) в труби;

=1- коефіцієнт місцевого опору входу (виходу) в труби; = 2,5 - коефіцієнт місцевого опору повороту на 1800 між ходами і секціями.

= 2,5 - коефіцієнт місцевого опору повороту на 1800 між ходами і секціями.Розрахунок потужності насоса

34. Гідравлічний опір руху води в апараті

=31878,13 Па

=31878,13 Па35. Потужність приводу насоса перекачування води по трубках теплообмінника

N =

(2,5 х31878,13) / (0,68 х 940) = 124,68 Вт.

(2,5 х31878,13) / (0,68 х 940) = 124,68 Вт.4. Конструктивний розрахунок теплообмінника

36. Виконуємо графічно розміщення труб в трубній решітці по 3 в кожному ходу.

37. Труби вальцьовані. Вибираємо крок труб t= 45 мм.

38. Відстань між сусідніми стінками труб S=(7…13) мм. Приймаємо S=10 мм.

39. Діаметр трубної решітки

Dр = 1,13

1,13х45

1,13х45 =0,879м

=0,879мПриймаємо Dр =880мм.

40. Визначаємо внутрішній діаметр корпусу

D= t(b-1)+4dн=45(5-1)+(4 х30) =300 мм.

Приймаємо D= 300 мм.

41. Живий перетин між трубного простору

3,14/4 х(0,32 - 10х0,032)= 0,095 м2.

3,14/4 х(0,32 - 10х0,032)= 0,095 м2.Діаметр патрубка для входу пари в апарат

dп = 1,13

1,13

1,13 =0.158м приймаємо dп =150мм.

=0.158м приймаємо dп =150мм.Діаметр патрубка для виходу конденсату пари

dк= 1,13

=1,13

=1,13 =0,06 м

=0,06 мприймаємо dк= 60 мм.

Діаметр патрубка для входу води в апарат

dВ1= 1,13

1,13

1,13 =0,045м

=0,045мДіаметр патрубка для виходу води з апарату

dB2 =1,13

1,13

1,13 =0,045м.

=0,045м.Приймаємо dВ1 = dB2 =45мм.

5. Розрахунки на міцність

Допустимі напруги при розрахунку по граничним навантаженням посудин та апаратів, що працюють при статичних одноразових навантаженнях, визначаються згідно ГОСТ 14249-89.

Розрахунок на міцність гладкої циліндричної обичайки кожуху, навантаженої внутрішнім надлишковим тиском, проводиться згідно ГОСТ 14249-89.

| |

| Рисунок.1.2 | Розрахункова схема обічайки кожуху теплообмінника |

Виконавча товщина стінки обичайки s, мм:

ssр+с=0,1+1,9=3,1 мм,

| | Де, sр – розрахункова товщина стінки обичайки, мм; с – сума збільшень до розрахункової товщини стінки, мм.  мм, мм, |

| | Де, р – розрахунковий внутрішній надлишковий тиск, МПа; D – внутрішній діаметр посудини, мм; [] – допустимі напруги для матеріалу обичайки кожуху при розрахунковій температурі стінки, МПа; р=1,0 – коефіцієнт міцності подовжнього стикового зварного шва (обичайка кожуха не має останнього завдяки вибору для її виготовлення труби). с=с1+с2+с3=1,5+0+0=1,5 мм |

| | Де, с1 – збільшення для компенсації корозії й ерозії, мм; с2 и с3 – збільшення для компенсації мінусового допуску і технологічне збільшення відповідно (згідно вимог ГОСТ 14249-89 враховуються у випадку, коли їх сумарне значення перевищує 5% номінальної товщини листа), мм. с1=П=0,115=1,5 мм, |

| | П – корозійна проникність матеріалу, мм/год; – термін служби апарата, років. |

Відповідно до наведених у ГСТУ 3-17-191-2000 значень мінімальних товщин стінок обичайок та днищ приймається s=5,0 мм.

Допустимий внутрішній надлишковий тиск [р], МПа:

Умова застосування розрахункових формул (для обичайок та труб при D200 мм):

Умова виконується.

3 Новизна прийнятих нових конструктивних рішень

З метою підвищення ефективності та інтенсифікації процесу теплообміну у спроектованому апараті, за рахунок підвищення значення коефіцієнту тепловіддачі від теплообмінної стінки до продукту і, як наслідок, підвищення значення коефіцієнту теплопередачі, прийнято конструктивне рішення по створенню двоходового руху продукту по трубному простору, що наслідком якого є інтенсифікація гідродинамічного режиму руху потоку порівняно з одноходовою конструкцією. Теплообмінні апарати становлять численну групу теплосилового устаткування, займаючи значні виробничі площі та перевищуючи часто 50% вартості загальної комплектації в теплоенергетиці, хімічної, нафтопереробної та харчової промисловості, і ряді інших галузей. Тому правильний вибір теплообмінників представляється винятково важливим завданням.

Встановленням перегородок у між трубному просторі також досягається деяка інтенсифікація гідродинамічного режиму руху гарячого теплоносія, крім того надається підвищена жорсткість та міцність конструкції трубного пучка.

ВИСНОВКИ

Спроектований на підставі проведених технологічних та проектних розрахунків шестиходовий теплообмінний кожухотрубчастий апарат дозволить проводити технологічний процес пастеризації продукту з заданими технологічними параметрами. Даний курсовий проект являє собою комплекс розрахунково-графічних робіт, з конструювання, вибору кожухотрубного теплообмінника і підбору допоміжного обладнання до нього.

Проведеними проектними та перевірочними розрахунками на міцність визначено розміри конструктивних елементів, підтверджено механічну надійність і конструктивну досконалість спроектованого апарату, що є неодмінною умовою тривалої та безперебійної роботи устаткування у виробничих умовах.

ПЕРЕЛІК ДЖЕРЕЛ ІНФОРМАЦІЇ

1. ГСТУ 3-17-191-2000. Посудини та апарати стальні зварні. Загальні технічні умови. — На заміну ОСТ 26-291-94; Введ. 16.02.2000. — К.: Державний комітет промислової політики України, 2000. — 301 с., іл.

2. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Под ред. Чл.-корр.АН СРСР П.Г.Романкова. – Л.; Химия.-1981.- 560 с.

3. Проектування процесів і апаратів харчових виробництв. Під редакцією В.Н.Стабникова. – К.: Вища школа. -1982.-199с.

4. Лащинський А.А., Толчинський А.Р. Основи конструювання і розрахунку хімічної апаратури: Довідник.- Л.: Машинобудування.- 1970.-752с.

5. https://dl.sumdu.edu.ua/textbooks/22852/266093/index.html

6. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность. — Взамен ГОСТ 14249-89; Введ. 18.05.89. — М.: Гос. ком. СССР по стандартам, 1989. — 80 с., ил.

7. Лащинський А.А. Конструювання зварних хімічних апаратів: Довідник.- Л.: Машинобудування.- 1981.-382 с.

ДНАОП 0.00-1.07-94. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. Введ. 01.03.1995. — К.: Государственный комитет Украины по надзору за охраной труда, 1994. — 200 с.

https://sites.google.com/site/osnoviteplotehnikitagidravliki/rozdil-tretij-teoria-teplomasoobminu/-3-5-teploobminni-aparati/1-klasifikacia-teploobminnih-aparativ

| | | | | | КП.ІТХВ.ХТ1701ПЗ | |||

| | | | | | ||||

| Змн. | Арк. | № докум. | | | ||||

| Розроб. | Гіріченко С. | | | Розрахунок та проектування кожухотрубного теплообмінника для пастеризації продукту | Літ. | Арк. | Аркушів | |

| Перевір. | Рожкова Л.Г. | | | | 3 | | ||

| Консульт. | | | | СНАУ ХТ 1701 | ||||

| Консульт. | | | | |||||

| Н. Контр. | | | | |||||