Зміст

1.Вступ

.Розділ I. Технологія технічного обслуговування та ремонту коробки передач автомобіля КамАЗ - 5320

.1 Особливості будови коробки передач

.2 Технологія технічного обслуговування коробки передач

. Розділ II. Охорона праці та навколишнього середовища

.1 Охорона праці під час виконання робіт з технічного обслуговування та ремонту карданної передачі

.2 Охорона навколишнього середовища

.Висновки

. Список використаних джерел

. Додаток А. Завдання на виконання курсового проекту

ВСТУП

Трансмісія автомобілів призначена для передачі крутного моменту від двигуна до ведучих коліс, зміни його по величіні та напрямку, короткочасного від’єднання двигуна від трансмісії та їх плавного з’єднання.

Коробка передач є складовою частиною трансмісії. У процесі експлуатації в коробці передач відбувається зношування підшипників валів, шліцьових з'єднань, ослаблення кріплень деталей, деформація валів, руйнування шестерень, руйнування підшипників. Вказані несправності є причиною підвищення шумів, вібрацій, стуків у трансмісії, ривків при рушанні з місця і при різкому збільшенні кількості обертів, великих втрат потужності, переданої від двигуна до ведучих коліс, перегріву агрегатів, самовимикання передач і т.д.

Під час руху автомобіля складальні елементи працюють під значними динамічними навантаженнями і тому потребують якісного і своєчасного технічного обслуговування навіть при сприятливих дорожніх умовах.

Збільшення зазорів у з’єднаннях внаслідок спрацювання елементів значно зменшує коефіцієнт корисної дії трансмісії, збільшує ударні навантаження на деталі, зменшує загальний ресурс автомобіля, тому завдання підтримання цих елементів в належному стані є дуже актуальними.

Виходячи з цього нами обрана тема курсового проекту: «Технологія технічного обслуговування та ремонту коробкиї передач КамАЗ - 5320 ».

Мета роботи: розробити технологію технічного обслуговування та ремонту коробки передач автомобіля.

Об’єктом дослідження є процес технічної експлуатації автомобіля, що включає і технологію технічного обслуговування та ремонту коробки передач.

Предметом дослідження є технологія технічного обслуговування і ремонту коробки передач автомобіля КамАЗ - 5320.

З поставленої мети роботи необхідно вирішити наступні завдання:

проаналізувати конструкцію коробки передач автомобіля КамАЗ -5320;

визначити основні несправності коробки передач автомобіля КамАЗ - 5320

розробити технологію технічного обслуговування даної коробки передач;

висвітити питання з охорони праці та навколишнього середовища під час проведення технічного обслуговування та ремонту автомобілів.

Структура курсового проекту складається: із вступу, двох розділів, висновку, списку використаних джерел та додатків.

РОЗДІЛ I. ТЕХНОЛОГІЯ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ТА РЕМОНТУ КОРОБКИ ПЕРЕДАЧ АВТОМОБІЛЯ КамАЗ - 5320

1.1 Особливості будови коробки передач КамАЗ - 5320

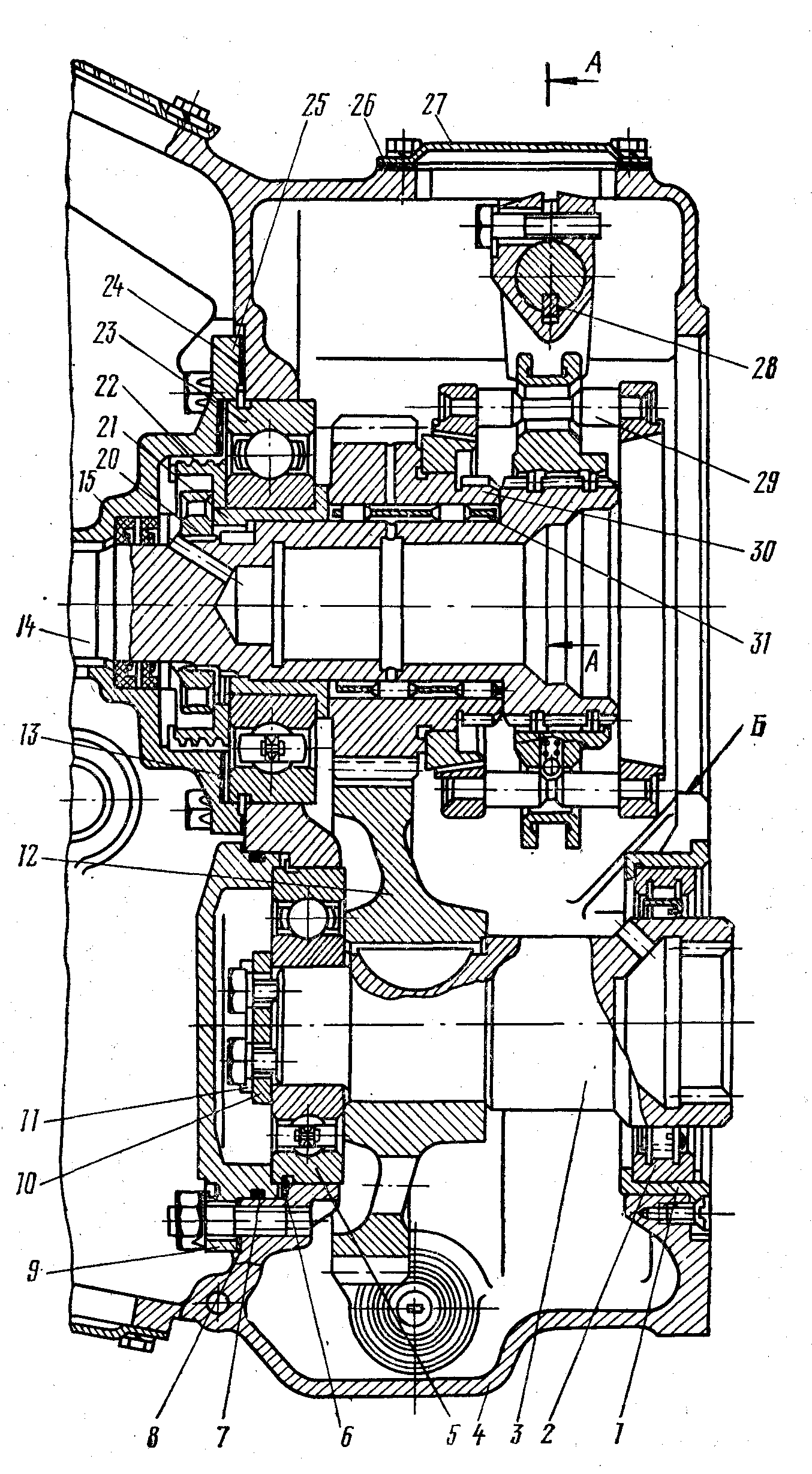

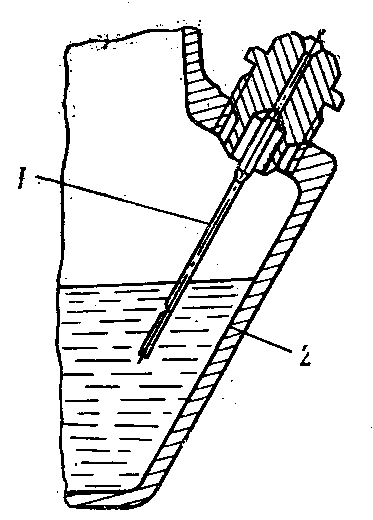

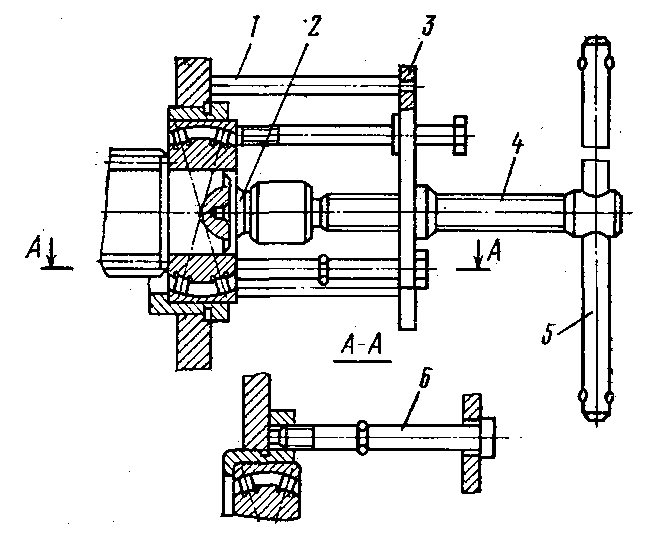

Десятиступінчаста коробка передач моделі 15 (рис. 1.1) складається з основної п'ятиступінчастої коробки передач 1 і переднього двоступінчастого редуктора-дільника 4 передач.

Рис. 1.1. Десятіступенчатая коробка передач моделі 15: 1 - основна п'ятиступінчаста коробка передач; 2 - розпірна втулка, 3 - ущільнювальна прокладка; 4 - дільник передач; 5 - роликопідшипники первинного валу передній; 6 - первинний вал; 7 - кільцева гайка; 8 - шайба, 9 - муфта синхронізатора, 10 - регулювальні прокладки; 11 - кришка заднього підшипника первинного валу.

Основна п'ятиступінчаста коробка передач моделі 15 максимально уніфікована з коробкою передач моделі 14, крім невеликого числа деталей, зміна конструкції яких визваному застосуванням дільника передач. Конструктивні зміни в основній коробці передач наступні:

змінена конструкція первинного валу 6 і кришки 11 заднього підшипника; між кришкою і картером коробки передач відсутня ущільнювальна прокладка;

передньої опорою вторинного валу є роликопідшипник 5, розташований в розточці первинного валу дільника;

замість маслонагнітального кільця на валу на шліцах закріплена гайкою муфта синхронізатора 9;

відсутня передня кришка проміжного валу, замість неї осьове зміщення переднього підшипника вала проміжного обмежує розпірна втулка 2, яка одночасно являється і масло відбійною шайбою;

масляні ванни коробки передач і дільника сполучаються між собою двома отворами, наявними в нижній частині переднього торця коробки передач і в задній стінці дільника.

осьовий хід ведучого вала регулюється сталевими прокладками 10 товщиною 0,2 і 0,3 мм.

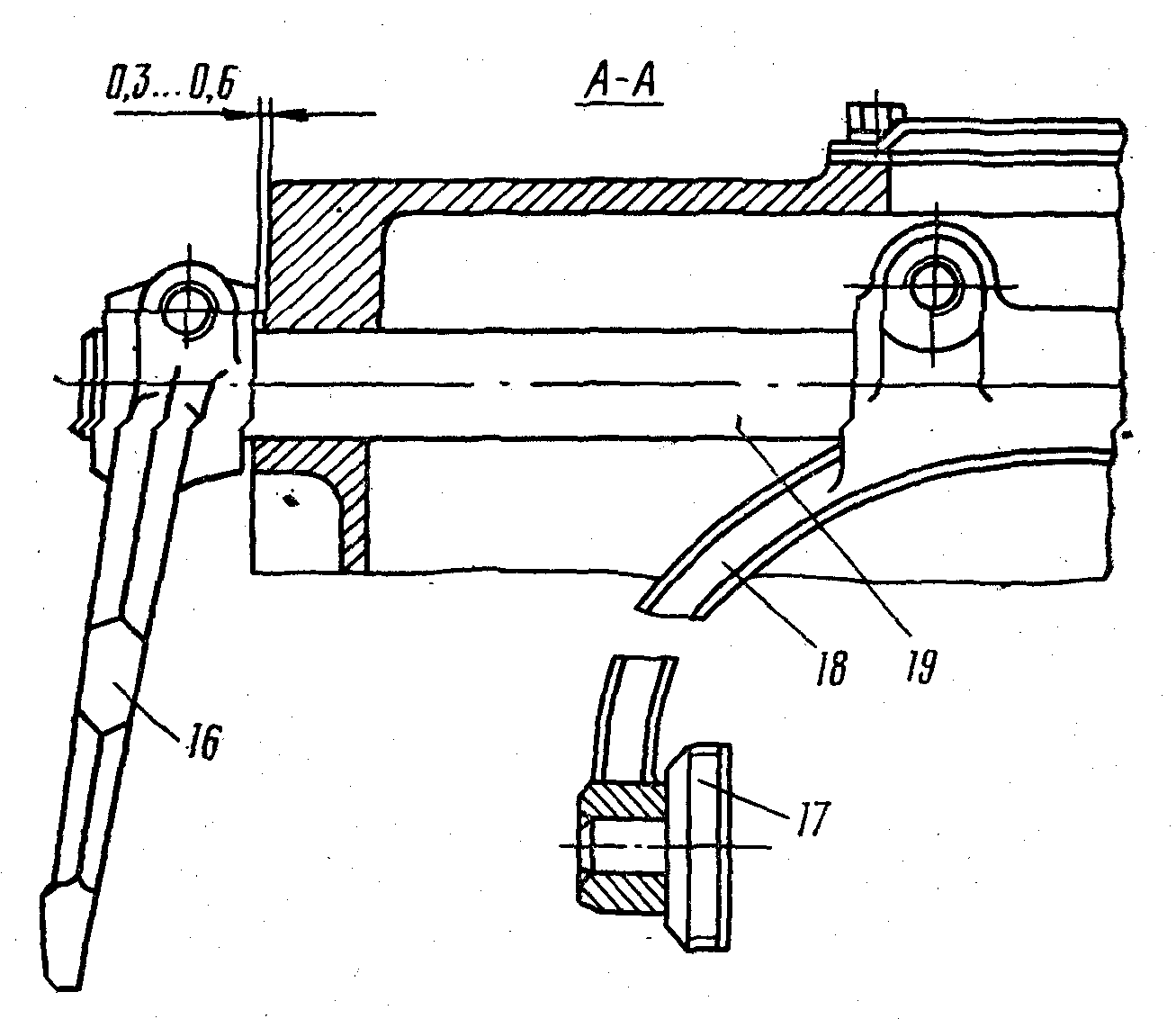

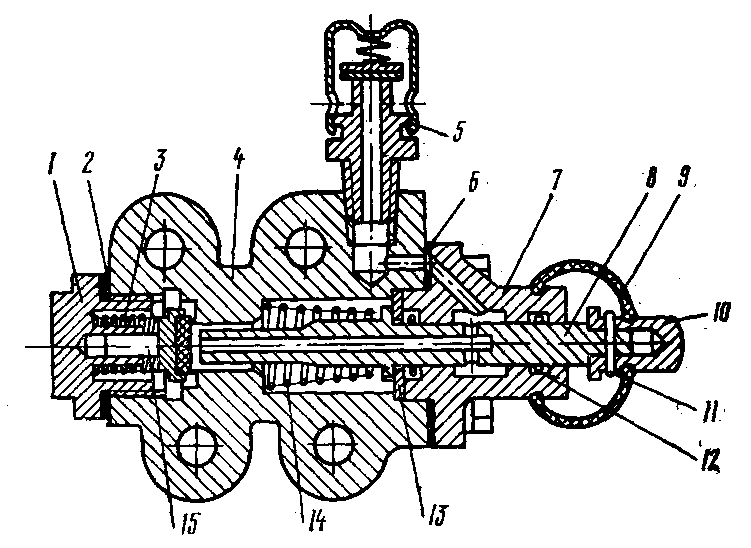

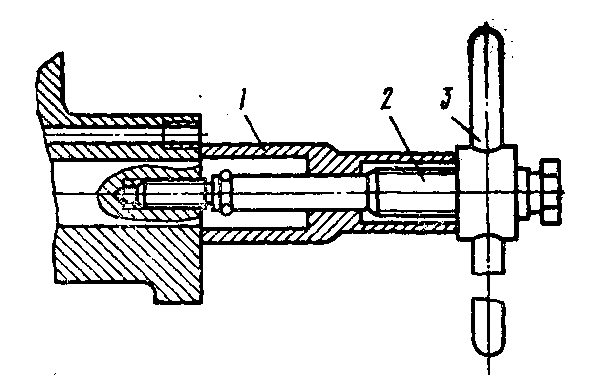

Дільник передач (рис. 1.2) - механічний редуктор - який складається з однієї пари циліндричних шестерень, первинного 14 і проміжного 3 валів, синхронізатора 29 і механізму переключення передач. Управління механізмом перемикання передач пневматичне.

Осьовий хід первинного валу регулюється набором металевих прокладок 13 товщиною 0,2 і 0,3 мм, що встановлюються між задньою кришкою 25 і зовнішньої обоймою підшипника 23. На передньому кінці вала евольвентні шліци двома проточки розділені на три вінця. Зуби крайніх вінців тонше зубів середнього вінця для створення «замку», що запобігає передачі в дільнику від самовимкнення. На шліца рухомо посадженй пальчиковий синхронізатор 29 інерційного типу.

Ведуча шестерня 30 обертається на двох роликопідшипниках 31. Маслонагнітаючий пристрій 22 подає оливу по нахиленим свердлінням первинного валу в його внутрішню порожнину, звідки воно потрапляє в канали первинного і вторинного валів основної коробки передач.

Проміжний вал 3 дільника з напресованою шестернею приводу проміжного валу обертається на двох підшипниках: передньому 5 і задньому 2.

Механізм перемикання передач дільник закріплений на картері дільника ліворуч.

Рис. 1.2. Дільник передач:

- стакан заднього підшипника вала проміжного; 2 - задній роликопідшипники; 3 - проміжний вал; 4 - картер дільника; 5 - передній шарикопідшипник; 6 - стопорне кільце; 7 - ущільнювальне кільце; 8,24 і 26 - ущільнювальні прокладки; 9 - кришка переднього підшипника вала проміжного; 10-наполеглива шайба; 11 - замкова шайба; 12 - шестерня приводу проміжного валу; 13 - регулювальні прокладки; 14 - первинний вал; 15 - ущільнювальні манжети; 16 - важіль; 17 - сухар; 18 - вилка; 19 - валик; 20 - кільцева гайка; 21 - втулка заднього підшипника; 22 - маслонагнетающее пристрій; 23 - шарикопідшипник; 25 - кришка підшипника первинного вала; 27 - кришка люка; 28 - сегментна шпонка; 29 - синхронізатор дільника у зборі; 30 - шестерня первинного вала; 31 - підшипник шестірні первинного валу.

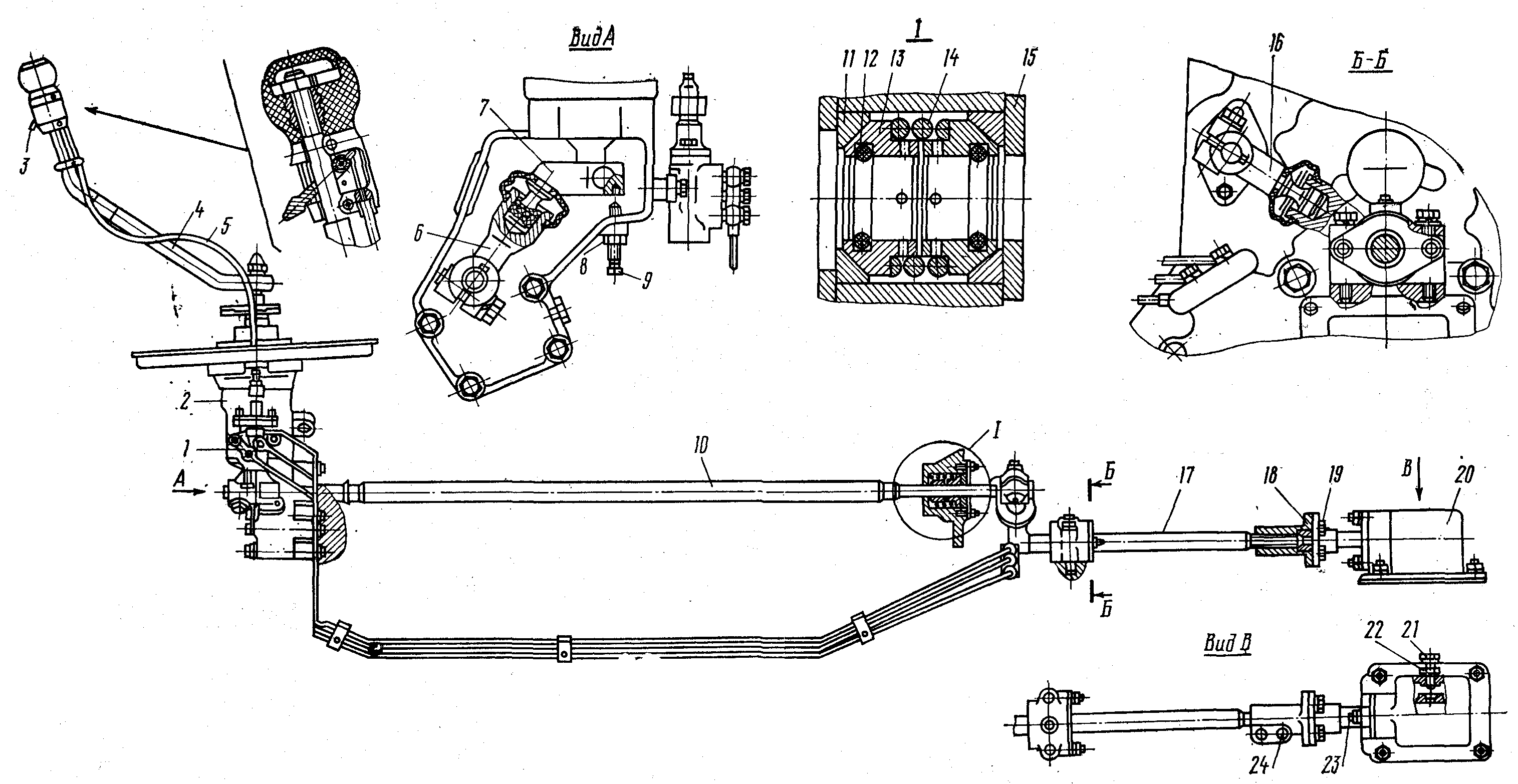

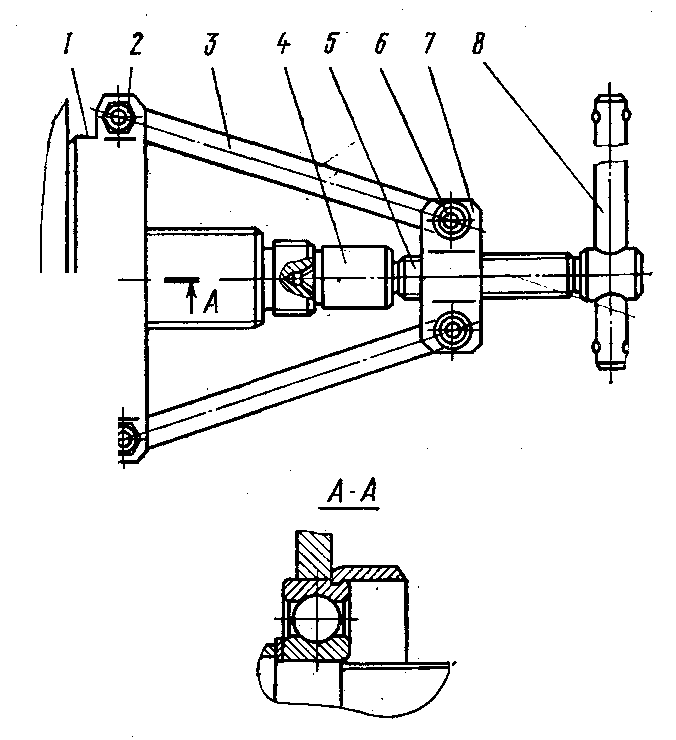

Привід керування механізмом перемикання передач (рис. 1.3) складається з важеля перемикання 4 передач, опори 2 важеля перемикання передач, укріпленої на передньому торці блоку циліндрів двигуна, передньої 10 і проміжної 17 тяг керування, що переміщуються в сферичних втулках 13 з металокераміки, втулки ущільнені гумовими кільцями 12 і піджаті пружиною 14 до сухаря 11. Сферичні опори передньої тяги розміщені в розточці кронштейна опори 2 і в картері маховика. Опора проміжної тяги встановлена на картері зчеплення. На задній кінець проміжної тяги нагвинчений на різьбі і закріплений двома стяжними болтами 24 регулювальний фланець 18 [2].

Рис.1.3. Привід управління механізмом перемикання передач:

-кран управління дільником; 2 - опора важеля перемикання передач; 3 - перемикач крана; 4 - важіль перемикання передач; 5 - трос крана управління з опліткою; 6 - головка передній тяги управління; 7 - важіль наконечника; 8 і 22 - контргайки; 9 і 21 - установочні гвинти; 10 - передня тяга управління; 11 - сухар кульовий опори; 12 - кільце; 13 - втулка кульовий опори; 14 - пружина, 15 - кришка; 16 - важіль передньої тяги; 17 - проміжна тяга, 18 - плетений регулювальний фланець; 19 - болт; 20-опора; 23 - шток важеля перемикання передач; 24 - болт кріплення регулювального фланця

Опора важеля перемикання передач (рис. 1.4) складається з кронштейна 1, опори 7 ущільнювача люка, тримача 9 ковпака, наконечника 13 важеля. Наконечник важеля через шайбу 11 піджатий пружиною 10, пружина іншим кінцем упирається в гайку 15, яка після загвинчування розкірнюється в паз кронштейна. Верхня площина гайки є робочою поверхнею фрикційного гальма. Фрикційне гальмо представляє собою пристрій, що складається з фрикційного диска 8, натискного диска 16 і пружини. Сила тертя фрикційного пристрою гасить вібрації важеля перемикання передач. Гвинт 17 фіксує важіль перемикання в нейтральному положенні.

Рис. 1.4. Опора важеля перемикання передач:

- кронштейн; 2 - сегментна шпонка; 3 - чохол; 4 - важіль наконечника; 5 - ущільнювальна манжета наконечника; 6 - штифт; 7 - опора ущільнювача люка; 8 - фрикційний диск гальма; 9-тримач ковпака; 10 - пружина, 11 - опорна шайба пружини; 12 - вісь наконечника важеля; 13 - наконечник важеля; 14 - гумовий чохол; 15 - вперта гайка пружини; 16 - нажимний диск гальма, 17 - настановний гвинт; 18 - контргайки.

Дистанційний привід керування основною коробкою передач моделі 15 відрізняється від приводу коробки передач моделі 14 подовженою проміжної тягою і рукояткою перемикання передач, в якій змонтований перемикач 3 (див. рис. 1.3) крана керування дільником [19].

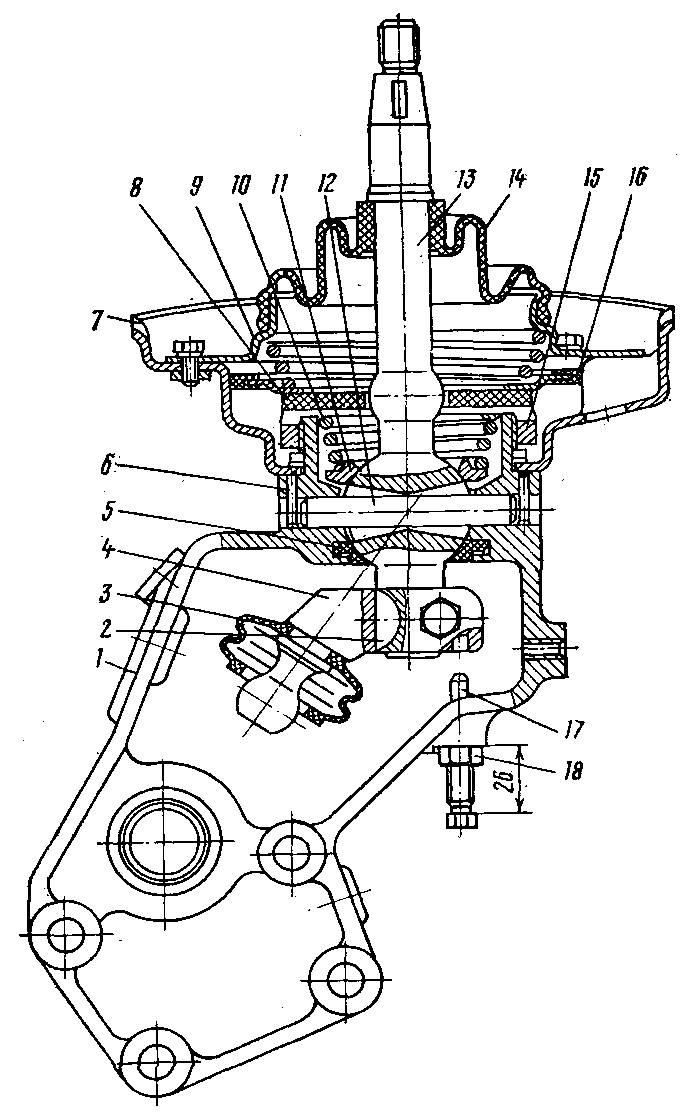

Пневматична система управління дільником передач (рис. 1.5) складається з наступних основних вузлів: редукційного клапана 4, крана 3 управління, механізму 5 перемикання передач, дільника з повітророзподільником 6, клапана 1 включення дільника передач, упора 2 клапана і повітроводів.

Рис 1.5. Схема пневматичної системи управління дільником передач:- від ресивера; Н - нижча передача в дільнику; В - вища передача в дільнику; 1 - клапан включення дільника; 2 - упор штока клапана; 3-кран керування; 4 - редукційний клапан; 5 - механізм перемикання передач; 6 - повітророзподільник.

Повітря з повітряного балону I контуру привода допоміжної гальмівної системи тиском, 6,2 ... 7,5 кгс/см2 подається на вхід редукційного клапана 4, на виході із клапана підтримується постійний тиск, що дорівнює 3,95 ... 4,45 кгс/см2, величина якого регулюється прокладками, встановленими на корпусі пружини.

Кран 3 управління дільником залежно від положення зо лотника направляє повітря, що поступає з редукційного клапана, в одну з полостей під поршні повітророзподільник 6 і переміщує золотник повітророзподільника в одне з двох крайніх положень, готуючи, таким чином, подачу повітря в порожнину А або Б силового циліндра.

Попередній вибір передачі в дільнику проводиться переміщенням важеля перемикача крана в положенні В або Н, який через трос, укладений в оплетку, переміщує золотник крана.

Подача повітря з редукційного клапана під поршень силового циліндра проводиться клапаном 1 включення дільника передач, відкривання якого здійснюється упором 2, закріпленним на штовхачі поршня пневмопідсилювача вимикання зчеплення. Клапан відкривається в кінці ходу штовхача, тобто при повністю вимкненому зчепленні [17].

1.2 Технологія технічного обслуговування коробки передач КамАЗ - 5320

Технічне обслуговування (ТО) - це комплекс операцій для підтримання автомобіля в працездатному чи справному стані під час використання його за призначенням, стоянки, зберігання або транспортування. ТО як профілактичний захід здійснюється примусово в плановому порядку через точно встановлені періоди використання автомобіля [12].

Основними несправностями коробки передач автомобіля КамАЗ - 5320 є:

підтікання масла із коробки передач;

підвищений рівень шуму при роботі коробки, який викликаний поломкою або зносом зубів шестерень, або поломкою підшипників;

самовиключення передач на ходу із-за несправності механізму переключення;

не вмикаються передачі;

переключення передач зі скрипінням і ударом;

утруднене перемикання передач [5].

Для виявлення і попередження цих несправностей і виконують

технічне обслуговування.

Технічне обслуговування коробки передач КамАЗ - 5320:

ЩТО - треба перевіряти візуально коробку передач щоб, виявити протікання мастила через сальники і ущільнювальні прокладки.

ТО - 1 - слід виконати виконати ті ж роботи що при ЩТО, а також перевірити рівень мастила в картері коробки передач, очистити від бруду сапун клапана керування дільником передач. При необхідності провести діагностику коробки передач [9].

ТО-2 - крім роботи ТО-1, треба перевірити на наявність несправностей трос крана управління дільником, усунути виявлені несправності. Відрегулювати зазор між торцем кришки і обмежувачем ходу штока клапана включення дільника передач. Змастити опори передньої і проміжної тяг дистанційного приводу управління коробкою передач через технологічні прес-маслянки до видавлювання свіжої оливи. При необхідності змінити мастило в картері коробки передач. Перевірити пневмосистему на герметичність. Відрегулювати дистанційний привод керування механізмом переключення передач. При підвищеному шумі і вібрації, розібрати коробку передач і оглянути шестерні і вали [2].

При сезонному технічному обслуговуванні треба:

закріпить важелі тяг дистанційного приводу управління коробки передач;

закріпіть фланець вторинного валу коробки передач;

змінити масло в картері коробки передач;

змастити трос крана управління дільником [3].

Рис. 1.6. Положення вказівника рівня мастила при вимірі:

- вказівникк рівня масла з пробкою у зборі; 2 - картер коробки передач

Для заміни мастила в коробці передач треба злити оливу в гарячому стані через три зливних отвори, вивернувши пробки, розташовані в нижній частині картера коробки передач і в нижній частині картера дільника передач. Очистити магніти зливних пробок від бруду і металевих частинок. Промити картери коробки і дільника моторним маслом, для чого залити мастило в коробку передач (12 л для данної коробки передач), перемішати його двигуном при нейтральному положенні важеля перемикання передач протягом 10 хв, потім злити моторне масло з коробки передач і дільника. Закрутити зливні пробки і залити нове мастило до верхньої мітки покажчика рівня. Прокрутити коробку передач двигуном при нейтральному положенні важеля перемикання передач протягом 3 ... 5 хв. і заміряти рівень мастила і при необхідності долити його [11].

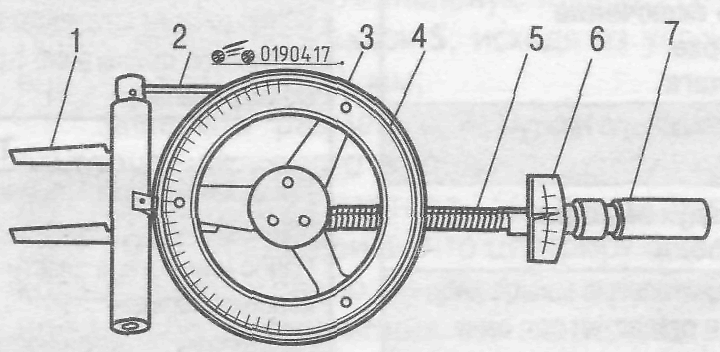

Діагностування стану коробки передач можливо за наступними параметрами: підтікання мастила, підвищений рівень шуму та вібрації, утруднення перемикання передач, збільшені зазори в зачепленні шестерень. Для визначення зазорів в агрегатах трансмісії служить кутовий Люфтомер мод. КІ-4832 (рис. 1.7.).

Рис. 1.7. Кутовий люфтомер мод. КИ-4832:

- губки затиску; 2 - комірець; 3 - градуйований диск; 4 - півкільце з рідиною; 5 - стрілка; 6 - шкала; 7 - динамометрична рукоятка

Люфтомер складається з динамометричній рукоятки, на якій змонтовано пристрій для його установки на вилці карданного валу, і вимірювального диска. Шкала рухомого на осі вимірювального диска проградуйована в градусах з межами вимірювань ± 90 ° і ціною поділки шкали 0,5 °. На диску є герметичне кільце з прозорого матеріалу, в якому наполовину його обсягу залита підфарбована рідина.

У робочому положенні, коли пристрій закріплено захопленням на задній вилці карданного шарніра автомобіля, рідина в кільці займає всю нижню половину кільця і служить як рівень, відносно якого відраховується кут повороту карданного валу разом з градуйованим диском.

Кутовий зазор в агрегатах трансмісії треба вимірювати при непрацюючому двигуні. Перед визначенням кутового зазору в коробці передач необхідно заміряти сумарний кутовий зазор в карданній передачі. Для цього треба загальмувати вихідний вал коробки передач і встановити пристрій на задню вилку карданного шарніра. Потім, повертаючи пристроєм карданний вал в один бік, вибрати зазор і встановити шкалу градуйованого диска так, щоб рівень рідини в кільці на диску збігся з нульовою відміткою шкали. Поворотом пристрою в інший бік вибрати зазор і за рівнем рідини визначити його. Момент сили при виборі зазору карданної передачі повинен бути 15-20 Н·м. Після цього можна визначити кутові зазори в зачепленні шестерень всіх передач в коробці передач. Для цього водій або слюсар-діагностик за вказівкою майстра-діагноста по черзі включає передачі в коробці передач, а останній заміряє пристроєм зазори [1].

Регулювання зазору між торцем кришки і обмежувачем ходу штока клапана включення дільника проводиться в наступному порядку:

перевіряється регулювання приводу вимикання зчеплення і при необхідності регулюється;

потім треба розстопорити і відвернути гайки упору 2 (див. рис. 1.5) штока клапана, розташовані співпало поршня пневмоусілітеля; зняти гумовий пилозапобіжник 9 (рис. 1.8) з кришки і штока клапана, підключіти манометр до контрольного виводу повітряного балона контуру привода допоміжної гальмівної системи та інших споживачів, довести тиск у вказаному контурі до 7...7,5 кгс/см2;

коробка передача автомобіль клапан

Рис. 1.8. Клапан включення дільника передач: 1 - корпус пружини клапана; 2 - прокладка; 3 - пружина впускного клапана; 4 - корпус клапана: 5 - сапун; 6-ущільнювальна прокладка; 7 - кришка клапана; 8 - шток клапана; 9 - пилозапобіжник штока; 10 - обмежувач штока; 11 - шплінт розвідний; 12 - кільце; 13 - наполеглива шайба; 14 - пружина штока; 15 - впускний клапан

довести тиск у вказаному контурі до 7...7,5 кгс/см2;

плавно натиснути до упору педаль зчеплення;

підвести упор штока клапана включення дільника до дотику з обмежувачем штока клапана і додатково перемістити його в бік штока клапана, забезпечивши зазор між торцем кришки клапана і обмежувачем штока - 0,2 ... 0,3 мм; упор штока клапана у цьому положенні закріпити гайками і застопорити їх відгибними шайбами; при падінні тиску у повітряному балоні контуру приводу допоміжної гальмівної системи до 6,2 кгс/см2 допускається збільшення зазору до 0,6мм;

встановити гумовий пилозапобіжник на шток і кришку клапана [13].

При перевірці пневмосистеми на герметичність визначити місце витоку повітря на слух. По черзі переміщаючи перемикач управління в положення «вища передача» або «нижча передача», прослухати повітропроводи пневмосистеми управління дільником, а натиснувши педаль зчеплення до упору.

Виявлену витік усунути підтягуванням болтів або заміною ущільнювальних шайб і несправних повітроводів [16].

Для регулювання дистанційного приводу керуванняння механізмом перемикання коробки передач треба:

встановити важіль перемикання коробки передач в нейтральне положення;

послабити болти 24 (див. рис. 1.3) стяжного регулювального фланця 18, вивернути чотири сполучних болта 19 і вивернути на один-два оберти регулювальний фланець на проміжну тягу 17;

відкрутити контргайки 8 і 22 настановних гвинтів 9 і 21, застопорити важіль 7 наконечника і важіль штока 23 загвинчуванням настановних гвинтів в отвори важелів;

зкручуючи регулювальний фланець до зіткнення його торця з торцем фланця штока по всій площині, з'єднати їх з чотирма болтами 19; фланець закріпіть на проміжній тязі, затягнувши болти 24;

вивернути на 31 мм інсталяційний гвинт 9, розташований на передній опорі важеля перемикання передач, а інсталяційний гвинт 21, розташований на задній опорі важеля, - на 16 мм; після чого застопорити їх контргайками [8].

Для розбирання коробки передач:

від’єднати дільник (див. рис. 1.1) або картер зчеплення від коробки передач;

розібрати основну коробку передач у наступному порядку: вивернути болти кріплення верхньої кришки коробки передач і, вкрутити два болти в спеціальні різьбові отвори в кришці (попередньо вивернувши з них пробки), зняти її; відкрутити гайку кріплення фланця карданного валу і зняти фланець, зняти передні і задні кришки підшипників первинного, вторинного і проміжного валів, вкрутити болти кріплення в спеціальні отвори в кришках (при знятті кришок звертайте увагу на стан прокладок); зняти стопорне кільце підшипника; розстопорити і вивернути два болти кріплення упорної шайби заднього підшипника вала проміжного; знімачами І-801.30.000 зняти задній підшипник вторинного валу, для чого використати знімач І-801.30.100 (рис . 1.9).

Рис. 1.9. Зняття заднього підшипника вторинного валу:

- захоплення І-801.30.100: 2 - гайка; 3 - тяга; 4 - наконечника; 5 - гвинт; 6 - вісь; 7-траверса; 8 - рукоятка.

Вставити знімач 1 на проточку підшипника і стягти гайками 2. Вкручуючи гвинт 5 в траверсу 7 і впираючись наконечником 4 в торець валу, зняти підшипник.

Зняти стакан заднього підшипника разом з підшипником проміжного вала. Для зняття підшипника проміжного вала, впираючись упором 1 (рис. 1.10) знімача І-801.31.000 в стінку картера коробки передач, вкрути у різьбовий отвір стакана підшипника до упору два болти 6. Впираючись наконечником 2 в торець валу, вкручувати гвинт 4 в плиту 3 до повного зняття підшипника зі стаканом.

Рис. 1.10. Пристосування для зняття заднього підшипника проміжного вала І-801.31.000:

- упор; 2 - наконечник, 3 - плита; 4 - гвинт; 5 - рукоятка; 6 - болт.

При знятті з картера коробки передач стакана заднього підшипника проміжного валу треба встановити технологічну упорну шайбу між вінцем шестірні 2-ої передачі проміжного валу і вінцем блоку шестірні заднього ходу (щоб уникнути поломки зубів вінця 2-ої передачі). Потім вийняти первинний, вторинний і проміжний вали коробки передач, випресувати вісь блоку шестерень заднього ходу знімачем І-801.32.000. Для чого рукоятку 3 (рис. 1.11) треба встановити у крайнє праве положення, ключем вкрутити гвинт 2 в вісь блоку шестерень, потім крутити рукоятку 3 на гвинті 2 до повного зняття осі блока шестерень.

Потім вийняти блок шестерень, підшипники з проставочним кільцем і упорні шайби [2].

Рис. 1.11. Зйомник осі блоку шестерень заднього ходу І-801.32.000:

- корпус; 2 - гвинт; 3 - рукоятка.

РОЗДІЛ II. ОХОРОНА ПРАЦІ ТА НАВКОЛИШНЬОГО СЕРЕДОВИЩА

2.1 Охорона праці під час виконання робіт з технічного обслуговування коробки передач

Головна задача охорони праці під час виконання робіт з технічного обслуговування та ремонту автомобіля - забезпечити безпеку умов праці і полегшити виробничі процеси.

Основні положення з охорони праці і техніки безпеки викладені в Кодексі законів про працю. На території автотранспортного підприємства за виконання заходів щодо охорони прані і техніки безпеки відповідає керівництво, у виробничих приміщеннях - головний інженер (технічний керівник) або спеціально призначена особа з адміністративно-технічного персоналу; на лінії - начальник відділу експлуатації. Особа, відповідальна за охорону праці і техніку безпеки, планує усі заходи в цій області, здійснює контроль за їх виконанням і повним використанням засобів, що виділяються для цієї мети. Контроль за правильним розподілом засобів, направленних на охорону праці, і дотриманням правил техніки безпеки здійснюють комісії профспілкових організацій.

Одним і основних заходів щодо охорони праці, техніки безпеки і протипожежних заходів є обов'язковий інструктаж осіб, які вперше приймаються на роботу н цьому підприємстві і періодичний та повторні інструктаж всіх працівників. При повторному інструктажі необхідно особливу увагу приділяти допущеним порушенням з детальним розбором того, що трапилося. Про всі проведені інструктажі роблять записи в журналі.

Основною і обов’язковою умовою запобігання нещасним випадкам є добре знання правил техніки безпеки і будови автомобіля та іншого обладнання [10].

Персонал, який виконує технічне обслуговування із застосуванням пересувних агрегатів, повинен добре знати будову пристроїв, мати відповідний спецодяг, спецвзуття і необхідні захисні пристрої відповідно до діючих норм.

До роботи на агрегатах технічного обслуговування допускають працівників, які мають кваліфікацію майстра-наладчика, проінструктованих з техніки безпеки і протипожежених заходів. При виконанні ремонтних робіт в складі бригади спільно погоджувати свої дії з іншими ремонтниками.

Для проведення технічного обслуговування і ремонту автомобіль ставлять на станції технічного обслуговування або спеціально обладнані приміщення (гаражі, бокси), у крайньому випадку вибирають найбільш безпечне і зручне місце. При встановленні агрегату його треба загальмувати, перевірити правильність встановлення коліс відносно направляючих.

Слід уникати тривалого впливу масел на шкіру, при роботі з ними слід запобігати появі розпиленого туману, який не повинен потрапляти у дихальні шляхи, щоб не викликати при тривалому впливі запалювальних процесів та алергії. Працюючи з маслами, необхідно користуватися спецодягом. Після закінчення роботи слід мити руки теплою водою з милом.

При виконанні технічного обслуговування на стаціонарному посту треба заглушити двигун, установити важіль переключення передач у нейтральне положення, затягнути стоянкове гальмо. Під час зливання масла з картерів двигуна, підсилювача крутного моменту, коробки передач, заднього моста, кінцевих передач і ВВП, треба уникати опіків.

При виконанні діагностичних операцій треба переконатися, що важіль коробки передач і рукоятки розподільника гідросистеми перебувають у нейтральному положенні.

Під час контрольної діагностики і регулювання за допомогою пересувних або стаціонарних діагностичних установок, треба дотримувати таких заходів безпеки: забезпечувати електробезпеку під час роботи з електричними і електронними приладами, що живляться від електромережі. Електричне обладнання, діагностичні стенди мають бути надійно заземлені.

Випробувати машину після технічного обслуговування треба після її уважного огляду і перевірки положення важелів і педалей.

Під час виконання ремонтних робіт розбирати і складати дрібні деталі треба на верстаках, а великогабаритні на спеціальних стендах. Працюючи з ручним інструментом, треба стежити за мірою його спрацювання і не користуватися спрацьованим інструментом. Працюючи із зубилом, треба стежити, щоб його головка була випуклою і з гладкими краями. Щоб уникнути зісковзування ключа, треба використовувати тільки ті гайкові ключі, розміри яких відповідають розмірам гайок і головок болтів. Не допускається використання будь-яких ричагів і надставок для збільшення плеча ключів. Забороняється відкручувати гайки за допомогою зубила і молотка. Гайки, які важко відкручуються, змочити гасом, а потім відкрутити ключем. Не слід користуватися пальцями рук при перевірці збігу отворів, а застосовувати для цього спеціальні оправки чи ломики. При очищенні напилків від ошурків треба користуватися спеціальною щіткою. При роботі молотком або кувалдою вжити заходів для запобігання травмуванню себе та осіб, що знаходяться поруч. Молотарки й кувалди повинні бути надійно насаджені на дерев'яні ручки й розклинені металевими клинами. Ручки потрібно виготовляти із сухого дерева твердих і грузлих порід (молодого дуба, в'яза, горобини й т.п.). Поверхня бойка молотків і кувалд повинна бути злегка опуклою, гладкою, незбитою, без задирів і наклепів. Поверхня ручок для інструмента повинна бути злегка опуклою, гладкою, без задирів і тріщин.

Випресовувати втулки, підшипники та інші важкодоступні деталі слід за допомогою пресів або зйомників. Зйомники повинні міцно і надійно захвачувати деталі в місці докладання зусилля. Застосування випадкових предметів призводить до нещасних випадків.

Ручні електроінструменти (дрилі, гайковерт) треба приєднувати до мережі тільки за допомогою штепсельних з'єднань. Забороняється тримати електроінструменти за дріт або торкатися рукою обертових частин до їх зупинки. Треба уникати натягу струмоведучого проводу, утворення петель, перекручування, технічних пошкоджень ізоляції. Не слід працювати на відкритому майданчику під час сирої погоди.

Для зняття і ставлення важких вузлів і агрегатів користуватися підйомно-транспортними засобами. Забороняється перевищувати максимальну вантажопідйомність цих засобів. Забороняється знімати ,встановлювати і транспортувати агрегати при закріпленні їх тросами і канатами без спеціальних захоплень. При підйомі і транспортуванні агрегатів не можна знаходитись під піднятими частинами автомобіля [18].

З метою забезпечення протипожежного стану на місцях технічного обслуговування і ремонту не повинно бути легкозаймистих матеріалів і займистих рідин. Пролите масло треба засипати піском, а ганчір’я і обтиральні матеріали зберігати у металевих ящиках з кришками або у безпечних у пожежному відношенні місцях.

Для куріння повинні бути відведені спеціально обладнані місця. Працюючи під автомобілем, або біля нього, слід пам’ятати, що куріння і запалення вогню забороняється.

На робочих місцях мають бути аптечки з йодом, ватою, марлею та розчином соди й нашатирного спирту.

Після закінчення кожної зміни треба робити прибирання підлог, столів, верстаків та інструментів [15].

2.2 Охорона навколишнього середовища під час технічного огляду автомобіля автомобіля

Сучасний транспорт зробив доступними для людини швидке преміщенняу віддалені куточки планети. Водночас він спричинив багато негативних явищ. З відпрацьованими газами в атмосферу викидаються сотні мільйонів тонн шкідливих речовин щорічно. В усіх великих містах України автотранспорт є основним джерелом забруднення повітря (70 - 90% загального забруднення). Експлуатаційні переваги автомобільного транспорту роблять його привабливим для пасажирів та вантажовідправників. Але при цьому необхідно враховувати його згубний вплив на оточуюче середовище. Транспорт значно впливає зміну клімату та забруднення повітря. На долю автомобільного транспорту при його експлуатації приходиться більше 15% загального викиду забруднюючих речовин в атмосферу, а в великих містах промислових центрів - до80% забруднення. В загальному обсязі забруднення атмосфери автомобільним транспортом залишається основним джерелом і становить більше 65%, а по токсичності 45%.

В склад відпрацьованих газів автомобіля входять такі шкідливі речовини (окис вуглецю, азоту, різні вуглеводні, сірчаний газ, з'єднання свинцю, сажа), які шкідливо впливають на здоров'я людини, послаблюючи здатність крові постачати організму кисень, що впливає на сприйняття навколишнього світу, реакцію, викликає млявість. У результаті неповного згоряння палива виникають частки сажі, які при вдиханні з повітрям глибоко проникають у легені і провокують респіраторні захворювання, бронхіт та астму. Транспортний шум являє собою також серйозну небезпеку для людей, особливо якщо вони живуть біля автомагістралей. Він призводить до стресів і безсоння.

Тільки один справний вантажний автомобіль на протязі року викидає в атмосферу 8,1 т окису вуглецю. Транспортні засоби являються джерелом підвищеного шуму та електромагнітних випромінювань. Багато шкідливих речовин утворюється під час роботи двигуна на холостому ходу та гальмування двигуном, коли дросельна заслінка закрита й система холостого ходу карбюратора дає дуже збагачену суміш, і через недостатню подачу повітря в циліндри вона згорає повільно й не до кінця. В цьому разі зменшити викид шкідливих речовин з відпрацьованими газами можна регулювати системи холостого ходу.

Токсичність продукту неповного згорання палива можна нейтралізувати у випускному трубопроводі двигуна опалюванням їх або введенням окислювальних каталізаторів. Найпростіший спосіб подолання - додавання додаткового повітря у впускну трубу в зону випускного клапана, де температура гільз дуже висока. Під час змішування відпрацьованих газів із цим повітрям незгорілі вуглеводні взаємодіють з киснем, відбувається окиснення їх, утворюються нешкідливі вуглекислий газ і пари води.

Для зменшення шкідливого впливу автомобільного транспорту вантажні транспортні потоки слід виносити за межі міста. Цю вимогу зафіксовану у чинних будівельних нормах і правилах.

Через нестачу гаражів тисячі індивідуальних автомобілів зберігаються на відкритих майданчиках, і їхні володарі проводять ремонт і технічне обслуговування власними силами без урахуванням наслідків для екології. Наприклад, часто автомобілі миють на березі озера або ставка. Навіть мінімальна кількість палива, оливи та інших спеціальних рідин, що потрапили у водоймище, може дуже погіршити стан води.

Ефективний спосіб захисту водоймищ від шкідливих випадків автомобілів - зведення споруд для очищення зливових вод на автозаправних станціях. Велике значення має очищення стоків, які утворюються під час миття шин на автотранспортних підприємствах. Для лісів і зелених масивів особливо небезпечний діоксин сірки, що руйнує хлорофіл.

Нагальна проблема - боротьба з шумом у містах. Акустична характеристика транспортного потоку визначається показником шумності автомобілів. За даними досліджень, через шум у великих містах тривалість життя скорочується на 8…12 років.

Один із напрямів боротьби із шумом - розроблення й дотримання державних стандартів на засоби пересування. Рівень транспортного шуму істотно залежить і від прокладання дороги.

Рівень шуму, що створюється колесами автомобіля, залежить від рисунку протектора (шини з гладеньким протектором знижують шум), типу шин, та технічного стану рульового керування.

Рівень шуму істотно залежить від типу кузова й конструкції підвісок двигуна та кузова.

Екологічному аспекту проблеми автоматизації в нашій країні приділяється багато уваги. Проте без жорсткого контролю за технічним станом автомобілів під час експлуатації всі зусилля можуть виявитися марними [7].

ВИСНОВКИ

Курсовий проект містить два розділи.

В першому розділі, який називається “Технологія технічного обслуговування коробки передач автомобіля КамАЗ-5320 ” описується загальна будова, будова окремих вузлів, головні несправності, а також технічне обслуговування коробки передач.

В другому розділі, який називається “Охорона праці та навколишнього середовища” розповідається про дотримання правил безпеки під час виконання операцій по ремонту та технічному обслуговуванню, а також про охорону середовища під час ремонту автомобіля.

Виконуючи курсовий проект я дійшов висновку, що система технічного обслуговування автомобілів носить планово-запобіжний характер і будується відповідно до вимог і норм, передбачених правилами експлуатації машино - тракторного парку.

Щоб забезпечити працездатність автомобіля протягом усього періоду експлуатації необхідно періодично підтримувати його технічний стан комплексом технічних заходів, що спрямовані на підтримку агрегатів і механізмів автомобіля в працездатному стані протягом більш тривалого періоду експлуатації. Цей комплекс заходів складає систему технічного обслуговування і носить профілактичний характер.

Я вважаю, що головне завдання технічного обслуговування полягає в своєчасному виявленні поломок та їх запобіганню, а також в забезпеченні високої якості проведення робіт, пов’язаних з технічним обслуговуванням та ремонтом автомобілів, при найменших втратах робочого часу.

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

1. Автомобили КамАЗ с колесной формулой 6х4 и 6х6. Руководство по эксплуатации , техническому обслуживанию и ремонту / А.С. Кузнецов - М.: Издательский Дом Третий Рим, 2007. - 268 с.: ил.

. Автомобиль КамАЗ. Руководство по техническому обслуживанию и ремонту - редактор В.И. Королев - М.: ГОСНИТИ , 1985. - 303с.

. Автомобиль категории С: Учебник водителя: Учебник для СПТУ / В.С. Калисский, А.И. Манзон, Г.Е. Нагула.- 4-е узд., перераб. И доп.-М.: Транспорт, 1987.-349с., ил. табл.

. Баровських Ю.І., Буральов Ю.В., Морозов К.А. Будова автомобілів. - К.: Вища шк., 1991. - 304с.

5. Власов В.М. Техническое обслуживание и ремонт автомобилей. Учебник. Ростов-на-Дону.:Феникс, 2003.-480с.

. Гутаревич Ю.Ф. Зеркалов Д.В. Екологія автомобільного транспорта Навчальний посісник. К.: Основа, 2002.-312с.

. Калисский В.С., Манзон А.И., Нагула Г.Е. Автомобиль. М., “Транспорт”, 1973. - 270с.

. Кисликов В.Ф., Лучик В.В. Будова і експлуатація автомобілів: Підручник. - 5-те вид. - К.: Либідь, 2005. - 400с.

. Кузнецов Ю.М. Охрана труда на предприятиях автомобильного транспорта: Справочник. М.: Транспорт, 1986. - 272с.

.Лудченко О.А. Технічне обслуговування та ремонт автомобілів: організація і управління. Підручник. - К.: Знання. 2004 - 478с.

. Лудченко О.А. Технічна експлуатація і обслуговування автомобілів: технологія. Підручник - К.: Вища школа, 2007 - 572с.: іл..

13. Михайловский Е.В., Серебряков К.Б., Тур Е.Я. Устройство автомобилей. - М.: Машиностроение, 1981. - 334с.

. Морозов Н.Д. и др. Устройство и ремонт автомобилей. М.: «Высшая школа», 1972. - 330с.

. Охрана труда - Ф.М.Канарев, В.В.Бугаевский, М.А.Пережогин и др. Под ред. Ф.М.Канарева. М.: Агропроиздат, 1988. - 351 с.

16.Родичев В.А. Грузовые автомобили. Учебник Ростов-на-Дону.:Феникс, 2004.-256с.

17. Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ -5320,-53211,-53212,-53213,-5410,-54112,-55111,-55102. М.:Третий Рим, 2000. - 240 с.

18.Техника безопасности при техническом обслуживании автомобилей. М.: Транспорт, 1986. - 67 с.

19. Титунин Б.А.. Ремонт автомобилей КамАЗ. - 2-е изд., перераб. и доп. - М.: Агропромиздат, 1991. - 320 с., ил.