МО України

Військовий інженерний інститут

Подільської державної аграрно технічної-академії

РЕФЕРАТ

Тема: „Ремонт деталей зварюванням і наплавкою”

Виконав: к-нт Гомілко О.І. Перевірив: к-н Колос О.Л.

м. Кам’янець Подільський

2004 рік.

ЗМІСТ

Вступ

1. Газове зварювання.

2. Електродугове зварювання і наплавлення.

3. Електродугове зварювання під флюсом.

4. Електродугове наплавлення в середовищі захисних газів.

5. Вібродугове наплавлення.

6. Зварювання і наплавлення деталей плазмою.

ВСТУП

Зварювання і наплавлення є найбільш розповсюдженими в ремонтному виробництві способами відновлення деталей. При ремонті військово-інженерної техніки до 70% зношених і ушкоджених деталей відновлюються з застосуванням зварювання і наплавлення. Це пояснюється тим, що при порівняльній простоті технологічного процесу ремонту зварювання забезпечує міцне з'єднання деталей практично з будь-яких металів, а наплавлення дозволяє не тільки відновлювати розміри деталей, але і підвищувати їхня зносостійкість.

Зварювання використовується звичайно для усунення механічних ушкоджень деталей (тріщин, обломів, пробоїн і т.п.). Для компенсації зносу деталей і нанесення зносостійких покрить застосовують різні способи наплавлення.

Найбільш розповсюдженими способами зварювання і наплавлення при військовому ремонті інженерної техніки є ручна газова і електродугова.

1. Газове зварювання.

Газове зварювання застосовують головним чином для зварювання деталей з мало вуглецевої низьколегованої сталі товщиною 2—3 мм, деталей з чавуна і кольорових металів, а також для наплавлення твердих сплавів.

Це найбільш старий вид зварювання і наплавлення, заснований на використанні тепла, яке виділяється при згорянні пальних газів у середовищі кисню. При ремонті інженерної техніки найбільше часто застосовують ацетилен, одержуваний в ацетиленових генераторах при взаємодії карбіду кальцію з водою. Найбільш поширені у військах ацетиленові генератори малої продуктивності низького і середнього тиску МГВ-0,8, ГНВ-1,25, ГВР-1,25М, ГВР-3 і ін.

Технічний кисень, застосовуваний при зварюванні і наплавленні, поставляється в балонах місткістю 40 л при тиску 150 кгс/см2.

Зварювання ведуть інжекторними ацителенокисневими пальниками типу ГС-53 і ГСМ-53, що постачаються змінними наконечниками. У якості присадочного металу застосовують вуглецеві і леговані зварювальні дроти (Св-08, Св-08ГА, Св-18ХГСА, Св-18ХМА, Св-10Х13 і ін.), а при наплавленні-спеціальні наплавочні прутки із сормайта, стеллита, карбіду вольфраму й інших твердих сплавів.

Технологічний процес відновлення деталей газовим зварюванням і наплавленням включає підготовку поверхні деталі, накладення звареного шва (нанесення наплавлюючого металу), охолодження, механічну обробку після зварювання (наплавлення) і при необхідності термічну обробку.

Режим газового зварювання і наплавлення визначається потужністю зварювального полум'я (номером наконечника зварювального пальника), кутом нахилу пальника і діаметром зварювального дроту. Ці параметри вибираються в залежності від геометричних параметрів шва (деталей) і способу зварювання. При зварюванні маловуглецевої сталі можна користуватися даними табл. 1

Таблиця 1

Характеристики режиму, що рекомендуються, газового зварювання маловуглецевої сталі

| Товщина металу, що зварюється, мм | Номер наконечника зварювально-го пальника | Кут нахилу зварювального пальника, градуси | Діаметр присадочного дроту, мм | |

| при правому способі зварювання | при лівому способі зварювання | |||

| 0,5—1 | 1 | 10—15 | 0,3—0,5 | 1,3—1,5 |

| 1—2 | 2 | 45—20 | 0,5—1 | 1,5,— 2 |

| 2—4 | 3 | 20— 30 | 1—2 | 2—3 |

| 4—7 | 4 | 30—40 | 2—3 | 3—4 |

| 7—11 | 5 | 50—60 | 3—5 | 4—6 |

| 11— 18 | 6 | 60—70 | 6—9 | 7—10 |

Зварювання лівим способом створює кращі умови для формування шва, цим способом рекомендують зварювати метал товщиною до 3 мм. При більшій товщині металу, що зварюється, використовують правий спосіб зварювання, при ньому полум'я пальника постійно спрямовано на шов, що виключає зіткнення розплавленого металу з повітрям і створює сприятливі умови для охолодження нагрітого металу.

Недоліками газового зварювання (наплавлення) є: порівняно велика зона термічного впливу на деталь, застосування дефіцитних газів — кисню й ацетилену, громіздкість устаткування, складність виконання робіт при низьких температурах у польових умовах. Крім того, для виконання газового зварювання і наплавлення потрібні зварники високої кваліфікації.

2. Електродугове зварювання і наплавлення.

Електродугове зварювання і наплавлення ведуть шляхом розплавлювання металу в зоні дії електродуги. Живлення дуги може здійснюватися як постійним, так і перемінним струмом, причому застосування постійного струму забезпечує більш стійку дугу, наплавлений метал має кращі міцністні характеристики. Витрата електроенергії на 1 кг наплавленого металу при постійному струмі в два рази менше, ніж при використанні перемінного струму.

При зварюванні постійним струмом близько 43% тепла виділяється на позитивному полюсі і до 36%—на негативному, тому при зварюванні масивних деталей для кращого їхнього прогріву позитивний полюс джерела струму з'єднують з деталлю. Цей спосіб приєднання називають прямою полярністю.

Зворотну полярність застосовують при відновленні тонкостінних деталей, деталей з легованих сталей і при наплавленні зносостійких сплавів.

Для зварювання і наплавлення деталей постійним струмом використовують зварювальні перетворювачі ПСО-120, ПС-300, ПСО-300, ПС-500, ПСО-500 і ін. Кожен перетворювач складається з коротко замкнутого асинхронного електродвигуна і зварювального генератора.

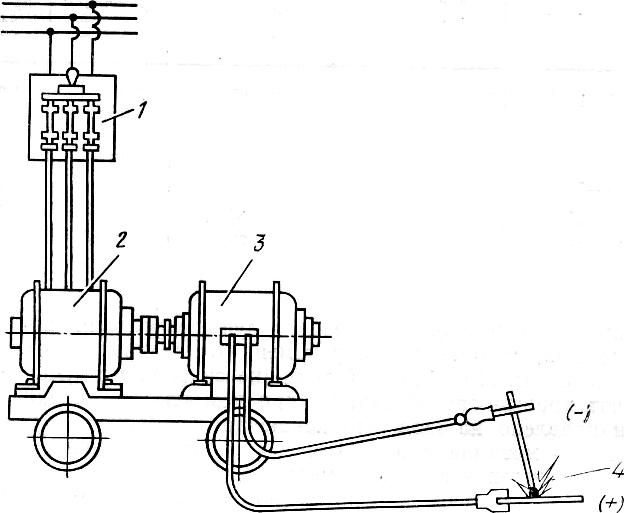

Мал. 1. Схема посади зварювання постійним струмом:

1 — мережний рубильник; 2 — електродвигун; 3 — зварювальний генератор; 4 — місце зварювання

Схема посади зварювання постійним струмом при прямій полярності показана на мал. 1. При ручному дуговому зварюванні деталей з тонкого металу широко застосовують зварювальні випрямники: вони надійні і прості в експлуатації і при малому зварювальному струмі забезпечують високу стабільність горіння дуги.

При зварюванні деталей перемінним струмом використовується струм зовнішньої електричної мережі. Для зниження напруги застосовують зварювальні трансформатори, а зміна зварювального струму здійснюють регулятором, розташовуваним звичайно в одному корпусі з трансформатором.

Якість дугового зварювання і наплавлення в значній мірі залежить від вибору електродів і режиму.

При усуненні тріщин і інших ушкоджень сталевих деталей найбільше застосування одержали наплавочні електроди ОЗН-300, ОЗН-350, ОЗН-400, ЦН-250, ЦН-350 (тут цифри показують середню твердість наплавленого металу по Бринелю). Стрижень усіх цих електродів виготовлений зі зварювального дроту Св-08 або Св-15.

Наплавлення деталей, що працюють в абразивному середовищі (ножів бульдозерів, шляхопрокладачів, зубів ковшів екскаваторів), роблять електродами Т-590, Т-620, КБХ-45, що забезпечують високу зносостійкість наплавленого шару.

Основними параметрами режиму зварювання і наплавлення є діаметр електрода і сила зварювального струму.

У табл. 2. представлені значення діаметра електродів у залежності від товщини металу, що зварюється, а також рекомендуємі значення сили зварювального струму.

Таблиця 2.

Залежність діаметра електрода від товщини металу, що зварюється, і сили зварювального струму

| Діаметр електрода, мм | Товщина металу, мм | Сила зварювального струму, А |

| 1,6 | 0,5— 1,5 | 25—40 |

| 2—2,5 | 1,5—2 | 60—70 |

| 3—4 | 3—6 | 100—200 |

| 4—5 | 6—10 | 200—280 |

| 5—6 | 10— 20 | 280—360 |

При заварці тріщин у металі товщиною до 4 мм застосовують електроди діаметром, рівним товщині металу, що зварюється. При зварюванні металу більшої товщини використовують електроди діаметром 4—8 мм за умови забезпечення провару основного металу. Силу струму приймають рівної 40—60 А на 1 мм діаметра електрода.

При ручному електродуговому наплавленні звичайно застосовують електроди діаметром 3—4 мм. Наплавлення ведуть постійним струмом зворотної полярності.

При відновленні чавунних деталей найбільше часто застосовують холодний спосіб (без підігріву деталі). Для зварювання рекомендується застосовувати електроди марки ЦЧ-4, виготовлені зі зварювального дроту Св-08 з товстим покриттям, що містить титан. Широке застосування одержали мідні електроди ОЗЧ-1 з покриттям, що містить залізний порошок, і мідно-нікелеві електроди МНЧ-1 з покриттям УОНИ-13/55.

3. Електродугове зварювання під флюсом.

При електродуговому зварюванні під флюсом електрична дуга горить не на відкритому повітрі, як при ручному зварюванні, а під шаром розплавленого флюсу. Навколо зони наплавлення утвориться своєрідний захисний шар, що охороняє розплавлений метал зварювальної ванни від шкідливого впливу кисню й азоту повітря.

При автоматичному наплавленні механізовані два основних рухи електрода — подача його в міру оплавлення на деталь і переміщення уздовж звареного шва.

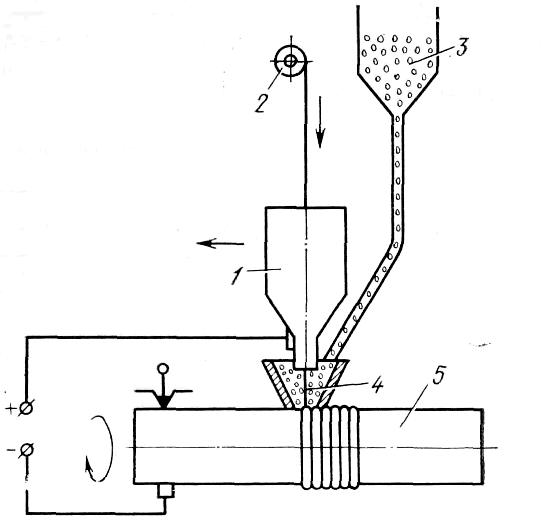

Принципова схема автоматичного електродугового наплавлення тіла обертання під флюсом показана на мал. 2.

Мал. 2. Принципова схема автоматичного електродугового наплавлення деталей під флюсом:

1 — наплавочний апарат; 2 — касета з дротом; 3 — бункер із флюсом; 4 — електродний дріт; 5 — аплавляєма деталь

Наявність флюсу забезпечує високу якість наплавленого металу. Флюси виконують захисні, стабілізуючі, легуючі функції, а також поліпшують формування наплавленого валика. При наплавленні застосовують два види флюсів — плавлені або керамічні. Плавлені флюси одержують сплавкою марганцевої руди, кварцового піску, плавикового шпату, магнезиту й інших матеріалів. Керамічні флюси крім перерахованих речовин містять феросплави.

Автоматичне наплавлення під флюсом ведеться постійним струмом зворотної полярності. Як базу для наплавочної установки використовують звичайно переустаткований токарський верстат, на супорті якого встановлюється наплавочна голівка. Верстат забезпечує обертання наплавляємой деталі і подовжнє переміщення дуги.

Вибір електродного дроту залежить від матеріалу наплавляємої деталі і вимог до фізико-механічних властивостей наплавленої поверхні. Для наплавлення деталей з маловуглецевих сталей застосовуються звичайно дроти Св-08, Св-08ГС і ін.; для наплавлення деталей з середньо вуглецевих і низьколегованих сталей — пружинні дроти Нп-65, Нп-80, Нп-30ХГСА. Діаметр електродного дроту вибирають у залежності від діаметра наплавляємої деталі; найбільше часто застосовують дріт діаметром 1,6—2,5 мм.

Наплавленням під флюсом відновлюють звичайно циліндричні деталі діаметром 80 мм і більш. Достоїнствами цього способу є: висока продуктивність — 4—5 кг наплав ленного металу в годину при наплавленні

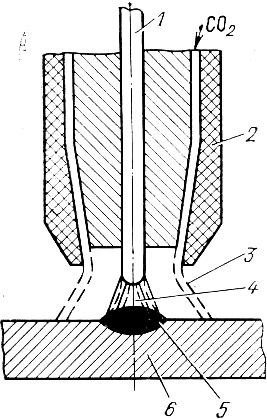

Мал. 3. Схема горіння дуги в середовищі вуглекислого газу:

1 — електрод; 2 — мундштук електродотримача; 3 — струмінь захисного газу; 4-електрична дуга; 5 — наплавлений метал; 6 — деталь

одним електродом (при ручному наплавленні — 0,7—0,8 кг/год ); можливість одержання шару наплавленого металу великої товщини (1,5—5 мм і більш); можливість легування наплавленого металу і невеликі припуски на обробку; економічність процесу. Як недоліки слід зазначити велику зону термічного впливу і неможливість наплавлення деталей невеликого діаметра.

4. Електродугове наплавлення в середовищі захисних газів.

Сутність електродугового наплавлення в середовищі захисних газів полягає в тім, що захисний газ безупинно подається в зону дуги, що горить між наплавляємою деталлю і що плавиться або неплавиться електродом (мал. 3). Надлишковий тиск захисного газу охороняє розплавлений метал зварювальної ванни від зіткнення з киснем і азотом повітря.

Як захисні гази використовуються інертні гази (аргон, гелій і ін.) і вуглекислий газ. З інертних газів найбільше поширення одержав аргон.

Найбільш широке застосування аргонодугове зварювання знаходить при зварюванні деталей і конструкцій з алюмінієвих сплавів, тому що володіє в порівнянні з іншими видами зварювання рядом переваг: максимально зберігається хімічний склад металу зварених з'єднань; незначне покороблення деталі завдяки концентрованій дії дуги; немає необхідності в попередньому місцевому або загальному підігріві деталі, що знижує трудомісткість зварювальних робіт.

Аргонодугове зварювання електродом, що неплавиться, ведеться на постійному струмі прямої полярності і перемінному струмі. Для зварювання застосовують вольфрамові електроди діаметром 3—6 мм, а в якості присадочного матеріалу використовуються прутки із силуміну марки АЛ – 4.

5. Вібродугове наплавлення.

Вібродугове наплавлення одержало поширення при відновленні деталей зі сталі, ковкого і сірого чавуна. Цим способом наплавляють шар металу товщиною 0,3—2,5 мм і більш. Сутність процесу полягає в тім, що електродний дріт подається до місця наплавлення вібруючим пристроєм так, що при кожнім коливанні дріт доторкається поверхні деталі, під струмом розплавляється, а при відході залишає на деталі частку металу. Частота коливань електрода складає до 100 коливань у секунду при амплітуді 0,5—3 мм.

Вібродуговий спосіб дозволяє наплавляти тверді покриття товщиною 1—2 мм, не робить термічного впливу на основний метал, має високу продуктивність. Недоліком способу є значне зниження втомленої міцності відновлених деталей (до 40—60% ).

Перспективними є такі способи зварювання і наплавлення, як плазменно-променева, лазерна й ін.

6. Зварювання і наплавлення деталей плазмою.

Зварювання і наплавлення деталей плазмою включає у собі достоїнства газового й електродугового наплавлення деталей.

Сутність способу полягає в одержанні струменя плазми з температурою 16000—24000°С в результаті обтиснення і продування газу (аргону, гелію, азоту, водню) через електродуговий розряд.

Плазма являє собою речовину в сильно іонізованому стані. Плазмою можна наплавляти, зварювати і різати метали. Утворення плазми відбувається в спеціальних плазменних голівках — плазмотронах. Перевагами способу є мала глибина проплавлення основного металу, можливість наплавлення тонких шарів, висока якість наплавленого металу.

Література:

МИНИСТЕРСТВО ОБОРОНЫ СССР

„Эксплуатация и ремонт машин инженерного вооружения” Военное издательство 1987 года. Москва.