Ім'я файлу: attach_16511478123068.docx

Розширення: docx

Розмір: 2442кб.

Дата: 28.04.2022

скачати

Пов'язані файли:

сітян анюта.docx

рыболовный трауллер.docx

записка.doc

File 4.docx

110 механизм.doc

110 зуб..doc

детали машин.docx

310 зубчатый механизм.docx

gerasimov_vi_ribalko_vp_svinarstvo_i_tekhnologiia_virobnitst.pdf

записка+.docx

Розширення: docx

Розмір: 2442кб.

Дата: 28.04.2022

скачати

Пов'язані файли:

сітян анюта.docx

рыболовный трауллер.docx

записка.doc

File 4.docx

110 механизм.doc

110 зуб..doc

детали машин.docx

310 зубчатый механизм.docx

gerasimov_vi_ribalko_vp_svinarstvo_i_tekhnologiia_virobnitst.pdf

записка+.docx

Реферат

Зміст

Вступ

Хлороводень утворюється при взаємодії хлору з воднем:

H2+Cl2 →t →2HCl.

Його можна також отримати при дії концентрованої сірчаної кислоти на тверді хлориди:

H2SO4(к)+2NaCl →t →2HCl↑+Na2SO4.

Хімічний зв'язок у молекулі хлороводню - ковалентна полярна:

H→Cl.

Він є безбарвним газом з різким запахом, важчим за повітря.

Хлороводень дуже добре розчиняється у воді: у 1 об'ємі води розчиняється до 500 об'ємів хлороводню.

Соляна кислота. Розчин хлороводню у воді називається соляною, або хлороводневою, кислотою. Це безбарвна рідина із запахом. Максимальний вміст у ній хлороводню становить 37%. Соляна кислота відноситься до сильних одноосновних кислот з характерними для цих речовин властивостями.

Соляна кислота:

- змінює забарвлення індикаторів;

- взаємодіє з металами, розташованими у ряді активності до водню:

Fe+2HCl=H2+FeCl2;

- взаємодіє з основними та амфотерними оксидами:

ZnO+2HCl=H2O+ZnCl2;

- взаємодіє з основами та амфотерними гідроксидами:

KOH+HCl=H2O+KCl;

- взаємодіє із солями, якщо продуктом реакції є газ, осад або слабкий електроліт (з карбонатами, силікатами, сульфідами, розчинними солями срібла тощо):

CaCO3+2HCl=CaCl2+H2O+CO2↑,

Na2S+2HCl=2NaCl+H2S↑,

AgNO3+HCl=HNO3+AgCl↓.

Більшість солей соляної кислоти добре розчиняються у воді. До нерозчинних відноситься хлорид срібла. Він випадає у вигляді білого сирного осаду при взаємодії розчину нітрату срібла з соляною кислотою або з розчинами хлоридів. Це якісна реакція на соляну кислоту та її солі: хлориди. Технічне найменування - хлороводень (гідрохлорид, хлористий водень).

Водний розчин широко використовується: для одержання хлоридів; для травлення металів; очищення поверхні судин; очищення свердловин від карбонатів; обробки руд; при виробництві каучуків; при виробництві глутамінату натрію; при виробництві соди; при виробництві хлору та інших продуктів. Також застосовується у органічному синтезі. Ступінь небезпеки хімічної продукції загалом – 3-й – речовини помірно небезпечні.

Вплив на екологію. У випадках витоку або розливу, соляна кислота може завдати істотних збитків навколишньому середовищу. По-перше, це призводить до виділення парів речовини в атмосферне повітря в кількостях, що перевищують санітарно-гігієнічні нормативи, що може спричинити отруєння всіх живих організмів, а також появі кислотних опадів, які можуть призвести до зміни хімічних властивостей ґрунту та води. По-друге, кислота може проникнути у ґрунтові води, внаслідок чого може статися забруднення внутрішніх вод. Там, де вода в річках та озерах стала досить кислою (pH менше 5), гарантовано зникає риба. При порушенні трофічних ланцюгів скорочується кількість видів водних тварин, водоростей та бактерій [2]. У містах кислотні опади прискорюють процеси руйнування споруд із мармуру та бетону, пам'ятників та скульптур. При попаданні на метали соляна кислота викликає їх корозію, а реагуючи з такими речовинами, як хлорне вапно, діоксид марганцю, або перманганат калію, утворює токсичний газоподібний хлор.

Абсорбція хлористого водню у воді – екзотермічний процес (близько 2100 кДж/кг HCl). Температура кипіння залежить від концентрації кислоти, як показано на малюнку 2. Максимальна температура кипіння 108.6 °C досягається приблизно 21% HCl. Далі температура кипіння зменшується майже лінійно зі збільшенням концентрації соляної кислоти.

1.Загальні відомості

1.1 Теоретичні основи процесу абсорбції

Абсорбцією називається перенесення компонентів газової суміші в об'єм дотичної з нею конденсованої фази.

При абсорбції відбувається вибіркове поглинання одного або декількох компонентів з газової суміші рідкими поглиначами.

Речовина, яка міститься в газовій фазі і при абсорбції не переходить в рідку фазу, називається газом-носієм; речовина, в якій відбувається розчинення компонентів, що абсорбуються, називають розчинником (поглиначем або абсорбентом); речовина, що міститься в газовій фазі і при абсорбції переходить в рідку фазу, тобто компонент, що поглинається, називають абсорбтивом; речовини, що поглинаються в об’ємі поглинача – абсорбатами.

Абсорбати утримуються в абсорбенті, рівномірно розподіляючись серед його молекул, внаслідок розчинення або хімічної реакції.

Процес, що завершується розчиненням абсорбатів в поглиначі, називають фізичною абсорбцією.

При фізичній абсорбції відбувається фізичне розчинення компоненту, що абсорбується, в розчиннику, при цьому молекули абсорбенту та молекули абсорбтиву не вступають між собою в хімічну взаємодію.

Іноді газ, що розчиняється вступає в хімічну реакцію безпосередньо з самим розчинником.

Процес, що супроводжується хімічною реакцією між компонентом, що поглинається і абсорбентом, називають хімічною абсорбцією (хемосорбція).

При хемосорбції компонент, що абсорбується вступає в хімічну реакцію з поглиначем, утворюючи нові хімічні сполуки в рідкій фазі.

Абсорбція представляє собою процес хімічної технології, що включає масоперенос між газоподібним компонентом і рідким розчинником, який здійснюється в апараті для контактування газу з рідиною.

Апарати, в яких здійснюють процес абсорбції, називають абсорбери.

Абсорбція - найбільш поширений процес очищення газових сумішей в багатьох галузях, наприклад, в хімічній промисловості.

Абсорбцію широко застосовують для очищення викидів від сірководню, інших сірчистих сполук, парів соляної, сірчаної кислот, ціаністих сполук, органічних речовин (фенолу, формальдегіду та ін.).

Абсорбційна система може бути простою, в якій рідина застосовується тільки один раз і видаляється з системи без відділення абсорбованого забруднення.

В іншому варіанті забруднення відокремлюють від абсорбуючої рідини, виділяючи її в чистому вигляді.

Потім абсорбент знову подають на стадію абсорбції, знову регенерують і повертають в систему.

Регенерацію поглиначів проводять фізичними методами: підвищенням температури, зниженням тиску або поєднанням зазначених параметрів.

1.1.1 Принципові схеми абсорбції

У техніці застосовують такі принципові схеми абсорбційних процесів:

- прямотечійні;

- протитечійні;

- одноступінчасті з рециркуляцією;

- багатоступінчасті з рециркуляцією.

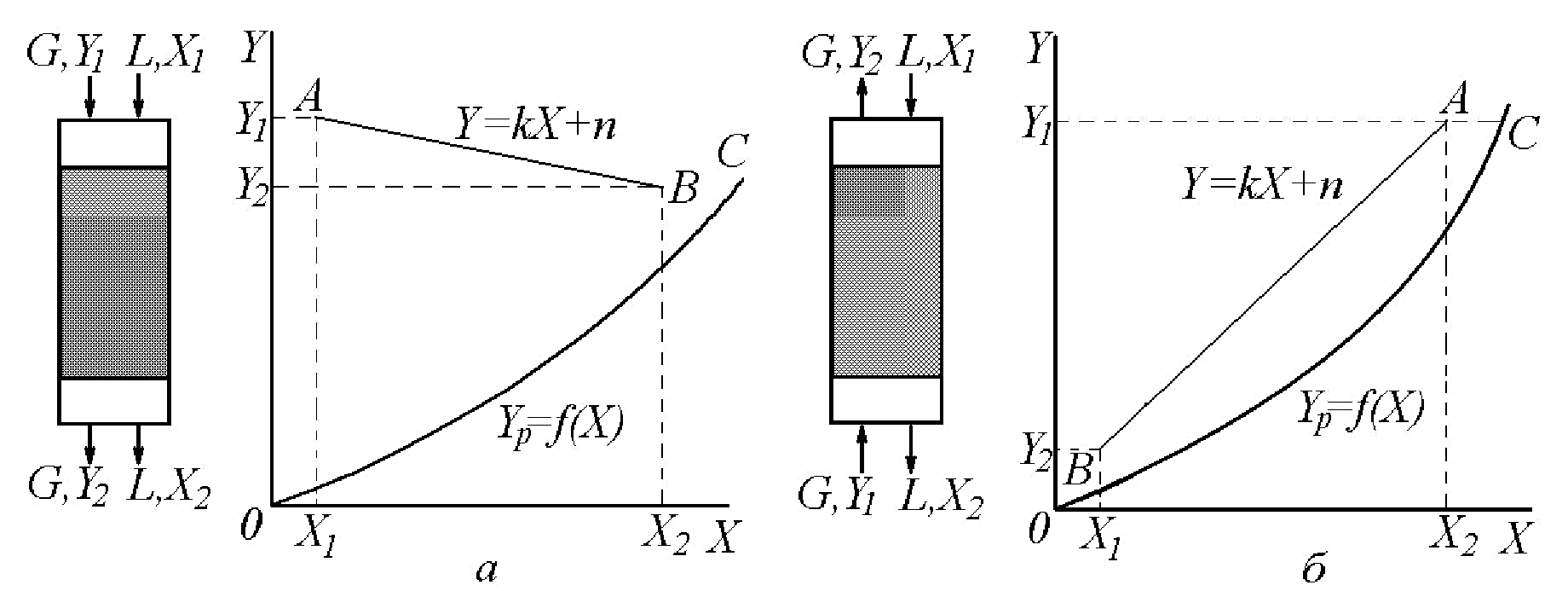

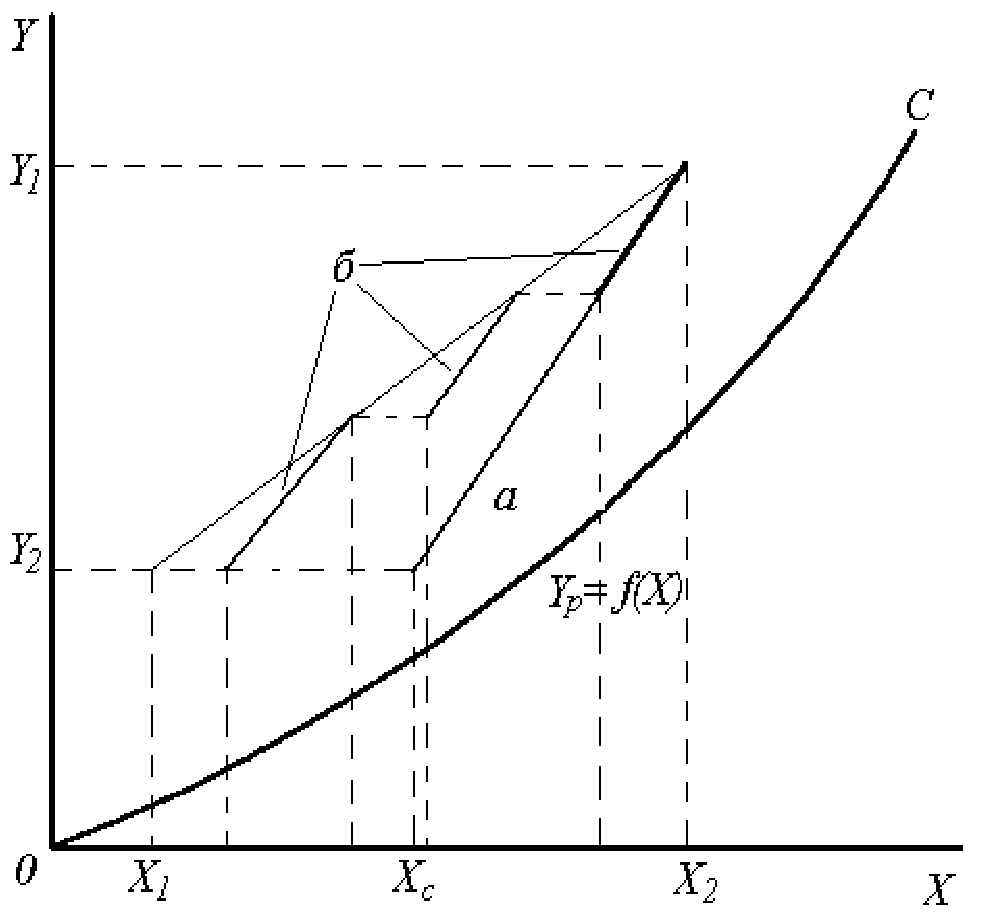

На прямоточній схемі (рисунок 1.1, а) потоки газу й рідини рухаються паралельно один одному. На вході в абсорбер газ із більшою концентрацією компонента, що розподіляється, контактує з рідиною, яка має меншу концентрацію (концентрації Y1 відповідає концентрація X1). На виході з абсорбера навпаки газ уже збіднений компонентом, що розподіляється, контактує з рідиною, збагаченою ним (концентрації Y2 відповідає концентрація X2). Унаслідок цього рушійна сила процесу абсорбції по висоті абсорбера сильно убуває.

Рисунок 1.1 - Прямотечійна (а) і протитечійна (б) схеми абсорбції

На протитечійній схемі (рисунок 1.1, б) потоки газу й рідини рухаються назустріч один одному (концентрації Y1 відповідає концентрація X2, а концентрації Y2 - концентрація X1). Рушійна сила з висотою абсорбера змінюється мало.

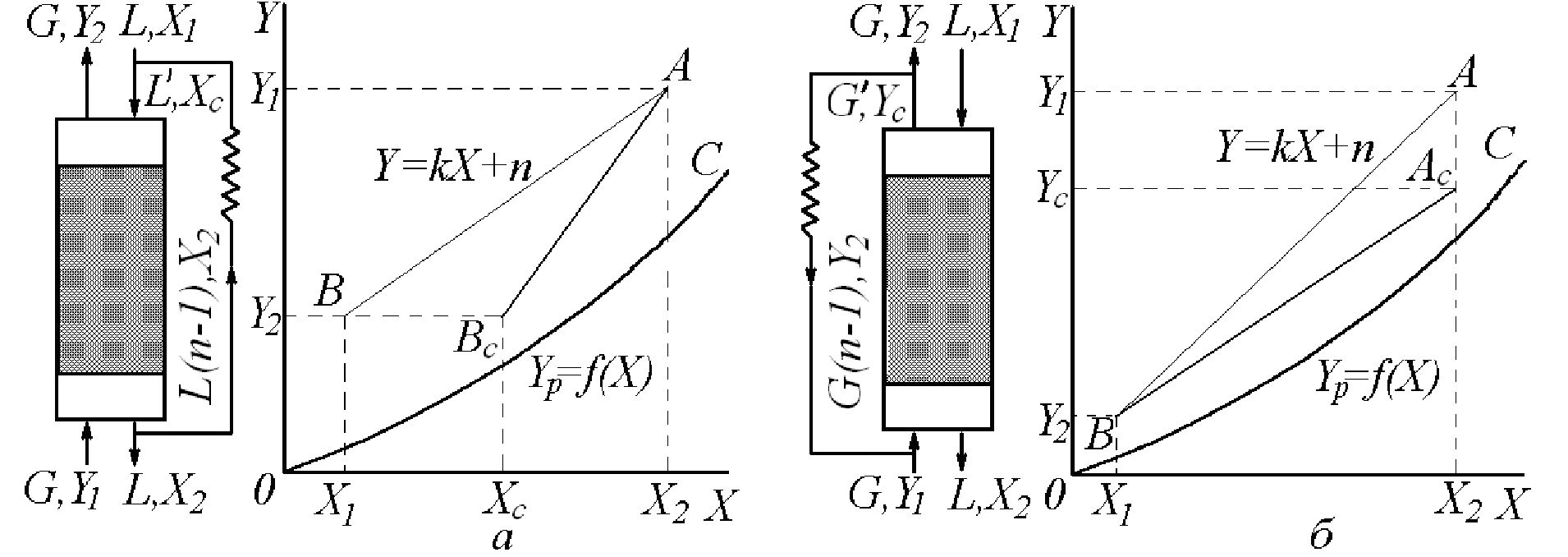

На одноступінчастій схемі з рециркуляцією рідини (рисунок 3, а) абсорбент підводиться до верхньої частини апарата з початковою концентрацією компонента, що розподіляється, X1 і змішується з рідиною, що виходить з нього. При цьому концентрація підвищується до Хс.

Одноступінчасті схеми рециркуляції можуть бути як протитечійними, так і прямотечійними. Після виходу фази з абсорбера й перед поверненням у нього її варто охолодити, щоб відвести тепло, що виділяється в результаті розчинення газу.

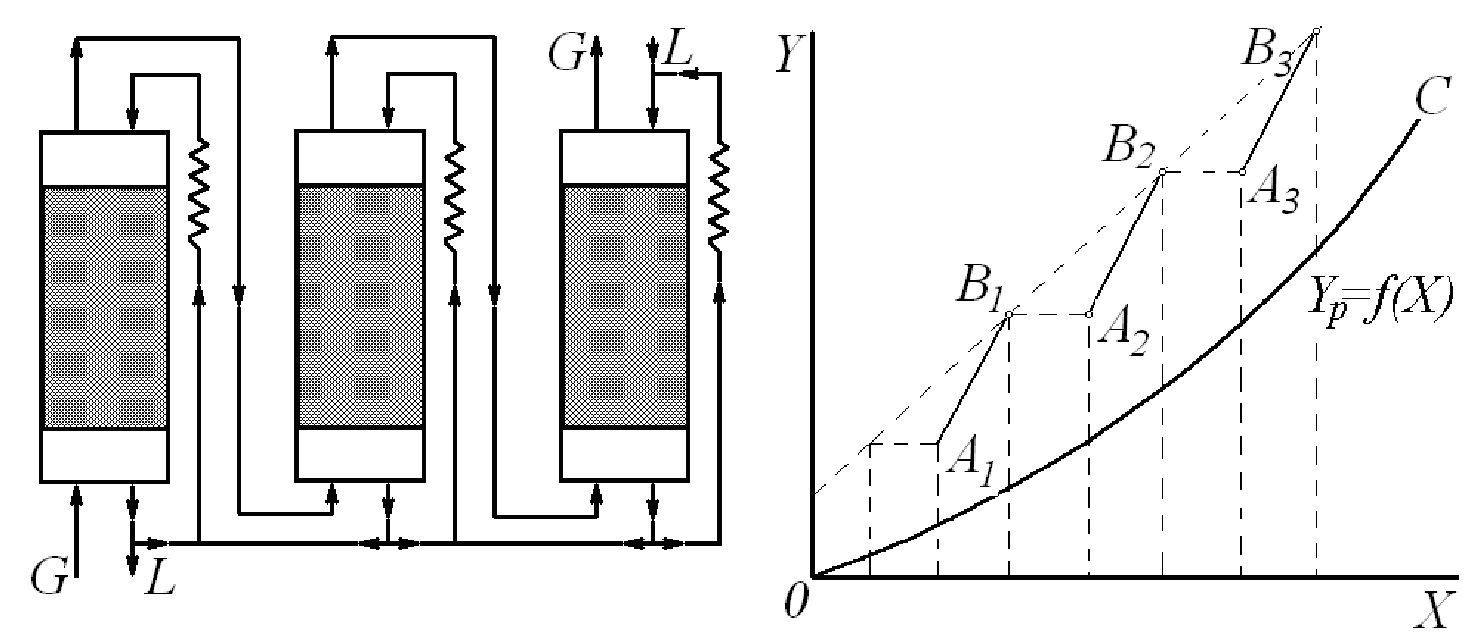

Багатоступінчасті схеми з рециркуляцією можуть бути засновані на прямотечії і на протитечії, містити рециркуляцію рідини або газу. Найбільшого поширення набули схеми з рециркуляцією рідини в кожному ступені. Робоча лінія в даному випадку являє собою відрізки прямих А1В1, А2В2, А3В3 (рисунки 1.2, 1.3).

Рисунок 1.2 - Схеми абсорбції з рециркуляцією рідини (а) і газу (б)

Рисунок 1.3 - Схема багатоступінчастої абсорбції з рециркуляцією рідини

1.1.2 Порівняння принципових схем абсорбції

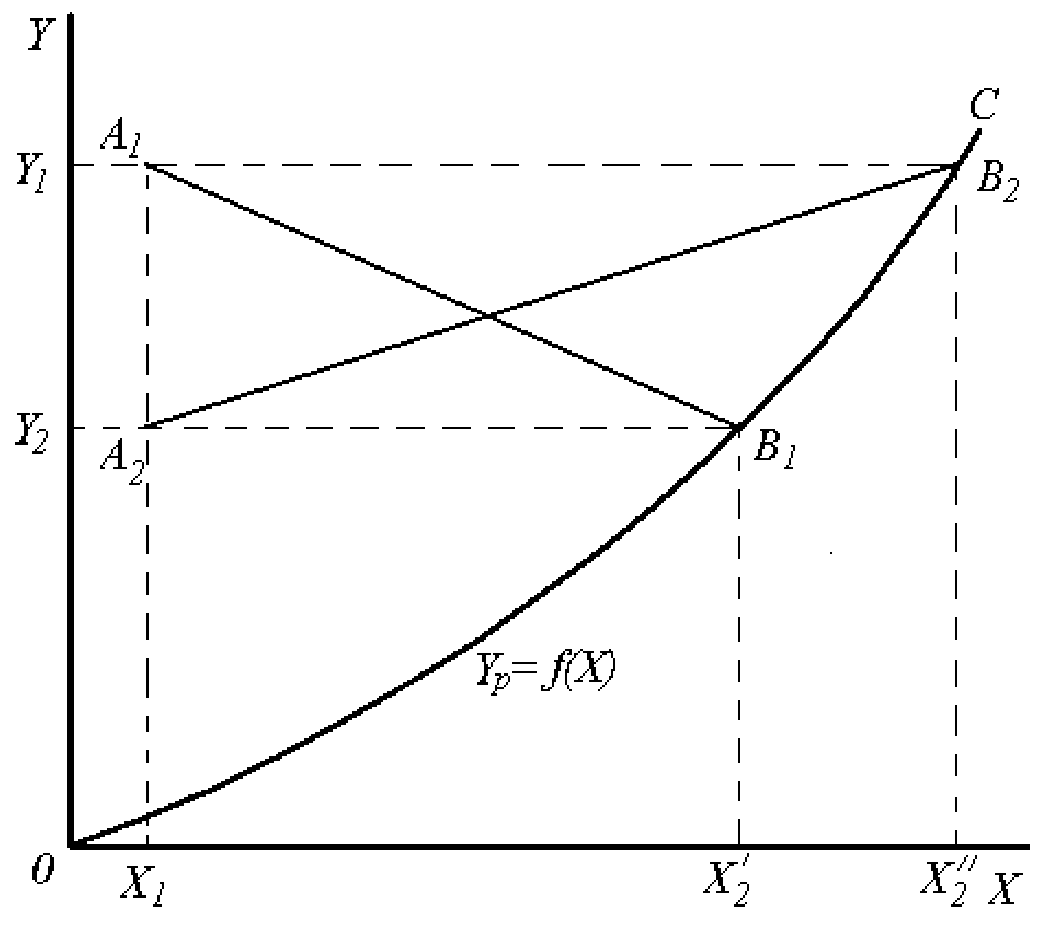

Порівняємо прямотечійний і протитечійний процеси для однакових початкових умов Y1, X1 і заданої кінцевої концентрації компонента, що розподіляється, у газі Y2. У граничному випадку, коли насичення відбувається до стану рівноваги (рисунок 1.4), протитечійний процес за рахунок менш різкого зменшення рушійної сили забезпечує велику кінцеву концентрацію компонента, що поглинається, у рідині (X2">X2’) і, отже, меншу питому витрату абсорбенту.

Рисунок 1.4 - Порівняння прямоточного (А1В1) та протитечійного (А2В2) процесів абсорбції

В одноступінчастих схемах з рециркуляцією відбувається зниження рушійної сили порівняно зі схемами без рециркуляції. Але в них з такими ж витратами свіжих рідини або газу кількості цих фаз, що проходять через апарат, більші. У результаті збільшується коефіцієнт масопередачі, що дозволяє зменшити розміри апаратів (за рахунок можливості зменшення поверхні поділу фаз).

Рециркуляція дозволяє супроводжувати процес абсорбції охолодженням фаз за рахунок використання рециркуляційних холодильників.

Багатоступінчасті схеми рециркуляції мають ті ж переваги, що й одноступінчасті (рисунок 1.5). Водночас вони забезпечують більшу рушійну силу процесу, збільшуючи його продуктивність.

Рисунок 1.5 - Порівняння одноступінчастої (а) та багатоступінчастої (б) схем абсорбції

1.1.3 Апаратурне оформлення абсорбції

Апарати, призначені для проведення процесів абсорбції, називаються абсорберами. Їх можна розподілити на три основні групи: поверхневі, барботажні, розпилювальні.

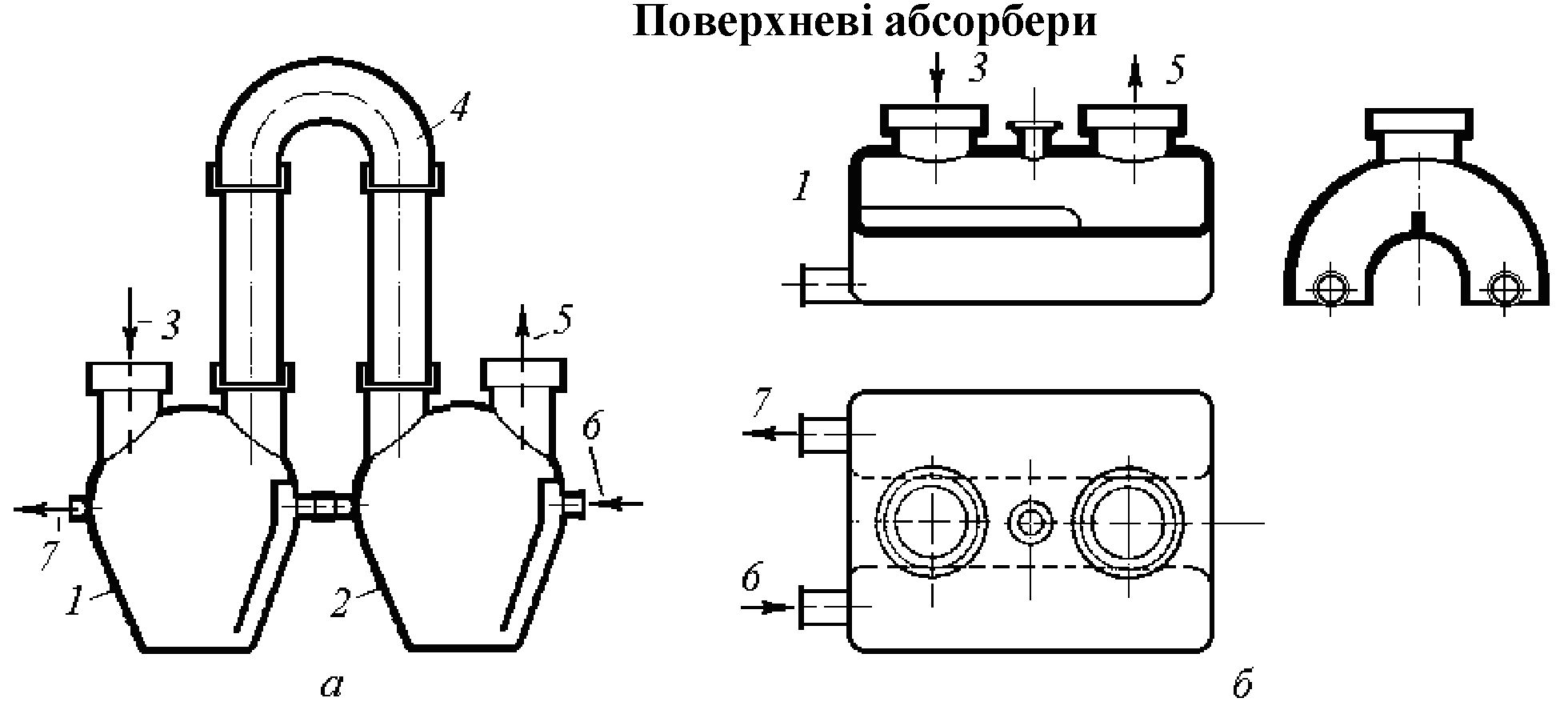

Абсорбери із зіткненням фаз на поверхні дзеркала рідини (рисунок 1.6) характеризуються простотою конструкції, однак вони малоефективні, їх використовують в установках невеликої продуктивності, коли газ активно поглинається рідиною (наприклад, HCl водою) і для цього немає сенсу створювати велику поверхню поділу фаз. Продуктивність абсорбційної установки лімітується не швидкістю масопередачі, а швидкістю відведення тепла, що виділяється під час абсорбції.

Рисунок 1.6 - Керамічні абсорбери: а - турили, б - целляріус: 1, 2 - абсорбери, 3 - вхід газу, 4 - з’єднуючий газопровід; 5 - вихід газу; 6 - вхід рідини; 7 - вихід рідини

Звичайно встановлюють ряд послідовно з'єднаних апаратів (до декількох десятків) із протиточним рухом газу й рідини. Для відведення тепла абсорбції їм надають таку форму, щоб зовнішня поверхня була найбільша, і поміщають їх у шухляди з водою або встановлюють у них змійовики.

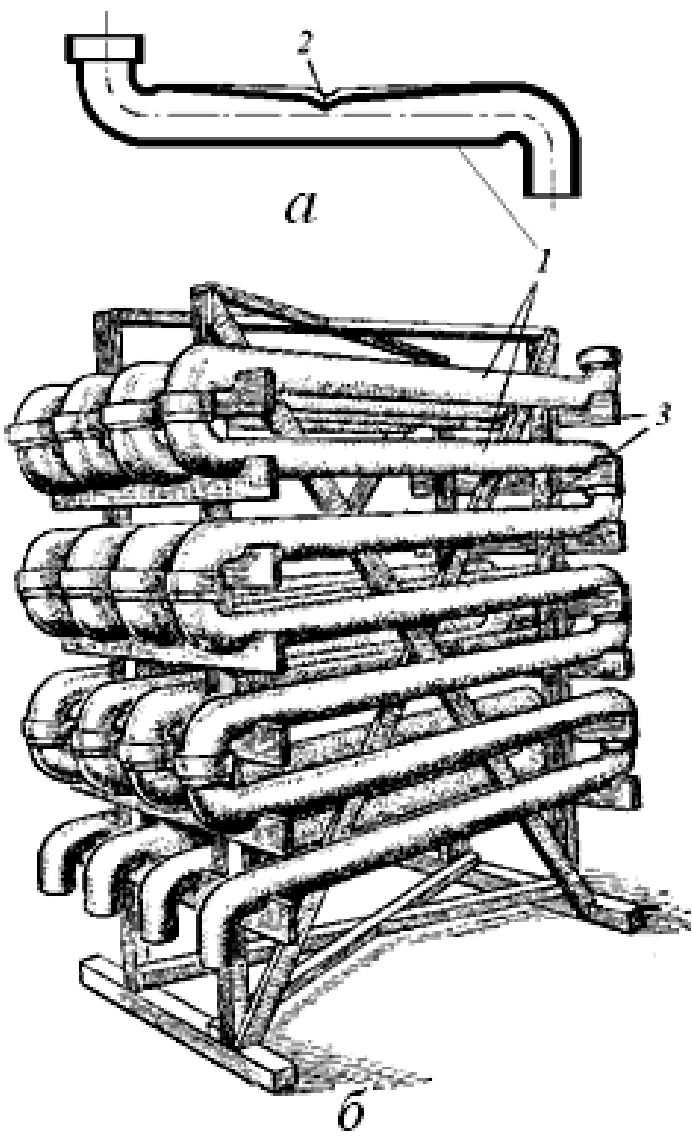

Більш досконала конструкція - зрошувальні абсорбери (рисунок 1.7) - змійовики з послідовно з'єднаних труб (кварцових), що зовні зрошуються водою. Кожна труба в нижній частині має зливальний поріг для підтримки рівня рідини, а у верхній - пережимний поріг для притискання потоку газу до дзеркала рідини.

Рисунок 1.7 - Кварцовий абсорбер: а - труба, б - абсорбер: 1 - труби; 2 - пережимний поріг, 3 - дерев’яні стійки

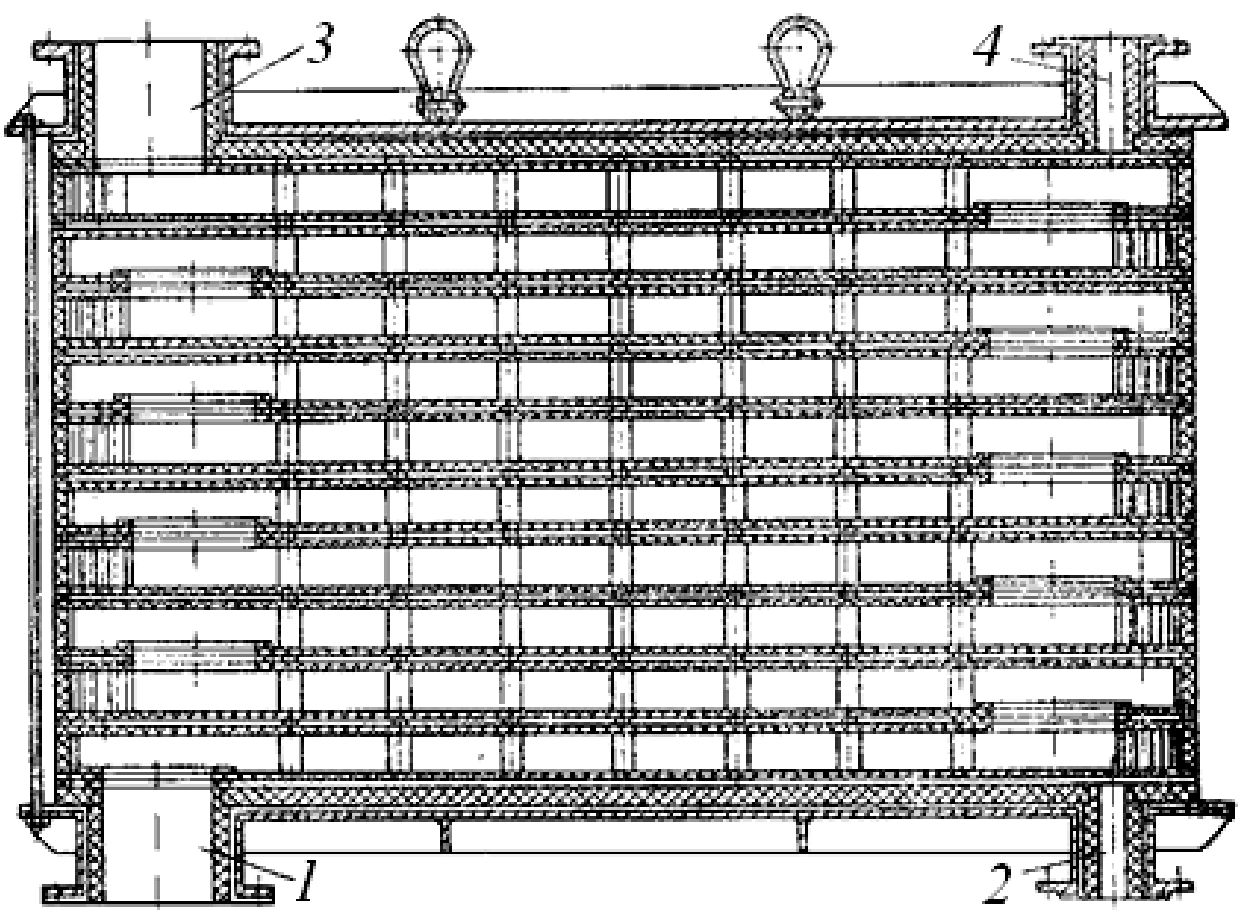

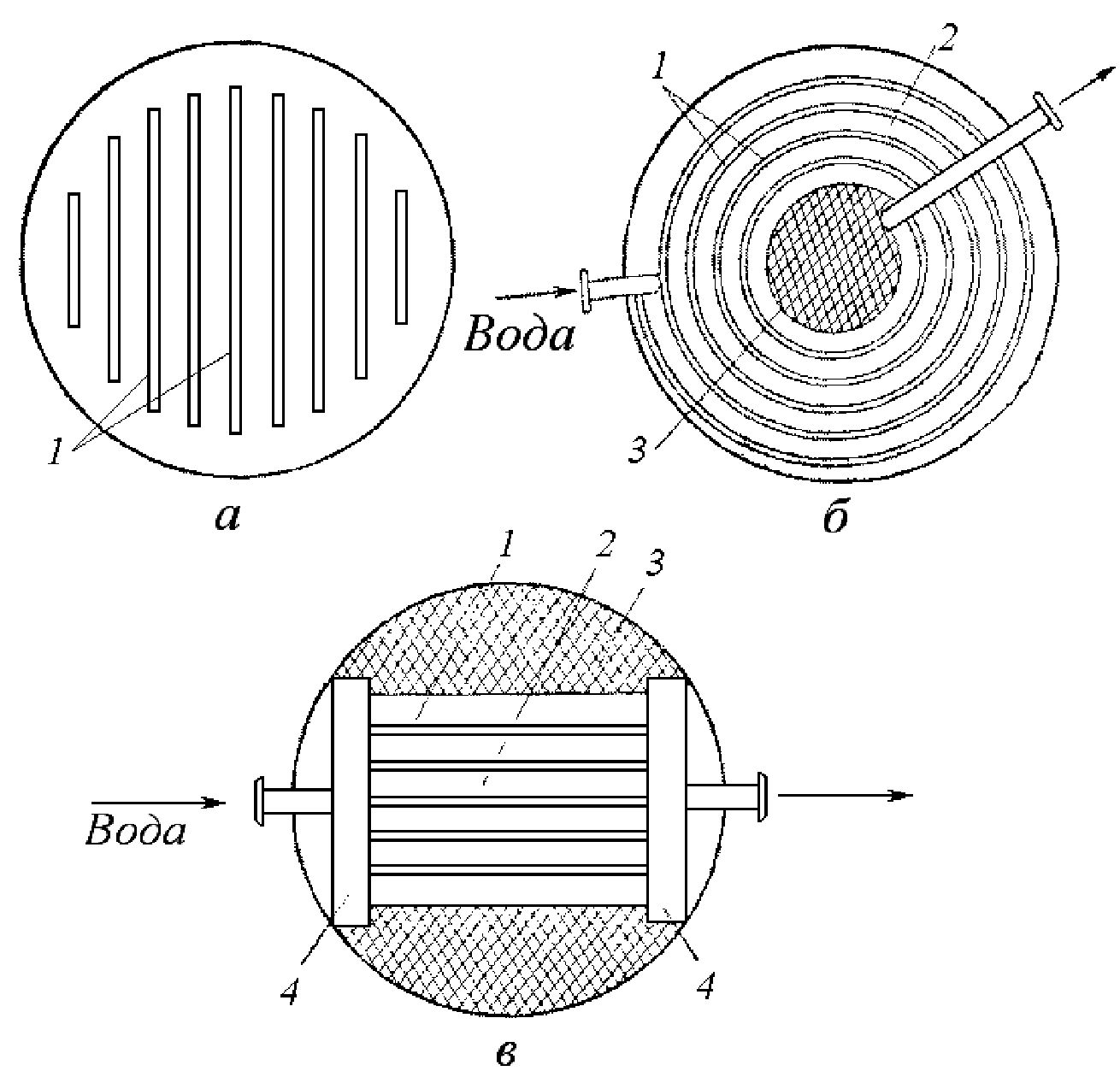

Подібну конструкцію мають графітові пластинчасті абсорбери (рисунок 1.8), у яких охолоджувальна вода протікає між графітовими пластинами.

Рисунок 1.8 - Пластинчастий графітовий абсорбер: 1 - вхід газу й вихід абсорбенту; 2 - вхід охолоджувальної води; 3 - вихід газу й вхід абсорбенту, 4 - вихід охолоджувальної води

Плівкові абсорбери.

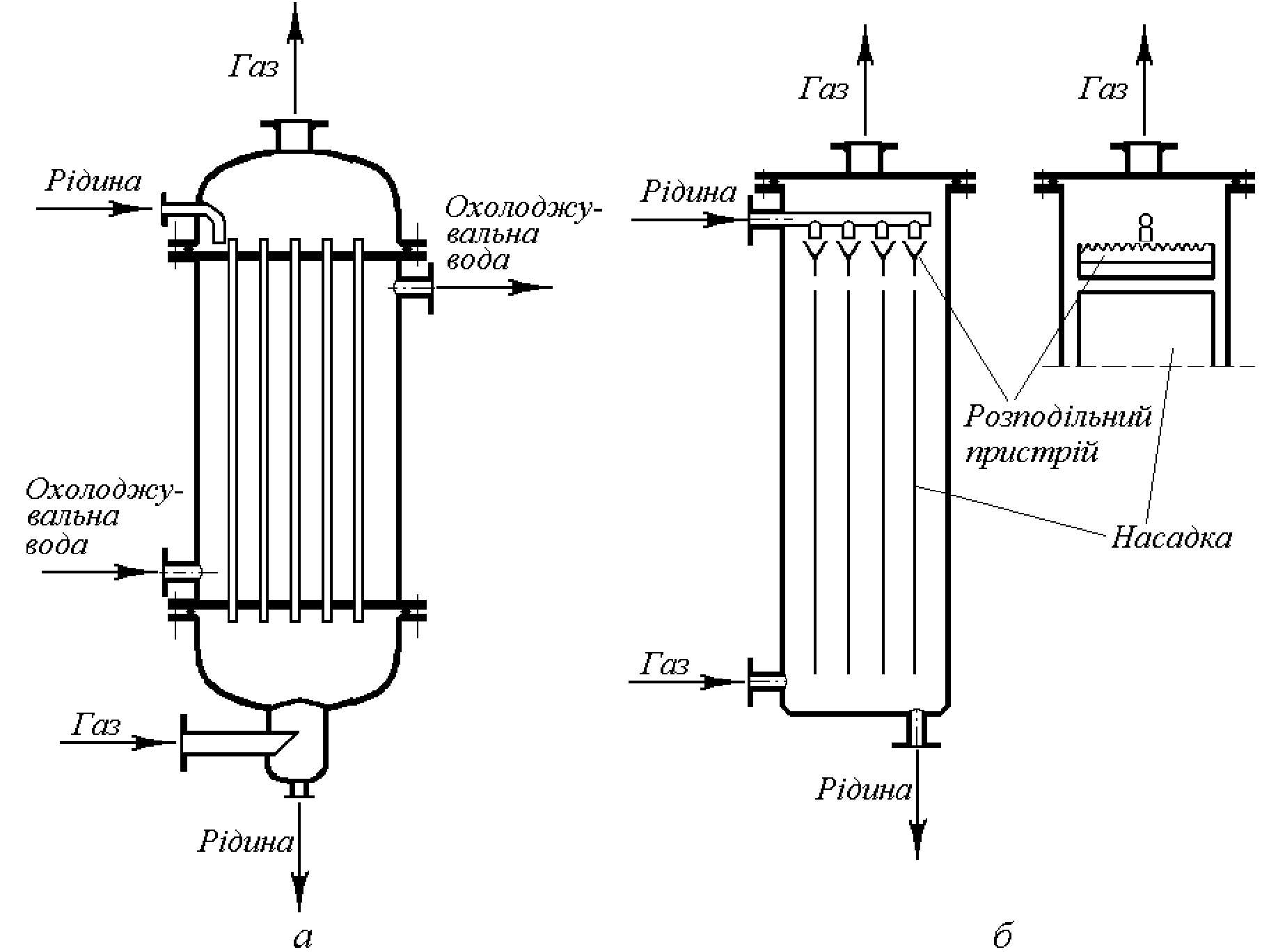

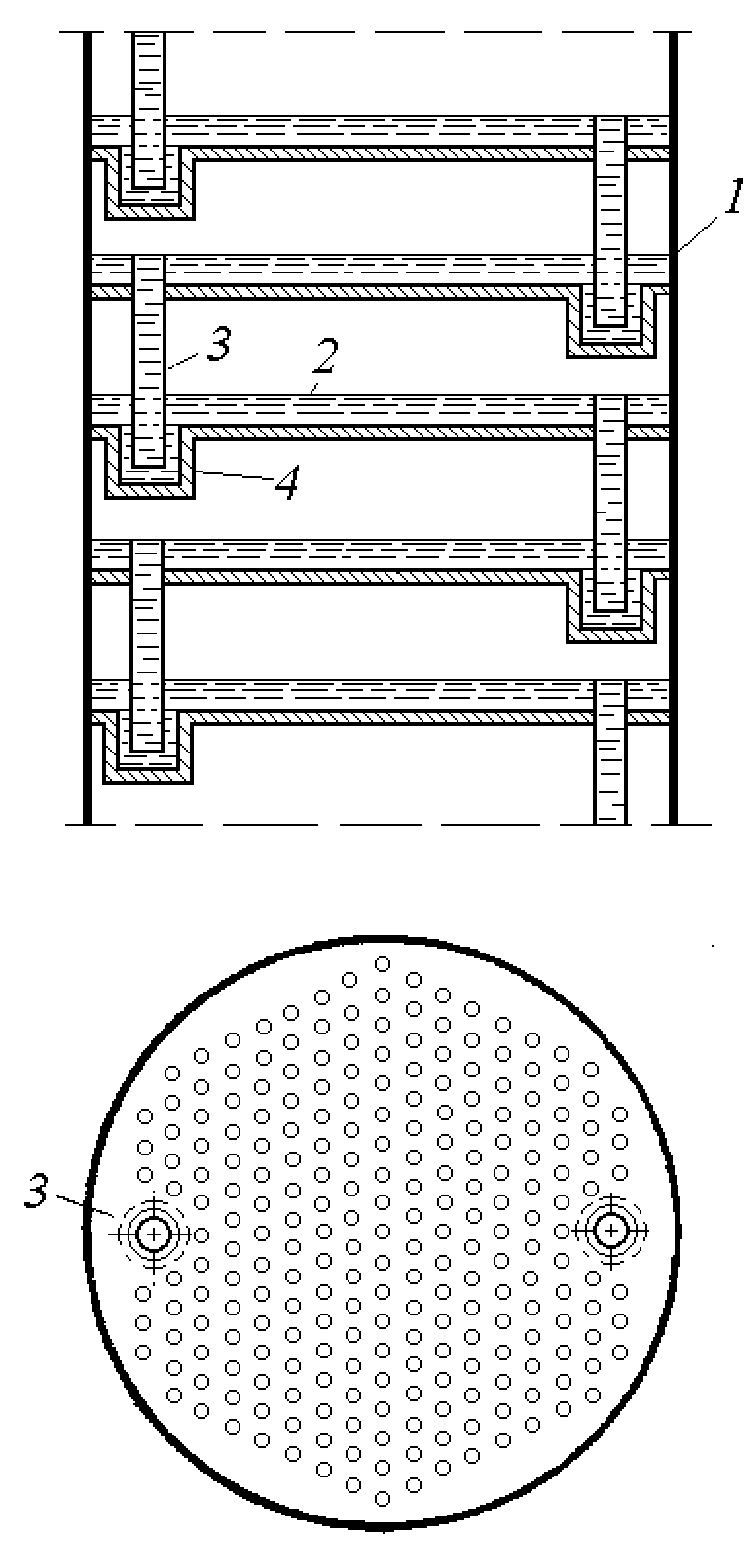

Трубчасті абсорбери (рисунок 1.9, а) являють собою колони, схожі на кожухотрубні теплообмінники. Поглинач надходить на верхню трубну решітку і стікає по внутрішній поверхні трубок у вигляді тонкої плівки. Газ рухається по трубках знизу вгору. Через міжтрубний простір проходить охолоджувальний агент, найчастіше вода.

Рисунок 1.9 - Плівкові абсорбери: а - трубчатий, б - з листовою насадкою

Абсорбери з листовою насадкою (рисунок 1.9, б), мають насадку у вигляді вертикально розташованих листів твердого матеріалу (дерева, металу, пластмаси тощо) або туго натягнутих полотнищ тканини.

Над насадкою встановлені розподільні пристрої для зрошення кожного її елемента по обидва боки. Газ рухається знизу вгору, контактуючи з плівкою рідини, яка стікає по поверхні насадки.

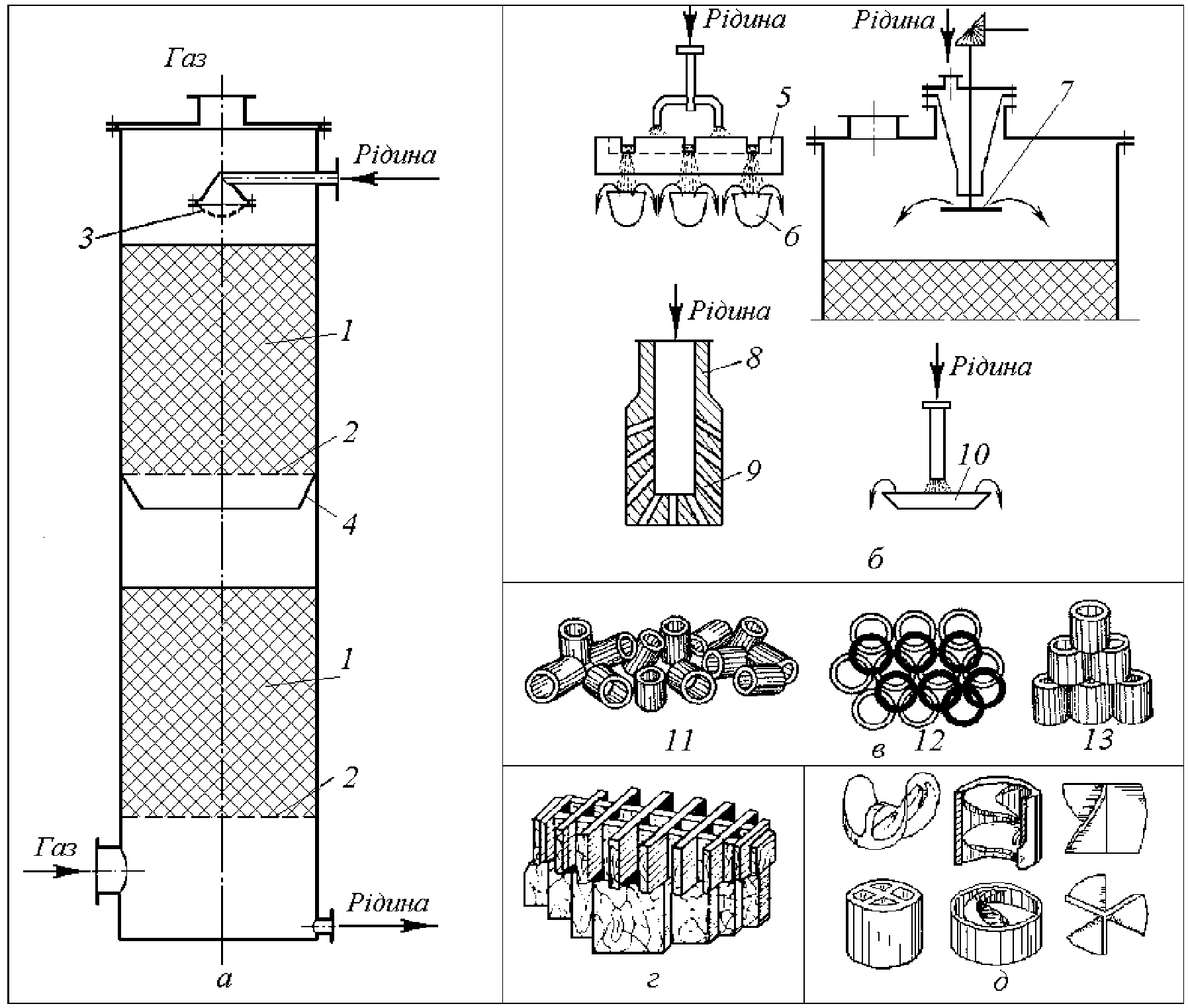

Насадні абсорбери.

Насадні абсорбери (абсорбери зі змоченою насадкою) являють собою колони, заповнені насадкою - твердими тілами різної форми.

Основні вузли таких апаратів (рисунок 1.10, а):

- пристрої для розподілу рідини по насадці (розподільні пристрої);

- насадні тіла;

- пристрої для перерозподілу рідини від периферії шару насадки до його центру.

Рисунок 1.10 - Насадний абсорбер: а - схема абсорбера; б - типи розподільних пристроїв; в - кільцева насадка (кільця Рашига), г - хордова насадка, д - фасонна насадка: 1 - шар насадки; 2 - решітка; 3 - розподільний пристрій; 4 - напрямний конус; 5 - центральний жолоб; 6 - розподільні жолоби; 7 - обертовий диск; 8 - розподільна склянка; 9 - канали; 10 - тарілка; 11 - кільцева насадка, покладена насипом; 12,13 - кільцева насадка, покладена правильними рядами

Насадку вкладають усередину абсорбера на спеціальні решітки.

Розподільні пристрої. У самопливних розподільниках рідина, що надходить у апарат, розтікається по елементах їх конструкції (рисунок 1.10, б 5 і 6) і стікає на поверхню шару насадки.

У відцентрових розподільниках рідина розприскується над насадкою обертовим диском (рисунок 1.10, б 5 і 7).

Пневматичні розподільники (рисунок 1.10, б 8) являють собою товстостінні посудини (склянки), у стінках яких висвердлені канали. Рідина, що надходить у них під тиском, розподіляючись по каналах, розприскується над насадкою.

Насадка (насадні тіла). Найпростіша насадка - грудковий матеріал, наприклад, кокс або кварц, яким безладно заповнений об’єм колони. Найбільше практичне значення має кільцева насадка (рисунок 1.10, в), що складається з кілець, висота яких дорівнює діаметру (кільця Рашига), розмірами 15-150 мм; хордова насадка (рисунок 1.10, г), що являє собою ряд, як правило, дерев'яних решіток або дощок, поставлених на ребро, причому решітки повернуті відносно одна одної на 450 або 900; фасонні насадні тіла (рисунок 1.10, д), спіральна й сітчаста металеві насадки.

До насадки висувають такі основні вимоги:

1) велика питома поверхня (поверхня насадки в одиниці її об’єму м2/м3);

2) великий вільний об’єм, у якому здійснюється контакт між рідиною та газом;

3) малий опір газовому потоку;

4) рідина й дрібні частки не повинні накопичуватися в якій-небудь частині об’єму насадки, рідина не повинна протікати між насадкою та стінками апарата; матеріал насадки не повинен вступати в хімічний зв’язок із рідиною або газом, що протікають через колону;

5) мала питома вага;

6) висока механічна міцність;

7) низька вартість 1 м2 поверхні насадки.

Пристрої для перерозподілу рідини від периферії шару насадки до його центра (збиральні перегородки) виготовляють у вигляді усічених конусів або тарілок зі зливними патрубками і встановлюють на відстані 3-4 діаметрів апарата один від одного. Вони запобігають розтіканню рідини до стінок, яке відбувається тому, що газ, який рухається знизу нагору, відтискує рідину від осі колони до її периферії.

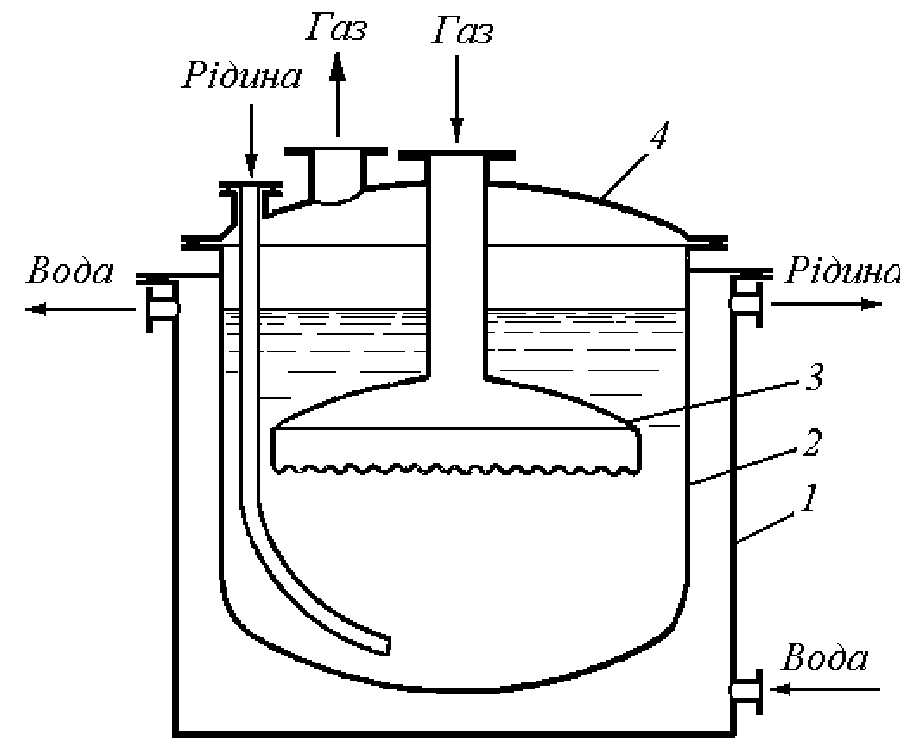

Барботажні абсорбери.

Барботаж - пропущення газу крізь рідину у вигляді дрібних бульбашок або цівок. Найбільш поширені тарілчасті абсорбери. Особливість усіх тарілчастих колон - ступінчастий характер здійсненого в них процесу (на відміну від безперервного процесу в насадних колонах) - газ і рідина послідовно стикаються на різних ступенях (тарілках) апарата.

Абсорбер ємнісного типу - найпростіший і найменш ефективний тип барботажного абсорбера. Він являє собою посудину, через яку протікає абсорбент, що містить газовий дзвін (рисунок 1.11). Посудина має водяну оболонку для охолодження. На нижній крайці газового дзвону розташовані прорізи, за допомогою яких газ рівномірно розподіляється по рідині. Власне процес абсорбції відбувається в шарі рідини між її дзеркалом і нижньою крайкою газового дзвону. Такі абсорбери раніше використовувалися у виробництві сірчаної кислоти.

Рисунок 1.11 - Барботажний абсорбер ємнісного типу: 1 - резервуар; 2 - корпус абсорбера; 3 - газовий дзвін; 4 - кришка

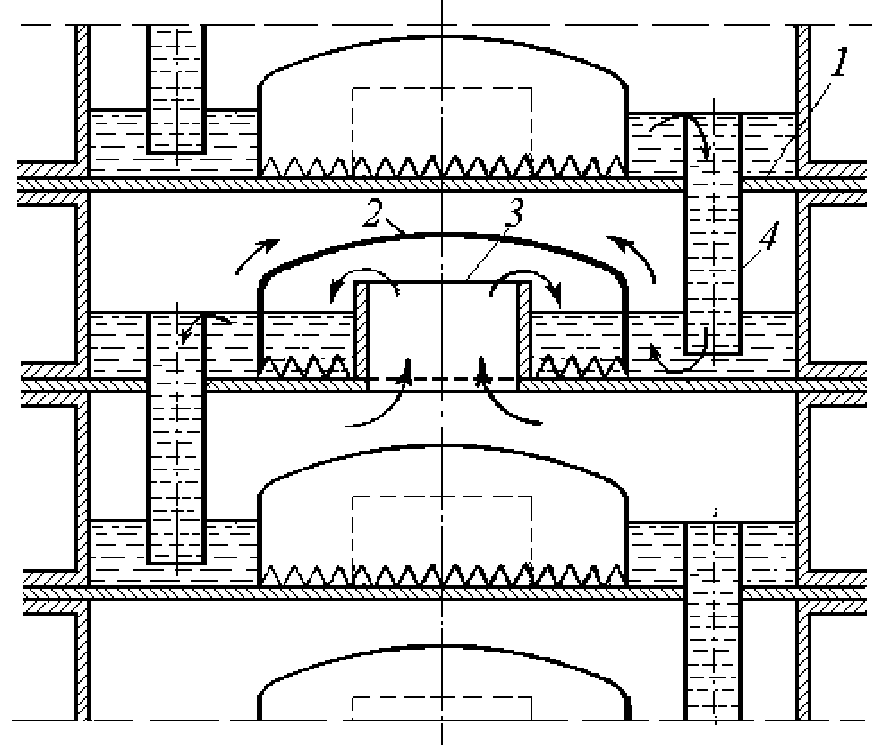

Колони з ковпачковими тарілками. Тарілки - поперечні перегородки, що розділяють колону на частини. Кожна ковпачкова тарілка містить газовий патрубок, переливну трубку і ковпачок (рисунок 1.12). У нижній крайці ковпачка є зубці або вертикальні прорізи, що знаходяться під рівнем рідини. Ковпачок накриває газовий патрубок, через який знизу на тарілку надходить газ.

Рисунок 1.12 - Ділянка ковпачкової тарілчастої колони: 1 - тарілка; 2 - ковпачок; 3 - паровий патрубок; 4 - переливна трубка

Бульбашки газу розподіляються через прорізи ковпачка в масу рідини і, піднімаючись угору, залишають простір між тарілками через газовий патрубок верхньої тарілки.

Рідина перетікає з тарілки на тарілку зверху вниз через переливні трубки. Рівень рідини на тарілці відповідає висоті, на яку верхній кінець переливної трубки виступає над тарілкою. Щоб газ не потрапляв у переливні трубки, їх нижні кінці опущені під рівень рідини (гідрозатвор).

Для більш повного насичення рідини газом переливні трубки розташовують на тарілках так, щоб рідина на сусідніх тарілках текла в протилежних напрямках.

У колонах з великим діаметром на тарілках установлюють кілька переливних трубок і газових патрубків. Ковпачки встановлюють на відстані приблизно 1,5 свого діаметра один від одного, щоб бульбашки газу, що виходять із сусідніх ковпачків не зіштовхувалися.

Ковпачкові тарілки мають дуже різноманітні конструкції (див. список рекомендованої літератури).

Колони із сітчастими тарілками. Кожна тарілка являє собою пластину, у якій рівномірно висвердлено багато дрібних (0 0,8-5 мм) отворів і яка містить переливні трубки (рисунок 1.13). Верхній кінець кожної переливної трубки виступає над тарілкою, визначаючи рівень рідини на ній, нижній кінець - занурений у склянку, що знаходиться на нижній тарілці, і утворює гідрозатвор.

Рисунок 1.13 - Ділянка колони з сітчастими тарілками: 1 - корпус; 2 - сітчаста тарілка; 3 - переливна трубка; 4 - стакан

Під час роботи колони газ проходить знизу вгору через отвори тарілок і розподіляється в рідині у вигляді дрібних цівок. Шар піни й бризок - основна область масообміну - знаходиться на певній відстані від дна тарілки.

Тиск і швидкість газу повинні бути достатніми, щоб здолати тиск шару рідини на тарілці й запобігти її стіканню через отвори. Рідина повинна стікати тільки через переливні трубки.

Сітчасті тарілки мають більшу ефективність, ніж ковпачкові, але тільки у визначеному діапазоні навантажень. При занадто малій швидкості газу

0,1 м/с, рідина просочується в отвори тарілок, зменшуючи їх ККД. Імовірність протікання рідини зростає в разі збільшення діаметра отворів і відхилення положення тарілки від горизонталі. При занадто великому навантаженні втрата напору в них більша, ніж у ковпачкових. В аварійних ситуаціях у разі значного зниження тиску газу або припинення його надходження колона повністю спорожняється від рідини; щоб досягти заданого режиму абсорбції потрібно заново її запустити.Колони з провальними тарілками. У провальних тарілках відсутні переливні труби, унаслідок чого газ і рідина проходять через ті самі отвори.

Дірчасті провальні тарілки аналогічні за будовою до сітчастих тарілок і відрізняються від них відсутністю переливних трубок.

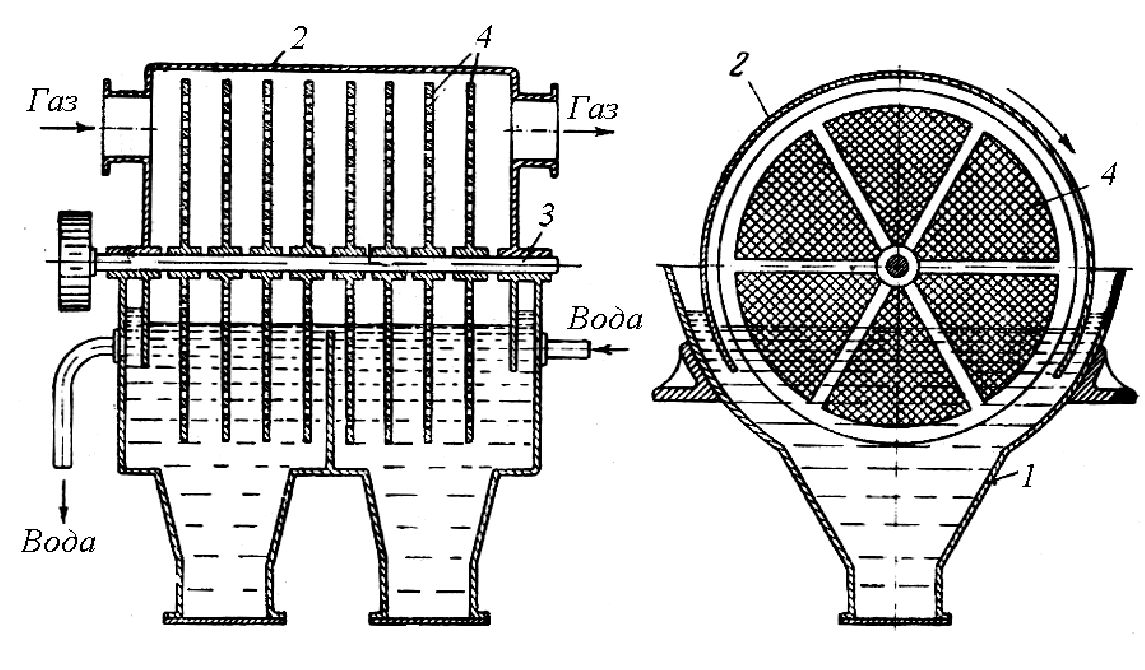

Решітчасті тарілки (рисунок 1.14, а) мають отвори у вигляді щілин шириною 3-4 мм. Іноді тарілки збирають зі смуг, поставлених на ребро.

Рисунок 1.14 - Решітчасті и трубчасто-решітчасті тарілки: а - решітчаста; б, в - трубчасто-решітчасті: 1 - щілини; 2 - труба; 3 - перфорований лист; 4 - колектори

Трубчасто-решітчасті тарілки (рисунок 1.14, б, в) - різновид решітчастих. Решітку утворює труба, зігнута у вигляді плоскої спіралі або ряд рівнобіжних труб, приєднаних до колекторів. По трубах пропускають холодоагент для відведення тепла, що виділяється під час абсорбції. Не зайняту трубами площу тарілки перекривають перфорованим листом, живий переріз якого приблизно дорівнює живому перерізу решітчастої частини тарілки.

Через відсутність переливних пристроїв провальні тарілки простіші, ніж тарілки інших типів.

Розпилювальні й розприскувальні абсорбери.

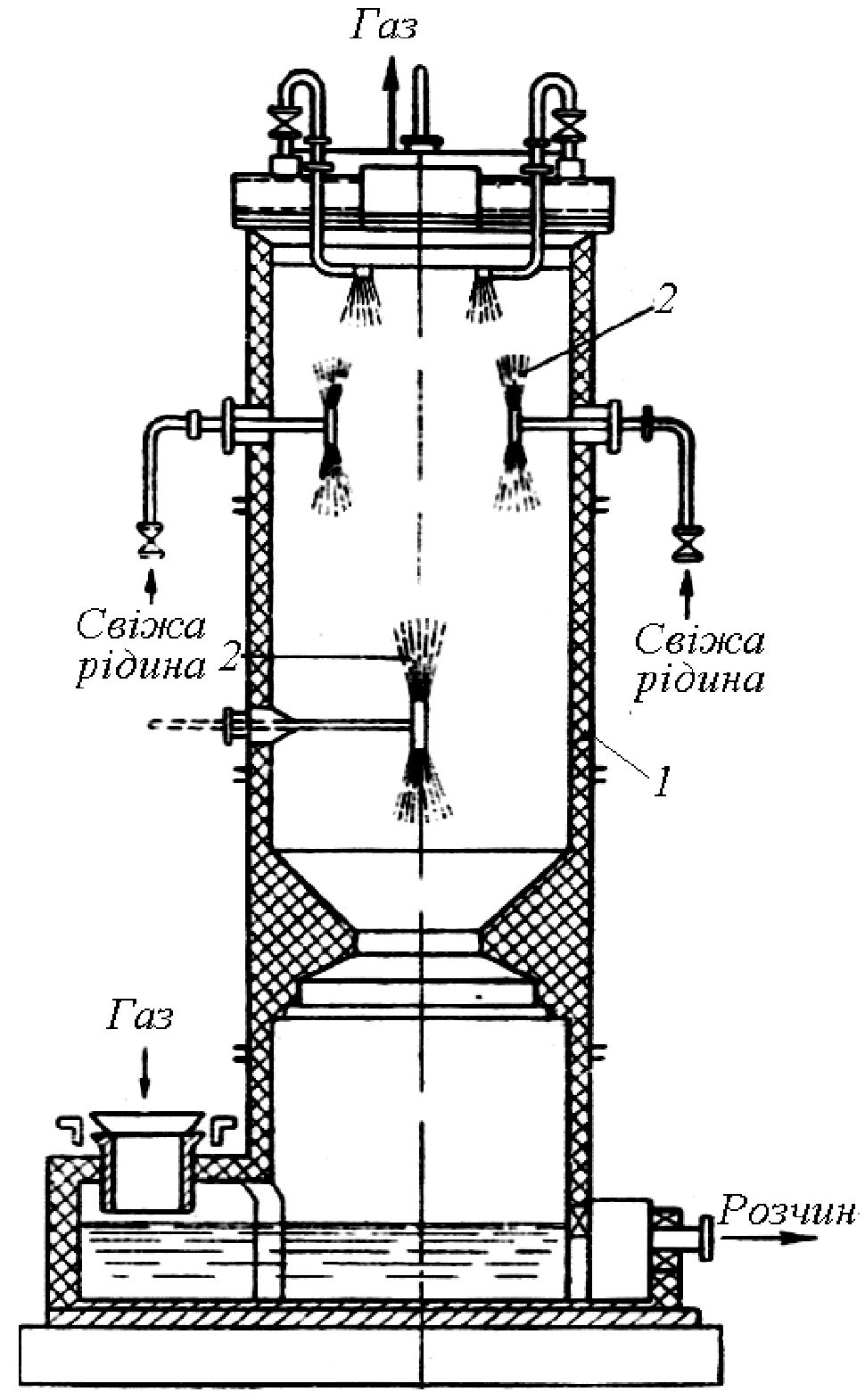

Ці апарати використовуються переважно для поглинання добре розчинних газів. Поверхня поділу фаз - поверхня безлічі дрібних крапель, на які розпилюється або розприскується рідина в потоці газу. Загальна поверхня збільшується зі збільшенням щільності зрошення та зменшенням розміру й швидкості руху краплі. Розпилювальні абсорбери (рисунок 1.15) звичайно виготовляють у вигляді колон, у яких рідина розпилюється зверху, а газ надходить знизу.

Рисунок 1.15 - Розпилювальний абсорбер: 1 - корпус; 2 - форсунки

Найважливіші елементи таких абсорберів - пристрої для розпилювання рідини. Використовуються механічні форсунки (тиск рідини 2-200 ат, розмір крапель менше 50 мкм); пневматичні форсунки (використовують стиснене повітря або пару з тиском до 5 ат), відцентрові розпилювачі (рідина розпилюється диском, що обертається з великою швидкістю 4000-20000 хв-1, можуть розпилювати забруднені рідини та суспензії).

До розприскувальних апаратів належать вертикальні й горизонтальні (рисунок 1.16) механічні абсорбери і скрубери, у яких розприскування рідини здійснюється обертовими деталями. Усередині нерухомого корпусу розташований обертовий вал, на який насаджені сітчасті диски, частково занурені в рідину. Під час обертання вала, рідина захоплюється дисками й розприскується у вигляді дрібних крапель.

Рисунок 1.16 - Горизонтальний абсорбер з механічним перемішуванням: 1 - піддон; 2 - кожух; 3 - горизонтальний вал; 4 - сітчасті диски

1 2 3 4