Ім'я файлу: Колісниченко_Д_О_ПБ_81_Реферат_Параметри_лазерного_випромінюванн

Розширення: docx

Розмір: 138кб.

Дата: 14.04.2022

скачати

Пов'язані файли:

Історія хвороби. АМК,Лейоміома Малий Н В.rtf

Розширення: docx

Розмір: 138кб.

Дата: 14.04.2022

скачати

Пов'язані файли:

Історія хвороби. АМК,Лейоміома Малий Н В.rtf

Національний технічний університет України

«Київський політехнічний інститут імені Ігоря Сікорського»

Приладобудівний факультет

Кафедра виробництва приладів

Лазерні технології

Реферат

На тему «Параметри лазерного випромінювання»

Варіант 3

Розробив:

Студент групи ПБ-81

ПБФ, 4 курс

Колісниченко Д. О.

Перевірив:

Тимчик Г. С.

Київ 2022

Зміст

Вступ 3

1.Історична довідка 4

v – частота випромінювання; 6

c – швидкість світла у вакуумі; 6

h – постійная Планка; 6

k – постійна Больцмана; 6

c (2.2) 9

3.1 Лазерне свердління 12

3.2 Лазерне різання 12

3.3 Лазерне зварювання 13

3.4 Лазерне модифікування 14

3.5 Лазерне маркування 15

3.6 Інші галузі використання лазера 15

Висновки 18

Список джерел 19

Вступ

До лазерної техніки відносяться прилади (пристрої, установки), при реалізації яких використовується лазерне випромінювання. Наприклад, в інформаційно-вимірювальних лазерних приладах відбувається виділення інформації про об'єкт, яка укладена в лазерному випромінюванні; в медичних і технологічних установках лазерне випромінювання формується належним чином для впливу на об'єкт; в приймально-передавальних лазерних системах відбувається формування лазерного випромінювання і його обробка. Лазерні прилади та системи складають на цей час велику кількість, серед яких важлио відзначити такі як далекоміри, локатори, системи зв'язку, гіроскопи, інтерферометри, геодезичні прилади, широкий спектр медичних установок тощо. Технічні характеристики лазерних приладів значною мірою визначаються властивостями лазера як джерела випромінювання. Тому при виборі конкретного лазера з усього їх різноманіття першорядне значення набуває знання параметрів і характеристик, що описують властивості лазера. Особливу увагу заслуговують параметри лазерного випромінювання, такі, як частота (довжина хвилі у вакуумі), поляризація, потужність (енергія), розбіжність і форма пучка, тривалість імпульсу. Використання лазерів в приладах вимагає також знання законів поширення лазерного випромінювання в оптичних середовищах і його впливу на приймачі випромінювання. Зважаючи на великий обсяг інформації про ці процеси, в даній монографії розглянуті лише основні характеристики лазерного випромінювання і методи їх визначення, які пов'язані з енергетичними (світлотехнічними) розрахунками лазерних приладів.

Історична довідка

Лазерна технологія зародилася на початку 1960-х років. За кілька років до того з'явилися перші лазери, почалися швидкий розвиток і виробництво лазерних систем. Висока густина потоку енергії і потужність лазерних пучків, а також монохроматичність, когерентність, спрямованість лазерного випромінювання і можливість його фокусування у пляму малого розміру (лазерний промінь) сприяли використанню лазерних технологій у різних областях науки і техніки. Найбільшого поширення вони набули у промисловості (англ. industrial laser applications)[1]. Власне поняття «лазерні технології» нині зазвичай охоплює саме промислове застосування. В основі цих технологій лежать різні фізико-хімічні процеси взаємодії лазерного випромінювання з речовиною — локальне нагрівання, розплавлення, випаровування, вибухове руйнування, нанесення або зчитування інформації, абляція тощо. Вони можуть фактично переходити від однієї операції до іншої шляхом зміни одного–трьох параметрів лазерного випромінювання — потужності або густини потужності, тривалості дії на матеріал, довжини хвилі. Завдяки забезпеченню високої локальності дії на виробництві досягають надзвичайної точності та якості оброблення, виконують унікальні мікро- та нанооперації. Крім того, поєднання лазерних технологій з програмним керуванням дозволяє керувати зміною сфокусованого лазерного випромінювання у часі та просторі, що відкриває унікальні можливості для виконання великого розмаїття технологічних завдань[1].

Наукові основи лазерних технологій базуються на властивостях лазерного випромінювання, законах заломлення, поглинання та відбивання світла, а також, законах перебігу технологічних процесів у кожній конкретній галузі[2].

Дослідження

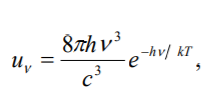

Лазер як готовий пристрій, що серійно випускається, використовується в різних областях техніки і не тільки. Слово лазер і мазер розшифровуються як: – light amplification by stimulated emission of radiation – laser: посилення світла за допомогою вимушеного випромінювання; – microwave amplification by stimulated emission of radiation – maser: посилення мікрохвиль за рахунок вимушеного випромінювання. Основна фізична ідея роботи лазера полягає в тому, що головну роль відіграють квантові рівні, які займають електрони під дією накачування і звільнення електронів від надлишкової енергії. У той же час, класична термодинаміка, дозволяє описати випромінювання нагрітих тіл через другий закон Вина з урахуванням корекцій Планка (2.1)[3]:

(2.1)

де ν u – щільність енергії випромінювання;

v – частота випромінювання;

c – швидкість світла у вакуумі;

h – постійная Планка;

k – постійна Больцмана;

T – температура випромінюючого тіла[3].

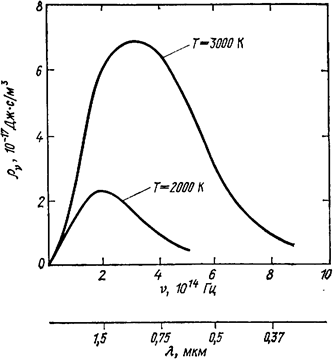

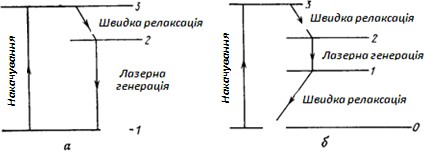

При різних температурах нагріву, щільність енергії випромінювання має різне графічне представлення (рис. 2.1). Лазерне випромінювання можливо тільки в певних речовинах, у яких існує необхідна структура рівнів у атомі або молекулі. Уявімо собі снігопад в горах. Якщо гірський схил крутий і рівний, то весь сніг постійно і повільно.сповзає по схилу, але якщо на гірському схилі буде «поличка», на ній буде затримуватися сніг. Унаслідок, в певний момент часу, відбудеться лавина. Взаємне розташування цих рівнів впливають, в першу чергу, на частоту і потужність випромінювання. Основна умова – інверсія населеності, на відміну від стану теплової рівноваги (рис. 2.2) [4].

Рис. 2.1. Залежність щільності енергії від температури нагріву

Рис. 2.2. Трирівнева (а) та чотирирівнева (б) схеми лазера

Тому будь-який лазер включає три основні складові – активну середу, резонатор і накачування. Активне середовище забезпечує генерацію випромінювання в певному спектральному діапазоні і рівень потужності випромінювання. Резонатор забезпечує спектр генерованого випромінювання. Накачування визначає умови експлуатації лазера. При застосуванні лазерів важливу роль відіграють всі параметри їх випромінювання і конструктивні особливості[4].

Основні групи параметрів лазера:

частота і частотні характеристики;

потужність та енергетичні характеристики;

параметри лазерного пучка;

поляризаційні характеристики.

Застосування лазерів передбачає використання однієї або двох груп параметрів. Перша група параметрів:

частота;

довжина хвилі;

нестабільность частоти;

відтворюваність частоти;

тимчасова і просторова когерентність.

Частота – фізична величина, яка характеризує періодичні процеси. Одиниця частоти (Герц) – одне коливання в секунду. Оптичне випромінювання знаходиться в інтервалі від 300 ТГц до 600 ТГц[4].

Довжина хвилі лазерного випромінювання визначається через частоту випромінювання і властивістю активного середовища, в якому поширюється випромінювання. Зв'язок між довжиною хвилі і частотою випромінювання визначається за формулою (2.2):

c (2.2)

При розповсюдженні світла його довжина хвилі залежить не тільки від частоти, а й від показника заломлення.

Випромінювання лазера в залежності від геометричних властивостей резонатора і активного середовища може бути багаточастотним або одночастотним, багатомодовим або одномодовим (ТЕМnm). В спектрі випромінювання лазерів, завдяки властивостям відкритих оптичних резонаторів існують поздовжні і поперечні моди. Поздовжні моди поділяються частотними інтервалами с/ 2L, де L– довжина резонатора[4].

У випадку, коли реалізовані умови генерації однієї поздовжньої моди, випромінювання характеризується як одночастотне, в іншому випадку – як багаточастотне. Поперечні моди відрізняються одна від одної розподілом інтенсивності в поперечному перерізі і зміщенням частоти в залежності від номера моди:

(2.3)

Для однієї моди можна ввести такий параметр як ширина лінії випромінювання. Слід враховувати природну ширину лінії випромінювання. Природна ширина спектральної лінії (Dwe) зазвичай набагато менше технічної: (DwТ) – Dwe<< DwТ. Ширину спектральної лінії DwТназивають технічною шириною, підкреслюючи, що причиною розширення лінії в даному випадку виявляються фактори технічного порядку, які залежать від конструкції лазера, стабілізації параметрів і т. п. DwТрізна для різних типів лазерів[5].

Для високостабільних генераторів оптичного діапазону, коли виключені технічні шуми; ефекти, зумовлені природними флуктуаціями; істотною стає і теоретична ширина природної спектральної лінії – лоренцівської.

Перехід до високостабільних систем, наприклад, таких, як лазери, стабілізовані за надвузькими оптичними резонансами в атомах і молекулах, дозволяє отримати ширину спектральної лінії приблизно 0,5 Гц. Для отримання необхідних частотних характеристик, по-перше, необхідно домагатися звуження технічної ширини лінії випромінювання[5].

На наступному етапі шляхом використання природних ліній поглинання охолоджених атомів і іонів домагаються звуження природної ширини лінії випромінювання. Лазери можуть бути зі стабілізацією частоти випромінювання по натуральним оптичним частотним реперам[5].

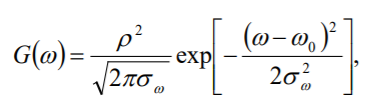

Технічна ширина визначається таким виразом:

(2.4)

де – щільність;

2

– дисперсія частоти;

До основних частотних характеристик відносяться:

номінальне значення частоти випромінювання, обумовлене квантовими переходами;

відтворюваність частоти випромінювання;

нестабільність частоти випромінювання.

Що таке нестабільність частоти випромінювання? Зміна значення частоти випромінювання в процесі роботи лазера тривалий час (8 год.)[5].

Що таке відтворюваність частоти випромінювання? Зміна частоти випромінювання від вмикання до вмикання лазера[5].

Наведені характеристики носять кількісний характер і визначаються в процесі вимірювальних експериментів[5].

Іншими, якісними характеристиками випромінювання є когерентність і монохроматичність[5].

Час і довжина когерентності вводяться також і для багаточастотного випромінювання (голографія). Але тоді, ширина частотного спектра визначається кількістю мод в випромінюванні.

Особливісті властивостей когерентності випромінювання фемтосекундного лазера є те, що кожна з мод володіє вузькою шириною і, відповідно, високим ступенем когерентності, а цілком весь спектр фемтосекундного лазера можна порівняти з когерентністю природного спектра. Необхідною умовою інтерференції хвиль є їх когерентність, тобто узгоджений перебіг у часі і просторі декількох коливальних або хвильових процесів[6].

Цій умові задовольняють монохроматичні хвилі – необмежені в просторі хвилі однієї певної і строго постійної частоти. Оскільки жодне реальне джерело не дає строго монохроматичного світла, то хвилі, що випромінюються будь- якими незалежними джерелами світла, завжди некогерентні, тобто не спостерігається інтерференція світла від незалежних джерел, наприклад, від двох електричних ламп[6].

Отже, довжина когерентності є відстань, при проходженні якої дві або кілька хвиль втрачають когерентність. Звідси випливає, що спостереження інтерференції світла можливо лише при оптичних різницях ходу, менших довжини когерентності для використовуваного джерела світла.

Галузі застосування

3.1 Лазерне свердління

Лазерне свердління (прошивання) отворів малих розмірів (від 10 мкм) застосовують при виготовленні діафрагм, сит та інших деталей у машино- та приладобудуванні. При цьому забезпечують регулювання форми отворів від циліндричної до конічної та навіть гранованої. Головним обмеженням під час виготовлення якісних отворів є товщина матеріалу (до 5…10 мм). Продуктивність прошивання малих отворів може досягати десятків і навіть тисяч на секунду[7]. Особливо ефективним є оброблення мікро- та наноотворів у деталях із надтвердих матеріалів — діаманта, сапфіра, рубіна, новітніх композитів тощо. Прошивання отворів виконують переважно завдяки використанню густини потужності, що спричиняє не лише розплавлення, але і випаровування та навіть вибухове викидання матеріалу із зони дії сфокусованого лазерного випромінювання. На деяких режимах ініціюється процес локального руйнування матеріалу — абляція (сублімація), що дозволяє отримати вищу якість оброблення. Діапазон густини потужності для цієї операції становить 106…109 Вт/см²[8].

3.2 Лазерне різання

Різання матеріалів спочатку розглядалося лише як специфічна операція для розділення надтвердих кристалічних та аморфних матеріалів шляхом генерування локальних напружень з подальшим крихким терморозколюванням матеріалу в напрямку дії лазерного випромінювання. Лазерне терморозколювання забезпечує високоякісне розділення таких крихких матеріалів, як скло, ситали, сапфір, алюмооксидна кераміка при густині потужності лазерного випромінювання 103 Вт/см² і швидкості різання до 5 м/хв. Різновидом такої операції стало виготовлення мікрощілин і мікропазів у матеріалах (лазерне скайбування), що важко або зовсім неможливо було обробляти традиційними методами[8].

З появою нових ефективніших лазерних систем стало можливим використовувати лазерне випромінювання для розкрою габаритних деталей із листових матеріалів для різних машинобудівних галузей — автомобілебудування, авіакосмічної промисловості, суднобудування, енергетичного комплексу тощо. Швидкість розрізання таких матеріалів може досягати залежно від товщини матеріалу до кількох десятків метрів на хвилину при забезпеченні високої якості та точності і значної. Густина потужності сфокусованого випромінювання становить 108…109 Вт/см²[8].

3.3 Лазерне зварювання

Лазерне зварювання матеріалів стало вже майже традиційним у аерокосмічному комплексі, енергетиці, автомобілебудуванні, електроніці та інших виробничих галузях. Широке застосування цієї нової технології сталося завдяки високій якості оброблення, можливості досягнення значної швидкості, особливо в умовах автоматизації процесу, з'єднання різних за властивостями матеріалів. Зварювання проводять із забезпеченням густини потужності сфокусованого лазерного випромінювання на рівні 104…107 Вт/см², достатнього для розплавлення матеріалу із тривалістю впливу імпульсів від 10−2…10−3 с до неперевного випромінювання. Лазерне зварювання дозволяє з'єднувати деталі зі швидкістю формування зварного шва до 10 м/хв. Лазерним методом зварюють високоміцні сталі, сплави (титанові, алюмінієві, нікелеві, молібденові тощо), композиційні матеріали, кераміку, а також різнорідні матеріали (наприклад, сталь-мідь, сталь-вольфрам, сталь-кераміка)[8].

Лазерне наплавлення — метод відновлення зношених або підвищення міцності нових деталей машин, за допомогою створення на поверхні виробу плакувального шару з порошкового матеріалу, із проплавленням його лазерним променем[8].

Існує три способи лазерного наплавлення:

з подаванням матеріалу в зону плавлення (газопорошкове лазерне наплавлення);

оплавлення попередньо нанесених порошкових паст (шлікерних покрить);

оплавлення напилених шарів (лазерне переплавлення напилених покрить)[8].

3.4 Лазерне модифікування

Модифікування матеріалу є результатом термічного впливу на нього. Воно проявляється у формі різних металографічних структурних перетворень під дією локалізованого нагрівання та надшвидкісного охолодження за рахунок високої теплопровідності металевих матеріалів. Такі процеси відбуваються в умовах опромінення металевих матеріалів лазерним променем з густиною потужності 103…104 Вт/см². Серед різновидів модифікування — поверхневе зміцнення та поверхневе легування. У машинобудуванні широко використовуються: лазерна обробка поверхні, що підвищує (у декілька разів, а іноді і у десятки разів) зносостійкість, границю витривалості та інші механічні властивості деталей[8].

3.5 Лазерне маркування

Одна з найпоширеніших лазерних технологій у різних галузях — маркування та гравіювання. Її особливість, на відміну від традиційних методів, — безконтактність, велика швидкість нанесення та зчитування інформації, можливість нанесення інформації на носії з будь-яких матеріалів. Завдяки цій технології глобального поширення набуло штрих-кодування виробів майже в усіх галузях виробництва. Головними механізми нанесення знаків: випаровування, розплавлення, абляція (для відповідальних виробів електронних приладів) тощо[8].

3.6 Інші галузі використання лазера

Балансування виробів лазерним випромінюванням — специфічна операція, яка виконується під час виготовлення прецизійних виробів, що обертаються з надзвичайно високою швидкістю (до кількох тисяч обертів на хвилину). У місці дисбалансу деталі за допомогою лазерного випромінювання видаляють зайвий матеріал з точністю до тисячних часток міліграма без зупинки обертання деталі.

Вирощування тримірних виробів у спеціальній літературі нині відоме під різними назвами: англ. 3D printing, Rapid Prototyping, Selective Laser Sintering, Free Form Fabrication, Additive Manufacturing, Laser Stereolitography, 3D Object Sintering та ін. Головний принцип виготовлення об'єкта полягає в пошаровому відтворенні запроектованого виробу за допомогою лазерного випромінювання, що сканує у просторі згідно заданої програми. Для цього використовують металеву порошкову суміш або фотореактивну полімерну рідину. Ці методи дають можливість виготовляти деталі складної просторової форми без використання затратних традиційних технологій та дорогого обладнання.

Текстуруванням поверхні матеріалу отримують заданий візерунок і профіль мікрорельєфу поверхні виробу для надання їй спеціальних експлуатаційних якостей. Це новий напрям, що активно розвивається для створення перспективних конструкцій машин і приладів для аерокосмічної, електронної та інших сучасних галузей.

Поверхневе очищення виробів за допомогою лазерного випромінювання використовують для видалення різних типів мікроскопічних забруднень з відповідальних виробів в електронній техніці, медицині, біології тощо[8].

4.Переваги та недоліки лазерного випромінювання

Переваги

Висока точність.

Лазер – це промінь діаметром в декілька міліметрів. З його допомогою можна вирізати різні декоративні елементи, створювати деталі, що володіють дизайнерської цінністю[9].

Швидкість роботи.

Лазер моментально розплавляє метал та випаровує його. Цей процес займає набагато менше часу, ніж різання механічним способом[9].

Економна витрата металу.

Про це перевагу згадувалося вище. Оброблену деталь або лист можна відразу відправляти на наступний етап виробничого процесу. Економиться час сили працівників[9].

Гладкість зрізу.

Лазер розрізає метал рівно. Задирки не народжуються ні під час проведення розтину, ні після охолодження матеріалу.

Простота використання.

Щоб установка розпочала роботу, в неї потрібно завантажити креслення, яке може бути виготовлено за допомогою будь-якого креслярського програмного забезпечення[9].

Залишки матеріалу.

За допомогою лазерного різання можна обробляти мініатюрні шматки металу, які при інших обставинах довелося б викинути. Високоточний лазер виконує «ювелірну» роботу навіть в такому випадку.

Швидке переналаштування обладнання.

Завдяки використанню сучасного програмного забезпечення техніка може бути переналаштована для проведення роботи іншого типу в короткі терміни. Не потрібно серйозно втручатися в роботу установки, як це буває при використанні механічних агрегатів[9].

Недоліки

Дороге обладнання.

Установки для лазерного різання – недешева техніка. Раніше їх могли дозволити собі лише одиниці. Сьогодні ціни пішли на спад, але все одно для більшості виробництв таке оснащення є недоречним. Хоча цей недолік частково змінюється в процесі використання установки: про її економность було згадано вище[10].

Обмеження по товщині матеріалу.

Обладнання не справляється з матеріалами товщим 20 мм. Це обмеження пояснюється особливостями лазерного променю не залежить від установки, яку ви використовуєте для різання.

Відбиваючий матеріал.

Наприклад, алюміній в чистому вигляді. Лазер – це потік частинок, який може бути відображений. Якщо вам потрібно буде обробляти такий метал, використовуйте механічні технології різання[10].

Ризик виходу зі строю обладнання.

Навіть якщо головні елементи установки будуть справно працювати, при програмному збої обладнання не зможе коректно виконувати роботу. ПО у сучасної техніки надійне, але все ж цей умовний недолік не можна списувати з рахунків[10].

Висновки

Використання лазерного випромінювання не тільки як концентрованої оптичної енергії, але й як унікального за своїми частотними і просторовими характеристиками оптичного випромінювання, дозволило здійснити прорив у вимірювальному, діагностичному, інформаційному та військовому приладобудуванні. Для проектування лазерних пристроїв потрібно використовувати лазери зі стабільними вихідними параметрами: частотою, потужністю, формою пучка, поляризацією, тривалості імпульсів та ін. Розвиток фотоніки, як самостійного науково-інженерного напряму, пов'язаний зі створенням оптичних методів і пристроїв з передачі та обробки оптичних інформаційних потоків. Для розширення функціональних можливостей фотонних пристроїв їх реалізація може здійснюватися в компактних і мініатюрних конструкціях.

Список джерел

Бруннер В. Справочник по лазерной технике. Москва: Энергоатомиздат, 1991. 544 с.

Мачехін Ю. П., Гнатенко О. С., Семенець В. В., Курський Ю. С., Неофітний М. В. Лазерні, оптико-електронні прилади та системи. Ч. 1. Лазерна інформаційно-вимірювальна техніка для задач військового призначення: монографія. Харків, 2019. 156 с.

Vitushkin L., Orlov O. A compact frequency – stabilized Nd:YVO4/KTP/I2 laser at 532 nm for laser interferomertry and wavelength standards. // Proceedings of SPIE. 2005. Vol. 5856. Р. 281 – 286.

Принцип работы ПЗС-спектрометров Ocean Optics. URL: https://oceanoptics.ru/help/293-workingprinciple.html (дата звернення 18.11.2020).

Прохоров А. М. Довідник з лазерів. Том 1. Москва: Мир, 1978. 296 с.

Laskin A., Faidel D., Laskin V. Optics to Control Thermal Effects in Selective Laser Melting. // SPIE, Photonics West Proc. 2018. Vol. 10523. id. 105231912.

Gnatenko A. S., Machechin Y. P., Vasko К. О. Providing control of the polarization inside the resonator fiber ring laser // Вісник Київського національного університету імені Тараса Шевченка. Радіофізика та електроніка. Київ. 2015. Вип. 1(23). С. 20 – 23.

Скоков И. A. Оптические спектральные приборы. Москва: Машиностроение, 1984. 456 с.

Пейсахсон И. В. Оптика спектральных приборов. Москва: Машиностроение, 1975. 312 с.

Ласкин А. В., Ромашова В. Б., Болт С. А., Буров Н. В. Формирователи профиля интенсивности лазерных пучков // Фотоника. 2018