Ім'я файлу: Реферат - Основні стадії виробництва жирів рослинного походження

Розширення: docx

Розмір: 151кб.

Дата: 17.06.2021

скачати

Розширення: docx

Розмір: 151кб.

Дата: 17.06.2021

скачати

Міністерство освіти і науки України

Тернопільський національний технічний університет імені Івана Пулюя

Кафедра харчової біотехнології та хімії

Реферат з ЗТХВ (технологія жирів) на тему:

«Основні стадії виробництва жирів рослинного походження»

Виконав студент групи МЛс-31

Факультету ФМТ

Шевчук Валентин Павлович

Перевірила:

Криськова Лариса Петрівна.

Тернопіль 2021

Зміст

Вступ 3

Характеристики сировини для виробництва олії та асортимент

продукції 4

Технологічна схема виробництва олії 6

Рафінування олії 16

Гідрогенізація жирів 21

Вимоги до якості 23

Висновок 25

Список літератури 26

Вступ

Жири та жироподібні речовини, що беруть участь у сіх важливих процесах обсуну речовині в організмі. За відсутності жирів у тканинах знижується синтез білків, вуглеводів, провітамінів Д, ряду гормонів. Знижується також протидія організму захворюванням.

За хімічною природою жири являють собою тригліцериди — сполучення гліцерину (білок 10% ) з трьома жирними кислотами. Властивості жирів визначаються в основному складом вихідних жирних кислот і поділяються на насичені та ненасичені. Жироподібні речовини, близькі за складом і властивостями до жирів, але мають у складі своєї молекули деякі додаткові групи атомів. У рослинних та тваринних тканинах містяться фосфоліпіди, стеарини, які відіграють важливу роль в обміні речовин. Складовою частиною більшості клітин здорового організму є холестерин — жироподібні речовини, що легко синтезуються в організмі. При перевищені норми холестерину здоровий організм легко його виводить. Разом з жиром організм людини отримує жиророзчинні вітаміни А, Д, Е, К. Жироподібні речовини та жири використовують у харчовій промисловості як емульгатори. Найбільша частка жирів міститься в м'ясних і молочних продуктах та в олії.

1 Характеристики сировини для виробництва олії та асортимент продукції

Основна олійна культура в Україні — соняшник. Його частка становить понад 75 % загального обсягу виробництва рослинної олії. Соняшник належить до ботанічної родини айстрових, квітки його зібрані в суцвіття типу кошика. Плід — сім'янка з крихкою оболонкою, що не розкривається. Кращі сорти соняшника відзначаються високою врожайністю (35...40 ц/га) та олійністю (52...60 %). Вміст плодової оболонки та лушпина становить близько 20 %.

Бавовник — друга за значенням олійна культура в світі, що належить до родини мальвових. Квіти бавовника зібрані у суцвіття типу звивини і дозрівають неодночасно. Після збирання бавовняного волокна та оброблення на бавовноочисних заводах на поверхні насінин залишається ще деяка кількість короткого бавовняного волокна-пуху та підпушку. У середньоволокнистих сортів воно досягає 8... 12, у тонковолокнистих — 4... 7 %. Олійність насіння — 22...24, лушпиння — 40...44 %.

Інші олійні культури переробляють у значно менших обсягах. Найбільшу роль серед них відіграють льон, соя, рицина, ріпак, свіріпа, кунжут, арахис, гірчиця.

Льон — належить до родини льонових. Його суцвіття — типу китиці, плід — коробочка, що містить від однієї до десяти насінин. Врожайність — 7...10 ц/га, олійність — 46...48 %. Насіння льону надходить на перероблення без відокремлення насінної оболонки.

Соя — належить до родини бобових, квітки зібрані в суцвіття типу китиць, плоди-боби, містять від двох до п'яти насінин. Олійність соєвого насіння — 19...22, лушпиння — 5... 10 %.

Рицина — належить до родини молочайних, квітки її зібрані в суцвіття типу китиці, плід — коробочка. Олійність насіння рицини — 54...56, лушпиння — 22...25%.

Олію виробляють також із насіння гарбузів, свіріпи, томатів, кісточок маслин, абрикосів, персиків, яблук, вишень, винограду, слив, із всіх видів горіхів, зародків кукурудзи, пшениці та інших зернових культур.

Останнім часом виготовляють олію із ріпака, який відрізняється незначними затратами на його вирощування, стабільною врожайністю (1,5...2,0 т з 1 га), здатністю очищати грунт від збудників хвороб, високою олійністю (45 %), широким ринком збуту, високою вартістю (260 дол. за 1 т), вмістом білка (ЗО %). Ріпакову олію за складом прирівнюють до маслинової (прованської). Перспективним є також одержання олії із сої, оскільки площі для вирощування якої постійно зростають.

Рослинні олії повинні відповідати вимогам стандартів. Так, соняшникова олія повинна відповідати вимогам ДСТУ, відповідно до яких олія залежно від способу оброблення поділяється на види: рафінована, дезодорована та недезодорована; гід рятована вищого, першого та другого сортів; нерафінована — вищого, першого та другого сортів. У торгову мережу та на підприємства харчування постачається рафінована дезодорована соняшникова олія.

Рафіновані олії, дезодоровані та недезодоровані, а також гідра- товані вищого та першого сортів, повинні бути прозорими і без осаду. Для гідратованої олії другого сорту та нерафінованої допускається слабке помутніння або 4сітка», спричинена присутністю в олії воску та воскоподібних речовин. Рафінована дезодорована олія повинна мати смак, позбавлений індивідуальності, і не мати запаху. Недезодорована олія та гідратована вищого та першого сортів повинні мати смак і запах, властиві для соняшникової олії, без сторонніх запахів, присмаку та гіркоти. Такі самі вимоги за запахом і смаком ставляться і до нерафінованої олії вищого та першого сортів. Олія другого сорту, гідратована і нерафінована, може мати трохи затхлий запах та присмак легкої гіркоти. В рафінованій рослинній олії не повинно бути відстою, фосфоровмісних речовин та мила.

В оліях переважають ненасичені жирні кислоти (олеїнова, лінолінова, лінолева — 70...80 % та в меншій кількості — насичені (пальмітинова, стеаринова — близько 15...ЗО %). Кислотний склад деяких олій наведено у таблиці 1.1

Таблиця 1.1. - Кислотний склад рослинних олій

| Кислота | Олія | ||||||

| соняшникова | бавовняна | соєва | оливкова | кукурудзяна | льняна | гарбузова | |

| Пальмітинова | — " | 20 | 6 | 9 | 15 | 12 | 11 |

| Стеаринова | 9 | 2 | 4 | 2 | 5 | 12 | 5 |

| Олеїнова | 39 | 31 | 32 | 82 | 24 | 9 | 23 |

| Лінолева | 46 | 40 | 49 | 4 | 61 | 16 | 62 |

| Лінолінова | — | І — | 10 | — | — | 52 | 0,8 |

2. Технологічна схема виробництва олії

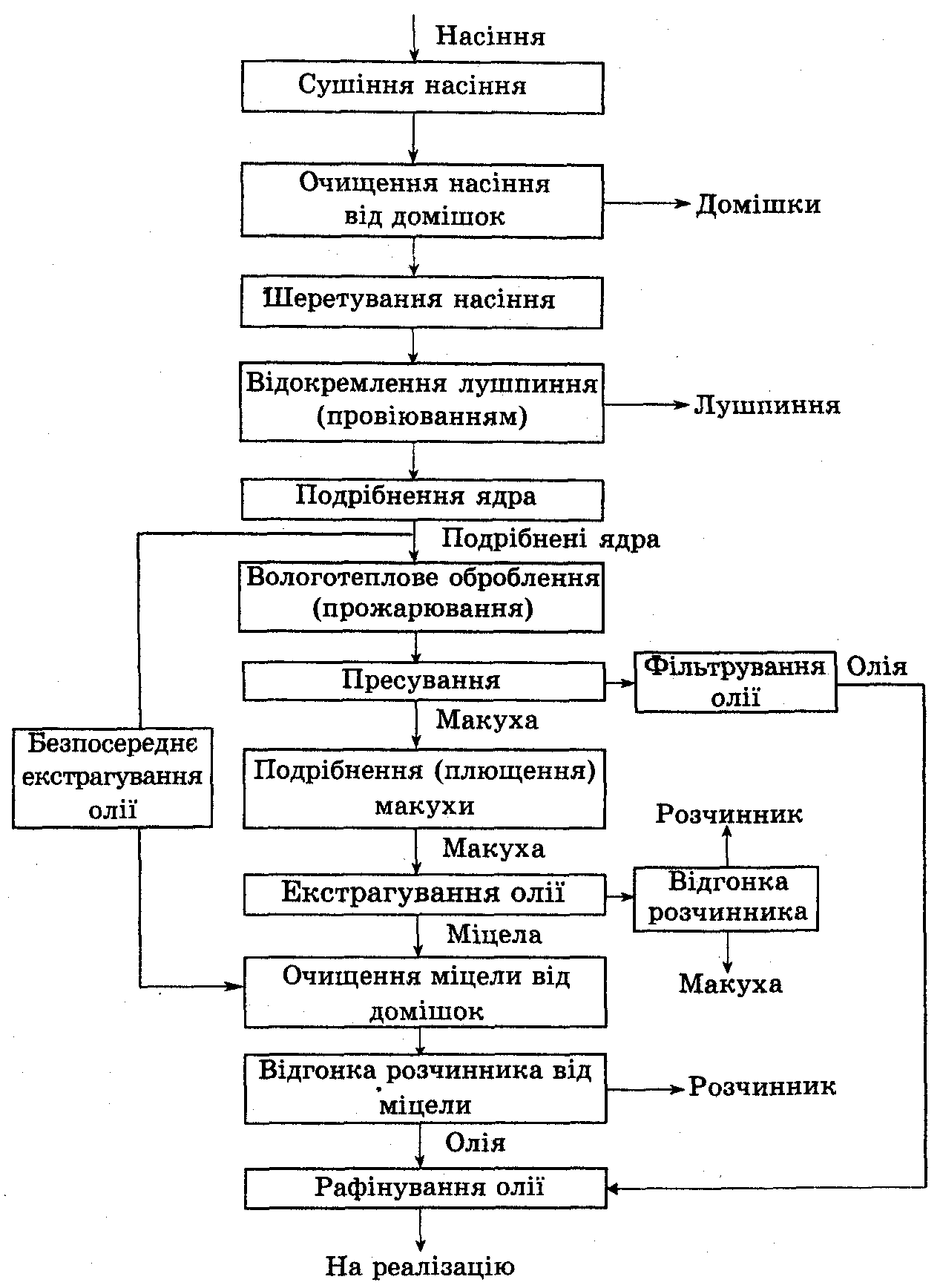

Виробництво олії складається з багатьох операцій, під час яких в олійній сировині відбуваються складні фізико-хімічні процеси. Принципову схему перероблення олійної сировини показано на рисунку.Окремі технологічні операції, зображені на схемі 2.1.

Насіння переважної кількості олійних рослин після збирання надходить з вологістю, що здебільшого перевищує припустимі значення для зберігання і технологічного перероблення. Найбільш поширеним способом зниження вологості насіння є теплове сушіння, під час якого відбувається нагрівання насіння за допомогою сушильного агента (на шахтних та барабанних сушарках сумішшю повітря та димових газів). Для поліпшення роботи шахтних сушарок застосовують рециркуляційні способи сушіння, комбіновані та з попереднім підігріванням зерна.

Шеретування насіння. Запаси жиру в тканинах олійного насіння та плодів розподілені нерівномірно: основна частина зосереджена в ядрі насінини — зародку та ендоспермі, плодова та насінна оболонки містять невелику кількість олії, яка має гірший ліпідний склад. У зв'язку з цим під час перероблення багатьох олійних культур та плодів від основної жировмісної тканини — ядра відокремлюють малоолійні зовнішні (плодові та насінні) оболонки насіння. При цьому підвищується олійність перероблюваної сировини, збільшується продуктивність технологічного устаткування, зростає кількість вилученої олії і білка.

Відокремлення оболонки від ядра складається з операції руйнування покривних оболонок насіння (шеретування) і наступного розподілу одержаної суміші (шеретівки) на ядро та лушпиння провіюванням.

2.1. Принципова схема перероблення олійної сировини

Олійні плоди та насіння шеретують різними способами залежно від фізико-механічних властивостей оболонки та ядра. Найважливіша вимога до машин для шеретування насіння: руйнування оболонки не повинно супроводжуватись руйнуванням ядра. Через недосконалість існуючих шеретівних машин ця вимога повною мірою не виконується.

Плодову оболонку соняшникового насіння руйнують відцентровими шеретівними машинами. Насіння надходить через живильник до ротора з частотою обертів 1200... 1500 хв1 і рухається вздовж радіуса ротора, а потім, покидаючи ротор, ударяється в металеву поверхню — деку, оболонка насіння при цьому руйнується. Шеретоване насіння називають шеретівкою.

Якість шеретівки характеризується вмістом у ній небажаних фракцій—цілих насінин та частково незруйнованого насіння (цілих або недоруйнованих), зруйнованого ядра (січка) та олійного пилу. Присутність у шеретівці недоруйнованих насінин небажана: вона збільшує вміст лушпиння в ядрі. Також небажана присутність у шеретівці січки та олійного пилу. Січка легко віддає жир лушпинню навіть під час короткого контакту. Олійний пил цілком не відокремлюється від лушпиння, яке відходить з виробництва, і втрати олії з лушпинням збільшуються.

Відокремлення ядер. Розділення шеретівки на лушпиння та ядра ґрунтується на різниці в їх розмірах та аеродинамічних властивостях. Лушпиння значно більше за розмірами від ядра і чинить менший опір повітряному потокові. Спочатку одержують фракції шеретівки, що містять у собі частинки лушпиння і ядер одного розміру, а потім у повітряному потоці кожну одержану фракцію розділяють на лушпиння та ядра, застосовуючи для цього аспіраційні віялки.

Аспіраційна віялка складається з двох основних частин: розсійника та аспіраційної камери. У передній частині розсійника — передрозсійнику—шеретівка звільняється від дрібної фракції ядер та лузги. За допомогою розсійника розподіляють шеретівку на шість фракцій за розміром частинок. Для цього в розсійнику розміщено один за одним три ряди решіт. Кожне решето по довжині поділено на дві нерівних ділянки — довгу та коротку. Під першим та другим рядом решіт встановлено роздільні піддони з покрівельної сталі, під третім — піддон загальний. Діаметри отворів решіт зменшуються згори донизу приблизно на 2 мм. Розсійник віялки під час роботи здійснює коливання в горизонтальній площині радіусом 45 мм з частотою 200 хв1.

В аспіраційній камері для оброблення шеретівки є п'ять незалежних повітряних каналів (шоста фракція — олійний пил повітряного оброблення не зазнає), до яких надходять одержані в розсійнику фракції шеретівки.

Кожна фракція шеретівки надходить на верхню полицю, а потім під дією своєї маси пересипається з однієї полиці на іншу. Потік повітря, пронизуючи падаючий шар шеретівки, виносить легкі частини (лушпиння), із останньої полички сходять звільнені від лушпиння ядра.

Після аспіраційної віялки одержують ядра, недоруйновані насінини та лушпиння. Ядро надходить на подальше перероблення. Недоруйноване насіння подають у в іховітроситовий сепаратор, аналогічний тому, який застосовують для очищення насіння. Тут в осаджувальних конусах після продування недоруйнованого насіння атмосферним повітрям збирається велике лушпиння. Недоруйноване насіння з меншим вмістом лушпиння - (збагачене) йде на повторне шеретування до шеретувальної машини. Відходи для повторного розподілу подають на контрольну віялку, яка відрізняється від основної робочої набором сит та повітряним режимом в аспіраційній камері. Лушпиння видаляють з цеху транспортерами.

Роботу шеретувально-віяльного цеху оцінюють за величиною лушпиння і готових ядер, тобто за процентним вмістом лушпиння в ядрах та за втратами олії в лушпинні, що відходить з виробництва у вигляді олійного пилу, січки ядер та замаслювання лушпиння під час контакту зі зруйнованими ядрами. Лушпинність ядер, призначених для одержання олії на пресових заводах, не повинна перевищувати 3, на екстракційних — 8 %. Оболонки бавовняного насіння руйнують і відокремлюють від ядер на машинах іншої конструкції, але технологічна послідовність операції залишається такою самою.

Подрібнення насіння. Процес подрібнення ядра насіння впливає на вихід олії і продуктивність обладнання. Він спрямовується на подрібнення ядра насіння — максимально можливе руйнування структури клітин. Для цього використовують п'ятивальцьовий верстат. Ядро насіння соняшнику подрібнюється за чотири проходи через вальцьові верстати (рисунок. 2.1).

Рисунок 2.1.- П'ятивальцьовий верстат

Якість подрібнення ядра значно залежить від вологості насіння. Структура клітин ядра максимально руйнується при його вологості 5,5 — 6%.

Одержаний після подрібнення матеріал називають "м'яткою", яка характеризується дуже великою питомою поверхнею. Крім руйнування клітинних оболонок, під час подрібнення порушується також структура жировмісної частини клітини, значна частка жиру звільняється і адсорбується на поверхні частинок "м'ятки".

Добре подрібнена м'ятка повинна складатись з однорідних за розмірами частинок, не містити цілих незруйнованих клітин, водночас вміст дуже дрібних(борошнистих) частинок в ній повинен бути невеликим. Для одержання м'ятки застосовують вальцьові верстати. Робочими органами верстата типу ВВ-5, який найбільш широко використовується, є п'ять пар вальців, розміщених одна над одною по вертикалі: верхні валки рифлені, інші — гладкі.

Вилучення олії. Вилучення олії з м'ятки здійснюється пресуванням або екстракцією, або найчастіше поєднанням цих двох способів.

Пресування. Олія, адсорбована у вигляді плівок на поверхні частинок подрібнених ядер, затримується значними поверхневими силами. Для ефективного відокремлення необхідно цей зв'язок послабити. Для цього використовують гідротермічне оброблення м'ятки, приготування мезги або прожарювання. Під час зволожування та наступного теплового оброблення м'ятки послаблюється зв'язок ліпідів з нелішдною частинкою насіння, білками та вуглеводами і жир переходить у відносно вільний стан, його в'язкість помітно знижується. Потім м'ятку нагрівають до більш високої температури, її вологість при цьому зменшується і одночасно відбувається часткова денатурація білків, яка змінює пластичні властивості м'ятки. Так, під дією вологи та теплоти м'ятка змінює свої фізико-хімічні властивості і перетворюється на мезгу.

У виробничих умовах процес приготування мезги складається із таких операцій: зволоження м'ятки і підігрівання її до температури 60 °С (вологість м'ятки після зволоження для соняшників повинна бути не вищою 8...9 %); нагрівання до 105 °С та висушування м'ятки. Кінцева вологість готової мезги для соняшників становить 5... 6 %.

Мезга з такими характеристиками забезпечує ефективне попереднє вичавлювання олії. Для кінцевого вичавлювання параметри мезги повинні бути іншими (кінцева вологість 3...4 %, температура 110...120 °С). Для приготування мезги застосовують барабанні, шнекові парові і жаровні-чани. Найбільш поширені чани- жаровні з шести або п'яти чанів. Шестичанні жаровні мають чани діаметром 2100 мм та заввишки 435 мм, розміщені один над одним. По вертикальній осі розташований загальний вал, на якому в кожному чані закріплено ножі-мішалки. Чани обігріваються глухою парою. Пресування як спосіб вилучення олії з насіння та плодів передує остаточному знежиренню матеріалу дією органічного роз- чинника — екстрагента. Тільки у порівняно невеликих кількостях ще здійснюється чисто пресове вилучення олії.

Вичавлювлюють олію на шнекових або інших пресах. Шнековий прес складається з живильника, розбірного ступеневого циліндра, ножів та шнекового вала. Стінки циліндра виготовлено із сталевих пластин, укладених в каркасі циліндра так, що між пластинами є вузькі щілини для виходу відпресованої олії. Шнековий вал складається з окремих гвинтових кілець, розділених по довжині проміжними циліндричними або конічними кільцями.

Мезга надходить до приймальної частини ступеневого циліндра через живильник, там витки шнека захоплюють її та переміщують уздовж нього до вихідного отвору. Шнековий прес розвиває максимальний тиск ЗО МПа, ступінь ущільнення (стиснення) мезги зростає в 2,8...4,4 рази, тривалість перебування мезги в шнековому каналі під тиском залежить від типу преса і змінюється в межах від 78 до 225 с.

Залежно від робочого тиску пресування та олійності макухи, що виходить, шнек-преси поділяють на преси попереднього (неглибокого) вилучення олії — форпреси та преси остаточного (глибокого) вилучення олії. Форпреси широко застосовуються в технологічних схемах екстракційних заводів. Вони мають досить високу продуктивність (70...80 т і вище на добу по сировині) при порівняно невисокому виході олії (олійність макухи до 15.. .17%). Частота обер- тання шнекового вала форпреса — 18...36 хв, товщина вихідної макухи — 8... 12 мм, тривалість пресування в середньому — 80 с.

Преси глибокого вилучення олії мають значно меншу продуктивність — 18...30 т на добу, проте олійність макухи нижча — 4...7 %. Це досягається завдяки тривалішому перебуванню мезги в пресі — 220...225 с внаслідок сповільненого обертання шнека — 5... 18 хв та невеликої ширини вихідної кільцевої щілини. Товщина макухи-черепашки, що виходить з преса, — в межах 3...4 мм. В практиці застосовують шнек-преси одноразового остаточного вичавлювання, які послідовно здійснюють попереднє та остаточне вичавлювання в одному агрегаті.

Спосіб екстрагування. Пресовим способом неможливо досягти повного знежирення мезги. Єдиний спосіб, який дає можливість забезпечити повне вилучення олії, є екстракційний. Форпресову макуху перед надходженням на екстрагування піддають обробленню з метою надання її структурі крупки, гранул або пелюстків, які забезпечують максимальне вилучення олії розчинниками.

Оброблення форпресової макухи проводять у такій послідовності: грубе подрібнення макухи, друге, більш тонке, подрібнення на валкових та інших дробарках, що дають макухову крупку. Перед отриманням пелюстків крупку зволожують і підігрівають для підвищення пластичності, потім крупка надходить до плющильної вальцівки, на якій одержують макухову пелюстку завтовшки 0,25...0,5 мм. Одержання пелюстків можливе також під час прямого екстрагування з високоякісного насіння, наприклад сої, яке надходить на екстрагування у вигляді так званої сирої пелюстки.

Як розчинник для екстрагування олії застосовують бензин марки А і Б і гексан. Бензин і гексан хімічно інертні і не кородують апаратуру, але вони пожежо- та вибухонебезпечні і токсичні. Тому робота екстракційних цехів суворо регламентується відповідними нормами та правилами.

Рослинну олію найчастіше екстрагують способом занурювання матеріалу або ступеневим зрошуванням перемішуваного матеріалу розчинником. Інші способи екстрагування поширені менше.

У процесі екстрагування занурюванням олію із оліємате- ріалу вилучають проходженням її через потік розчинника в умовах протитечії, під час якого екстраговані розчинник і матеріал безперервно переміщуються один відносно одного.

Перевага екстрагування занурюванням полягає у високій швидкості екстрагування та невеликій тривалості процесу знежирювання, простоті конструкції екстракційного апарата, високому коефіцієнті використання його геометричного об'єму (до 98 %). За цього способу екстрагування виключена можливість утворення в апаратах вибухонебезпечних сумішей повітря та розчинника.

Недоліками екстрагування занурюванням є низька концентрація остаточних міцел, високий вміст у них домішок, значні габарити екстракторів за висотою. За способом занурювання працює вертикальний шнековий екстрактор НД-1250 (модернізований).

Підчас екстрагування ступеневим зрошуванням безперервно переміщується тільки розчинник, а матеріал, який екстрагують, залишається в спокої в одній і тій самій місткості, яка переміщується (ковші, камери тощо), або на рухомій стрічці.

Екстрагування олії способом ступеневого зрошування забезпечує одержання міцел збільшеної концентрації, чистих за рахунок самофільтрування через шар екстрагованого матеріалу.

Незважаючи на деякі недоліки (значна тривалість екстрагування, невисокий коефіцієнт використання геометричного об ему (не вище 45 %) апарата та можливість утворення вибухонебезпечних концентрацій суміші пари, розчинника та повітря всередині установки), екстрактори, що працюють за способом зрошування, широко застосовуються не сучасних підприємствах.

Найдосконалішим вважають карусельний екстрактор, який складається з поділеного на 13 секцій ротора, за допомогою якого переміщується сировина. Днище секцій спільне, нерухоме, сітчасте. Воно виготовлене з дроту, що утворює щілини 0,8 мм для проходження міцели. Для очищення міцели від твердих домішок (обов'язкова операція під час екстрагування за способом занурювання) застосовують відстійники, гідроциклони та тканинні фільтри. Якщо вміст домішок невеликий (після екстрагування за способом зрошення), міцелу очищають, пропускаючи її через розчин електроліту (5 % -й розчин NaCl). Міцела, що виходить з екстрактора, містить від 10...15 до ЗО...35 % олії. Доки концентрація міцели невелика, відгонка розчинника зводиться до звичайного процесу випарювання. З підвищенням концентрації міцели температура її кипіння швидко зростає. Для прискорення процесу та зменшення температури застосовують відгонку розчинника під вакуумом, а також з гострою парою, яка подається в міцелу.

У виробництві операцію відгонки називають дистиляцією міцели. Устаткування для двоступеневої дистиляції складається з плівкового дистилятора, що працює за атмосферного тиску, та остаточного дистилятора, що працює за залишкового тиску 7 кПа. Шрот, що виходить із екстрактора, містить від 20 до 30 % розчинника, який виводиться нагріванням в апаратах-виварниках (тостерах) за допомогою гострої пари. При цьому досягається оптимальна денатурація білків та інактивація токсичних, небажаних речовин: рицину під час перероблення рицини, інгібіторів трипцину та хімотрипсину під час перероблення сої, арахісу та ін. Шрот, який подають на зберігання, повинен мати вологість у межах 3,5...9 %, а його температура не повинна перевищувати 40 °С. Вміст розчинника в шроті не повинен бути більше 0,1, феродомішок — більше 0,01 %.

Розчинник, що виводиться із міцели та шроту, регенерується конденсацією із парогазових сумішей в теплообмінни- ках-конденсаторах.

У сирих оліях завжди містяться різноманітні домішки, які утруднюють їх перероблення і знижують якість одержаної продукції. Частина цих домішок вилучається з клітин насіння під дією теплоти, тиску та органічного розчиника разом з олією.

Тому в товарній олії завжди є фосфоліпіди, віск, барвники та продукти гідролізу цих речовин (вільні жирні кислоти, слиз, дигліцерин та інші речовини).

В одержаній із насіння олії є також продукти окиснення різних сполук ліпідної природи. Вміст продуктів гідролізу та окиснення ліпідів в олії залежать від якості насіння, що надходить на перероблення, та інтенсивності технологічної дії на насіння. Крім розчинних речовин, товарна олія містить і механічно захоплені тверді домішки — частинки мезги, макухи або шроту.

3. Рафінування олії

Очищення олії від супутніх речовин називається рафінуванням. Під час проведення рафінування необхідно не тільки вилучити небажані, але й зберегти всі цінні речовини, що містяться в жирі, не допустити їх втрат та розпаду.

Сучасні способи рафінування жирів та олії поділяють на фізичні (відстоювання, центрифугування, фільтрування), хімічні (гідратування, лужне рафінування) та фізико-хімічні (адсорбційне рафінування, дезодорування). Вибір способу рафінування залежить від складу та кількості домішок, їх властивостей та призначення олії. Здебільшого для повного очищення олії поєднують кілька способів.

Відстоювання. Тверді домішки (частинки мезги, шрот та макуха) вилучають з олії відстоюванням на механізованих гуще- пастках-відстійниках, за допомогою осаджувальних центрифуг безперервної дії, а також фільтруванням на рамних фільтрпресах.

Центрифугування. Для очищення олії від завислих домішок та води ефективним є спосіб центрифугування. Відрізняють розподільні центрифуги (використовуються для відокремлення олії від води) та такі, що використовуються для вилучення механічних домішок. У розподільному сепараторі початкова олія під тиском до 0,3 МПа надходить через порожнистий вал до робочого барабана, де під дією відцентрової сили відбувається розділяння на два потоки: важка рідина з осадом та жир. Осад накопичується біля внутрішніх стінок барабана, важка рідина переміщується вздовж нижньої поверхні тарілок, виходить, а жир переміщується вздовж верхньої площини тарілок до центра барабана і виводиться.

Олію, що містить значну кількість домішок, очищують центрифугуванням за допомогою саморозвантажувальної центрифуги.

Фільтрування. Для вилучення осаду, що міститься в оліях, широко застосовують фільтрування на фільтрпресах. У процесі фільтрування рідина проходить через пшари фільтрувального матеріалу, а завислі частинки затримуються на поверхні матеріалу.

Хімічні способи рафінування застосовуються для виведення вільних жирних кислот, фосфоліпідів, білків, слизу та деяких інших сполук.

Гідратування. Одним з найважливіших способів хімічного очищення жирів є гідратування (вилучення домішок за допомогою води), що дає можливість виділити з олії речовини з гідрофільними властивостями, в першу чергу фосфолшіди. Фосфоліпіди хоч і є цінними в харчуванні та біологічному відношенні сполуками, що мають антиокисні властивості, але під час зберігання олії випадають у вигляді осаду, який легко розкладається. Наявність їх в олії утруднює також проведення ряду технологічних операцій наступні переробки. Тому необхідно вилучити їх із олії гідратуванням, а потім використати в харчових та кормових продуктах у вигляді самостійного продукту.

Під час гідратування олію обробляють водою в струменевому змішувачі типу ежектора, в якому забезпечується інтенсивне змішування олії та води. Суміш олії та води (для соняшникової олії при температурі 45...60 °С) подають до коагулятора, де відбувається формуванння гідратаційного осаду у вигляді пластівців, який потім відокремлюється у відстійнику безперервної дії.

Гідратаційний осад з нижньої частини відстійника безперервно подається до ротаційно-плівкового апарата для сушіння. Осад рівномірно розподіляється за допомогою лопатей ротора по внутрішній поверхні апарата. Ротор обертається зі швидкістю 800 хв. Залишковий тиск в апараті 5,0...8,0 кПа. Температура осаду 60...70 °С, час висушування 2 хв. В цих умовах вологість гідратаційного осаду знижується від 35 до 2 %. Висушений фосфатидний концентрат подають на фасування та пакування в металеві банки.

Гідратовану олію для зневоднення подають до сушильно-деаераційного апарата, де олію розсіюють за допомогою форсунок у вакуумі. Волога випаровується, а краплини висушеної олії потрапляють на контактні поверхні, де вони додатково зневоднюються в тонкому прошарку. Початкова вологість олії 0,2, кінцева — 0,05 %, температура 85...90 °С. Залишковий тиск в апараті 2,7...5,3 кПа.

Гідратована соняшникова олія повинна бути також звільнена від воску та воскоподібних речовин. Для цього олію виморожують, тобто охолоджують спочатку до 20, а потім до 10...12 °С направляють до експозитора — циліндричного апарата, оснащеного рамною мішалкою з уповільненим обертанням, де протягом 4 год відбувається кристалізація воску, розчиненого в олії. Одночасно із олії вилучаються фосфоровмісні речовини (фосфоліпіди що не гідратуються), які під час гідратування не відокремились. Трохи підігріту олію (при температурі 18...20 °С) з експозиторів подають на рамні фільтрпреси. Така операція виведення воску та воскоподібних речовин із олії має назву виморожування.

Лужне рафінування. Для нейтралізації вільних жирних кислот олію обробляють лугами. Реакція проходить з утворенням нерозчинних у олії солей (мила). Вони випадають в осад, частково захоплюючи разом із собою різноманітні домішки: барвники, білки, слиз. Осади, утворені після лужного рафінування, називаються соапстоками.

Лужне рафінування супроводжується також частковим розпадом нейтрального жиру, що небажано, тому що зменшує вихід рафінованої олії. Швидкість рафінування, ефективність, утворення соапстоку, його структура та величина втрат нейтрального жиру залежать від кислотності олії, характеру та кількості домішок, концентрації лугів, температури та умов проведення лужного рафінування.

Гідратована виморожена соняшникова олія надходить до нижньої частини нейтралізатора безперервної дії, заповненого розчином лугу. Тут за допомогою перфорованого розподільника олія у вигляді крапель діаметром 2 мм розподіляється в лужному розчині і повільно піднімається на його поверхню, оскільки густина олії менша, ніж густина водного розчину лугу. Завдяки належному розподілу олії у розчині лугу відбувається нейтралізація вільних жирних кислот.

З поверхні розчину лугу олію відводять до сушильно-деаераційного апарата. Заздалегідь її обробляють розчином лимонної кислоти для розкладу мила у змішувачі ежекційного типу або промивають водою.

Мильно-лужний розчин з нейтралізатора передається на миловарний завод. Нейтралізатор заповнюють водним розчином лугу концентрацією 8... 15 г/л. Температура олії та розчину для більшості олій — 68...75 °С. Варіантом лужного рафінування є рафінування (нейтралізація) в міцелі, що застосовується для бавовняної олії.

Оптимальна концентрація міцели для рафінування — 35...45 %. Тому міцелу, що виходить з екстрактора з більш низькою концентрацією, заздалегідь випаровують або додають олію попереднього пресування, одержану з цього самого насіння. Температура міцели під час надходження на рафінування повинна дорівнювати 20...22 °С. Міцела надходить до струменевого змішувача (турбулі- затора) для змішування з розчином лугу. Одержану суміш міцели, пластівців мила, фосфоліпідів та інших речовин підігрівають до 60... 70 °С та обробляють знесоленою водою для кращого вилучення соапстоку з міцели у відстійниках безперервної дії. Звідси міцела надходить на перегонку розчинника в апарат екстракційного цеху. Одержану олію промивають водою (або розчином лимонної кислоти) і сушать у сушильно-деаераційному апараті.

Розчинник із соапстоку відганяють за дві стадії під вакуумом з обробленням гострою парою в апаратах колонного типу.

Адсорбційне рафінування (вибілювання олії). Після лужного рафінування колір олії погіршується, тому що оброблення лугом, а також часткова сорбція пігментів соапстоком знижують колір олії. Водночас такі жиророзчинні пігменти, як каротиноїди, хлорофіли значною мірою зберігаються і після нейтралізації олії.

Для вибілювання олії використовують активовану кислотним обробленням вибілювальну бентонітову глину, основними компонентами якої є алюмосилікати А1203 і Si02. До їх складу входять лужні та лужноземельні метали (3...10 %).

Активовану глину вносять у олію в кількості до 2,0...2,5 % від її маси (для бавовняної олії дозу збільшують до 4...5 %). В невеликій кількості для освітлення вживають активне вугілля (в суміші з глиною або самостійно). Одночасно з вибілюванням в олії відбуваються небажані процеси — ізомеризація жирних кислот та зниження стабільності вибіленої олії під час зберігання.

Процес вибілювання олії полягає у створенні суспензії олії та вибілювальної глини (для утворення суспензії використовують 1 /4 вибілюваної олії).

Основна частина олії (3/4 загальної кількості) надходить до апарата попереднього вибілювання, де олія, потрапляючи на дно обертального диска (п = 274 хв), розсіюється і контактує з розпиленою на верхньому диску апарата суспензією. Розпилена суспензія і олія у вигляді тонкої плівки стікає до нижньої частини апарата, де інтенсивно перемішується. Апарат працює під вакуумом.

Остаточне вибілювання здійснюють в іншому апараті, де суміш суспензії і олії розсіюється за допомогою розсіювача. Суміш олії та суспензії надходить на фільтрування. Обігрівання ведуть глухою парою під вакуумом із залишковим тиском 3,9 кПа. Тривалість остаточного вибілювання — 30 хв. Олію з осаду, одержаного після фільтрування, відокремлюють обробленням осаду водяною парою

Дезодорування. Цей спосіб застосовується для вилучення речовин, що надають олії специфічного смаку та запаху: нена- сичених вуглеводнів, низькомолекулярних кислот, альдегідів кетонів, природних ефірних масел тощо. Частково ці сполуки виводяться з олії на попередніх етапах рафінування.

Дезодорування — це дистилювання зазначених сполук із олії водяною парою при високій температурі та низькому залишковому тиску. Перед дезодоруванням олію рафінують лугом, вибілюють, підігрівають до 60 °С і подають до деаератора, де вона розсіюється у вакуумі і підігрівається у плівці на поверхні змійовиків до оптимальної температури. Після деаератора олію підігрівають до 150...160 °С і подають до дезодоратора для усунення запахів.

Тривалість перебування олії в дезодораторі 25 хв. Залишковий тиск в дезодораторі — 50 Па, тиск водяної пари — 3...4 МПа.

Отже, в умовах глибокого вакууму, високої температури та борботування перегрітої водяної пари з олії вилучаються сполуки, які надають олії смаку та запаху, — відбувається дезодорування олії. Для запобігання окисненню олії в нижню секцію дезодоратора вводять 20 % -й розчин цитринової кислоти. В разі зупинення дезодоратора (аварійне або для планового ремонту) всю систему заповнюють інертним газом. Дезодоровану олію охолоджують і зберігають під вакуумом в атмосфері інертного газу.

4. Гідрогенізація жирів

Гідрогенізацією називають приєднання водню до ненасичених сполук, які містяться в залишках неорганічних кислот, що входять до складу ацилгліцеринів.

Процес йде вибірково (селективно): в першу чергу гідруються залишки жирних кислот, що містять більшу кількість сполук з подвійними зв'язками, за однакової ненасиченості, — що містять меншу кількість атомів вуглецю.

Гідрування жирів супроводжується процесом переетерифікації (обмін радикалів), а також веде до зниження вмісту в саломасі (затверділі жири) вітамінів А і Д, але практично не впливає на вміст вітаміну Б.

З підвищенням температури гідрування, концентрації водню, збільшенням тривалості процесу зростає вміст у гідрованому жирі вільних жирних кислот та продуктів їх взаємодії з каталізатором. Відбувається зростання кислотного числа жиру. Накопичення вільних жирних кислот є наслідком гідролітичного та термічного розкладу ацилгліцеринів під час гідрування. Подальші перетворення продуктів розпаду ацилгліцеринів та інших сполук, що містяться в жирах, призводять до накопичення різноманітних летких сполук, які надають продукту своєрідного запаху, що зникає після подальшого рафінування. Гідрування жирів здійснюється за участю каталізаторів. Основним з них є порошкоподібний нікелевий каталізатор, нанесений на мідну проволоку, а також нікелевий каталізатор на кізельгурі.

Серед різноманітних способів одержання водню найпоширеніший електролітичний. Практично електролізу підлягають слабкі водяні розчини лугів та кислот. Процес здійснюють в апаратах, що називаються електролізерами, які дають можливість одержати найчистіший водень. Зберігають водень у газгольдерах.

Гідруванню підлягає тільки ретельно відрафінована олія. Процес гідрування починається з того, що на гідрогенізацію олія надходить до першого автоклава триавтоклавної батареї. Сюди ж подають каталізатор, розведений добре відрафінованою олією. Водень надходить до автоклава через барботер. Автоклав являє собою циліндричний апарат, виготовлений з кислотостійкої сталі зі сферичними дном та кришкою. Всередині автоклава встановлено два змійовика для підігрівання та охолодження, турбінна мішалка з частотою обертів 60...70 хв, барботер для подавання водню, встановлений нижче мішалки. Після першого автоклава частково іїдрогенізовану олію за допомогою газліфта передають до другого автоклава, а потім — до третього. З третього автоклава готова гідрогенізована олія-саломас надходить до саломасозбірників (відстійників). Саломас з відстійників надходить на фільтрування, а каталізатор — на регенерацію або повторне використання.

Для виробництва харчового саломасу використовують свіжий водень (з газгольдерів), а для виробництва технічного — суміш свіжого та очищеного відпрацьованого (циркуляційного) водню. Температура олії під час гідрування для виробництва харчового саломасу — 210...230 °С, технічного — 240...250 °С. Кількість каталізатора, що додають до олії, становить від 0,5 до 2,0 кг нікелю на 1т олії. Тиск водню в автоклавах — 50...70 кПа.

Приблизно один раз на годину з автоклавів беруть проби саломасу для визначення його температури плавлення, яка за нормального перебігу процесу повинна дорівнювати, °С: при гідруванні соняшникової олії в першому автоклаві 22...24, у другому — 26...29, в третьому — 31...33 (для виробництва харчового саломасу). У процесі виробництва технічного саломасу температура його плавлення в автоклавах вища і становить від 22...36 до 45...48 °С.

5. Вимоги до якості

Якість і склад олії значною мірою залежать від географічних районів, ґрунтово-кліматичних умов, сорту та агротехніки вирощування олійних культур.

Властивості і якість олії визначають за такими показниками, як число омилення, йодне і кислотне числа (табл. 5.1.).

Таблиця 5.1. - Показники якості олії з насіння олійних культур

| Культура | Число омилення. мг КОН на 1 г олії | Йодне число, г йоду на 100 г олії | Кислотне число, Мг КОН на 1 г олії |

| Соняшник Ріпак озимний Соя Льон олійний | 183-196 190-217 168-185 186-195 | 119-144 107-137 94-112 165-192 | 0,01-2,4 0,0-5,7 0,1-1,1 0,6-3,5 |

Можна визначити якістю олії органолептично й інструментальними методами (кислотне і йодне числа, число омилення).

Якість олії характеризують її запах, колір і прозорість. Харчова олія повинна бути цілком прозорою, мати світло-жовтий колір та характерний запах. Однією з ознак якості олії є кількість відстою (нежирних домішок).

Число омилення — кількість міліграмів їдкого калію КОН, необхідна для нейтралізації вільних і зв'язаних з гліцерином жирних кислот, одержаних при омиленні 1 г жиру.

Кислотне число — кількість міліграмів їдкого калію КОН, необхідна для нейтралізації вільних жирних кислот, що містяться в 1 г жиру. Це важливий показник властивостей і стану жиру, оскільки може легко збільшуватися при зберіганні як жиру, так і багатих на жир харчових продуктів.

Йодне число — кількість грамів йоду, яка зв'язується із 100 г жиру. Воно дає змогу оцінити якість олії, придатність її для використання. Оскільки приєднання йоду відбувається у місці подвійних зв'язків у молекулах ненасичених жирних кислот, йодне числодає уявлення про вміст цих кислот у жирі. Чим вище йодне число, тим легше окислюється жир, тому він більш придатний для виготовлення лаків, фарб, оліфи і менш придатний для вживання в їжу.

За можливістю ненасичених жирних кислот швидко окислюватися визначають здатність олії до висихання. За цією ознакою олії поділяють на: швидковисихаючі, напіввисихаючі та невисихаючі. Швидковисихаючі олії — льяна, конопляна, йодне число яких 130 -295. До їх складу входять гліцерин, лінолева (50 — 60 %) та ліноленова (17 - 45 %) кислоти. Напіввисихаючі і слабковисихаючі — соняшникова, соєва, кукурудзяна з йодним числом від 85 до 130. У їх складі переважають гліцериди лінолевої (40 - 57 %) та олеїнової (28 - 50 %) кислот. Невисихаючі олії — арахісова, рицинова з йодним числом до 85. У них переважає олеїнова кислота (до 83 %).

Висновок

Основною сировиною для виробництва олії є плоди і насіння олійних рослин.

Олійними називають рослини, в насінні і плодах яких жирні масла нагромаджуються в таких кількостях, які дозволяють вести промислову переробку їх з метою витягання масел. У насінні деяких олійних рослин вміст масла складає до 50…70 % їх маси, наприклад, у насінні високо олійних сортів соняшнику. Проте, для отримання жирних масел часто використовують рослини із значно більш низьким вмістом масла. Основною олійною культурою у нас є соняшник. З нього виробляють більше 75 % рослинного масла від загального виробництва цього виду продукції.

Список літератури

Арутбнян А.С. Технология переработки жиров. - М.:Агропромиздат, 1997. - 363 с.

Домарецький В.А., Остапчук М.В., Українець А.І. Технологія харчових продуктів: Підручник / За ред.. д-ра тех.. наук., проф..,А.І.Українця. - К.: НУХТ, 2003. - 527 с.

Перцевий Ф.В. та ін..Технологія продукції харчових виробництв: Навч. посібник / Ф.В. Перцевий, Н.В. Камсуліна, М.Б. Колеснікова, М.О. Янчева, П.В. Гурський, Л.М. Тіщенко /Харк. держ. ун-т харчування та торгівлі. - Харків: ХДУХТ, 2006.- 318 С.: іл..; табл.. Бібліогр.: 69 назв.

Общая технология пищевых производств / Н.И. Назаров, А.С. Гинзбург, С.М. Гребенюк и др..- М: лег. и пищ. пром.-сть, 1995.-360с.

URL: http:// ru. Wikipedia. org/wiki/