МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Національний університет "Полтавська політехніка імені Юрія Кондратюка"

КАФЕДРА БУДІВЕЛЬНИХ МАШИН ТА ОБЛАДНАННЯ

КУРСОВИЙ ПРОЕКТ

з дисципліни

«Металорізальні верстати»

на тему:

«Металорізальний верстат моделі 16К20»

МВ 401-МП.07-00.00.000 КП

№ залікової книжки 17029

Розробив студент

групи 401-МП

Пивоваров В.В.

Керівник

Коротич Ю.Ю

Полтава 2020

Міністерство освіти і науки України

Національний університет «Полтавська політехніка

імені Юрія Кондратюка»

Навчально-науковий інститут інформаційних технологій та механотроніки

Кафедра будівельних машин та обладнання

ЗАВДАННЯ

до курсового проекту з дисципліни

«Металорізальні верстати»

Студента групи ________________________________________________

_____________________________________________________________

Тема проекту:______________________________________________________

___________________________________________________________________

___________________________________________________________________

Керівник проекту ст.викладач Коротич Ю.Ю.______________________

Дата видачі_______________ Дата захисту__________

Студент завдання отримав: _______________________________________

Основний методичний матеріал:

Методичні рекомендації до курсового проекту з дисципліни "Металорізальні верстати".

Ачеркан Н.С. і ін. Металорізальні верстати т. ІІ - М:. Машиностроение, 1965.

Проников А.С. Розрахунок і конструювання металорізальних верстатів - М:.Машиностроение, 1960.

Павлище В.Т. Основи конструювання та розрахунок деталей машин. - К:. Вища школа, 1993.

Полтава 2020 р.

Національний університет "Полтавська політехніка імені Юрія

Кондратюка"

КАФЕДРА БУДІВЕЛЬНИХ МАШИН ТА ОБЛАДНАННЯ

ПОЯСНЮВАЛЬНА ЗАПИСКА

до курсового проекту з дисципліни

«Металорізальні верстати»

на тему:

«Металорізальний верстат моделі 16К20»

КП.МВ.401-МП.07-00.00.000 ПЗ

№ залікової книжки 17029

Розробив студент

групи 401-МП

Пивоваров В.В.

Керівник

Коротич Ю.Ю.

Полтава 2020

ЗМІСТ

Стор.

Вступ

1.Застосування і призначення верстата

2.Технічна характеристика токарно-гвинтового верстата

3.Розпакування і транспортування верстата

4.Встановлення станка на робоче місце

5.Підготовка верстата

6. Принцип роботи та особливості конструкції верстата

7.Опис електрообладнання

8.Рекомендації з експлуатації

9.Силовий розрахунок привода верстата

10. Висновок

Література

Додаток А

ВСТУП

Верстатобудування — насамперед базова галузь машинобудування. Верстатобудування своєю продукцією забезпечує машинобудівні заводи засобами виробництва. Тому особливу увагу слід приділяти системному підходу, розробці єдиного стратегічного плану його розвитку для задоволення сучасних потреб машинобудування. Розробка окремих, навіть дуже досконалих верстатів не дасть очікуваного економічного ефекту, бо в сучасних умовах нові верстати уже на етапі розробки повинні ставати частиною гнучких виробничих ділянок, а ті частиною виробничих систем, що мають у своєму складі роботів та допоміжне обладнання. Тому модернізація чи розробка нових верстатів повинна передбачати створення сучасного цифрового, інтегрованого технологічного середовища на всіх виробництвах комплектуючих та готової продукції, так як вони знаходяться в єдиній системі.

За останні 60 років технологічний уклад машинобудівних виробництв переріс з універсальних верстатів, пройшовши етапи спеціальних, з числовим програмним керуванням (ЧПК) і нині базується на обробних центрах та технологічних комплексах; інструмент замість універсального використовується як системи спеціального та унікального інструменту; керування від людини передано інтегрованим інформаційним системам і таке інше. Тобто крок за кроком людство наближається до безлюдного виробництва, а обладнання стає більш спеціалізованим з високими показниками якості.

1.Застосування і призначення верстата

16К20 - токарно-гвинторізний верстат, призначений для виконання різноманітних токарних робіт, в тому числі для нарізування різьб: метричної, дюймової, модульної, пітчевої.

Основний універсальний токарно-гвинторізний верстат машинобудування. Верстат був одним з наймасовіших універсальних верстатів в СРСР. Зараз верстат також широко використовується в країнах пострадянського простору.

2.Технічна характеристика токарно-гвинтового верстата

Основні параметри станка

1. Клас точності по ГОСТ 8-82 - Н

2. Найбільший діаметр заготовки встановлюється над станиною, мм - 400

3. Высота оси центров над плоскими направляющими станины, мм - 215

4. Найбільший діаметр заготовки оброблюваної над супортом, мм - 220

5. Найбільша довжина заготовки, установлюваної в центрах (РМЦ) мм - 710, 1000,1400, 2000

6. Найбільша відстань від осі центрів до кромки резцедержателя, мм - 225

7. Найбільший діаметр свердла при свердлінні сталевих деталей, мм - 25

8. Найбільша маса заготовки, що обробляється в центрах, кг - 460..1300

9. Найбільша маса заготовки, що обробляється в патроні, кг - 200

Шпиндель

10. Діаметр отвору в шпинделі, мм - 52

11. Найбільший діаметр прутка, що проходить через отвір в шпинделі, мм - 50

12. Частота обертання шпинделя в прямому напрямку, об / хв - 12,5..1600

13. Частота обертання шпинделя в зворотному напрямку, об / хв - 19..1900

14. Количество прямых скоростей шпинделя - 22

15. Кількість зворотних швидкостей шпинделя - 11

16. Кінець шпинделя по ГОСТ 12593-72 - 6К

17. Конічний отвір шпинделя по ГОСТ 2847-67 - Морзе 6

18. Диаметр фланца шпинделя, мм - 170

20. Найбільший крутний момент на шпинделі, Нм - 1000

Супорт подачі

21. Найбільша довжина поздовжнього переміщення, мм - 645, 935, 1335, 1935 22.Найбільша довжина поперечного переміщення, мм - 300

23.Швидкість швидких поздовжніх переміщень, мм / хв - 3800

24.Швидкість швидких поперечних переміщень, мм / хв - 1900

25.Максимально допустима швидкість переміщень при роботі по упорів, мм / хв - 250

26.Мінімально допустима швидкість переміщення каретки (супорта), мм / хв - 10

27. Ціна поділки лімба поздовжнього переміщення, мм - 1

28. Ціна поділки лімба поперечного переміщення, мм - 0,05

29. Діапазон поздовжніх подач, мм / об - 0,05..2,8

30. Діапазон поперечних подач, мм / об - 0,025..1,4

31. Кількість подач поздовжніх - 42

32. Кількість подач поперечних - 42

33. Межі кроків метричних резьб, мм - 0,5..112

34. Межі кроків дюймових різьблень, ниток / дюйм - 56..0,5

35.Межі кроків модульних резьб, модуль - 0,5..112

36.Межі кроків пітчевих резьб, пітч діаметральний - 56..0,5

37.Найбільше зусилля, що допускається механізмом подач на різці - поздовжнє, Н - 5884

38. Найбільше зусилля, що допускається механізмом подач на різці - поперечне, Н - 3530

Різцеві салазки

39. Найбільше переміщення резцових салазок, мм - 150

40. Переміщення резцевих санчат на одну поділку лімба, мм - 0,05

41. Найбільший кут повороту резцевих салазок, град - ± 90 °

42. Ціна поділки шкали повороту резцевих салазок, град - 1 °

43. Найбільше перетин державки різця, мм - 25 × 25

44. Висота від опорної поверхні різця до осі центрів (висота різця), мм - 25

45. Число різців в різцевої голівці - 4

Задня бабка

46. Конус отвору в пінолі задньої бабки по ГОСТ 2847-67 - Морзе 5

47. Найбільше переміщення пінолі, мм - 150

48. Переміщення пінолі на одну поділку лімба, мм - 0,1

49. Величина поперечного зміщення корпусу бабки, мм - ± 15

50. Електродвигун головного приводу, квт - 11

51. Електродвигун приводу швидких переміщень, кВт - 0,12

52. Електродвигун насоса МОР, кВт - 0,125

Габарити і маса верстата

53. Габарити верстата (довжина ширина висота) РМЦ = 1000, мм - 2795 × 1190 × 1500

54. Маса верстата, кг - 3010

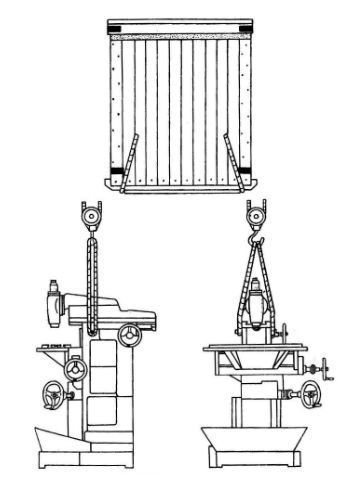

3. Розпакування і транспортування верстату

Для транспортування верстат упакований в дерев'яний ящик. Верстат встановлений на санчатах, є нижнім щитом ящика, і закріплений болтами і шпильками через отвори для фундаментних болтів. До нижнього щита ящика прикріплені бічні щити. Додаються інструмент і приналежності встановлені на фрезерному верстаті і частково упаковані в окремі ящики, поміщені в загальний ящик верстата.

Для транспортування пакувальний ящик з верстатом піднімають сталевим тросами за допомогою крана вантажопідйомністю не менше 3 т. Місця захоплення вказані на ящику.

Транспортування, завантаження і вивантаження ящика з верстатом робити обережно, скриньку не кантувати і на ребро не ставити.

При підйомі і опусканні не допускати: ривків і струсів, ударів дном і боками.

При навантаженні і вивантаженні упакованого фрезерного верстата по похилій площині і ковзанок кут нахилу не повинен перевищувати 15 °, а діаметр підкладають ковзанок 60-70 мм.

При розпакуванні необхідно стежити за тим, щоб не пошкодити верстат розпакованим інструментом.

Перш за все слід зняти верхній щит пакувального ящика, а потім бічні. Після розпакування зробити зовнішній огляд верстата, щоб виявити пошкодження, які могли статися при транспортуванні, ознайомитися з технічною документацією, яка додається до верстата, перевірити наявність інструменту і приладдя по комплектувальної відомості, потім ретельно очистити його і приналежності від антикорозійного покриття, нанесеного при упаковці. Очищення спочатку проводиться дерев'яною лопаткою, що залишилася мастило з зовнішніх поверхонь видаляється чистими серветками, змоченими в бензині. Очистивши верстат і протерши його поверхні потрібно змастити все оброблені, забарвлені частини тонким шаром машинного масла. Пофарбовані поверхні протерти чистими, сухими серветками.

Транспортувати розпакований верстат необхідно сталевим тросом за болти, вкручені в станину. Трос повинен мати перетин, достатню для підйому вантажу 1600 кг. Трос не повинен стосуватися рукояток і виступаючих частин верстата.

При підйомі і переміщеннях розпакованого верстата краном не допускати ударів об виступаючі частини верстата, рукоятки, кінці шпинделів, вали. Щоб не пошкодити органи управління верстата і оброблені поверхні в межах заводу рекомендується транспортувати верстат НЕ краном, а на ковзанках Діаметр ковзанок не повинен бути більше 60-70 мм.

4.Встановлення станка на робоче місце

Монтаж фундаменту верстата необхідний для роботи технологічного обладнання, важливо точно розрахувати і підготувати підставу для його монтажу. Кожен вид обладнання має своє призначення, здатне виконувати специфічні функції, володіє властивими тільки для нього характеристиками. Вага та розміри обладнання, що діють на нього навантаження, створювані при роботі вібрації впливають на вибір фундаменту під майбутній верстат.

Фундамент повинен служити надійною основою верстата, що забезпечує максимальне використання його можливостей по продуктивності і точності протягом заданого терміну служби і виключає вплив верстата на роботу сусіднього обладнання. Для цього необхідно, щоб фундамент при зручному розміщенні і міцному закріпленні верстата відповідав вимогам забезпечення жорсткості і вібростійкості верстата і обмеження рівня коливань, що передаються від верстата.

За умовами міцності майже всякий грунт може служити надійним природним підставою фундаменту, так як при розмірах фундаменту, які обирають з умови розміщення верстата, тиск на підставу зазвичай не перевищує 5 Н / см². Міцність елементів конструкції фундаменту при реальних розмірах і конструктивних формах фундаментів обладнання також зазвичай забезпечується за запасом.

Вимоги до фундаментів за критеріями жорсткості і вібростійкості встановлених на них верстатів різних типів різні і визначаються впливом установки на працездатність верстатів.

Вплив установки на точність обробки і якість обробленої поверхні визначається рівнем відносних статичних переміщень і коливань інструменту і деталі, різним при різних способах установки. У важких верстатів при недостатній жорсткості фундаменту виявляються значними похибки обробки, обумовлені деформаціями системи станина-фундамент під дією ваги переміщаються вузлів верстата. Вимушені коливання, інтенсивність яких залежить від установки верстата, визначають поява спотворень форми оброблюваних деталей, зокрема поява хвилястості.

Вплив установки верстатів на продуктивність проявляється в тому, що при більш жорсткої установці можлива обробка на більш високих режимах і вище стійкість при різанні.

Вплив установки на довговічність верстатів визначається підвищеним темпом зносу в зв'язку з порушенням правильного контакту в напрямних і зростанням коливань, а також «розшатування» різьбових з'єднань при інтенсивних коливаннях.

Токарні, револьверні, шліфувальні і деякі інші верстати, встановлені на підлозі без вивірки і кріплення, через короткий час втрачають точність і вимагають ремонту.

Особливості установки фундаментів під верстати:

Установка верстатів на фундамент безпосередньо впливає на працездатність обладнання.

Пропонується монтаж обладнання на фундаменти кількох типів:

-бетонні підлоги 1-го поверху (установка на загальну плиту цеху);

-потовщені бетонні стрічки (установка на стрічковий фундамент);

-спеціально проектуються бетонні фундаменти, в тому числі пальові і віброізольовані конструкції.

-інші

5.Підготовка верстата

Підготовка верстата до роботи включає в себе три основних етапи: перевірку справності верстата; наладку верстата; розмірну настройку верстата. Перевірку справності верстата починають з перевірки надійності його заземлення, стану електроапаратури та ізоляції проводів, огорож та інших пристроїв, що забезпечують безпечну роботу на верстаті.

Далі необхідно: а) перевірити наявність мастила в підшипникових опорах шпинделя, в напрямних і інших тертьових сполученнях; б) перевірити відсутність витоків мастила через ущільнення; в) перевірити від руки обертання шпинделя в обох напрямках, стежачи щоб обертання було плавним, без заїдань і люфтів; г) перевірити ремінну передачу - цілісність ременя, масляних плям, забруднень; проконтролювати натяг ременя; д) проконтролювати плавність переміщення супортів, столів, додаткових опор, огорож інструменту по всій довжині ходу в обох напрямках (на відсутність ривків, заїдань і т. д.); е) перевірити надійність пристроїв стопоріння: зафіксувавши супорт в певному положенні по висоті гвинтом і обертаючи маховик переміщення супорта, спробувати вивести супорт з фіксованого положення; при цьому супорт повинен залишатися нерухомим. Після отримання позитивного результату за всіма пунктами перевіряють справність верстата на холостому ходу в такій послідовності.

1. Включають кнопкою «пуск» двигун механізму приводу шпинделя, попередньо зупинивши супорт на висоті. При наявності ряду швидкостей обертання шпинделя перевірку починають з нижчої швидкості. Шпиндель повинен обертатися в заданому напрямку без значного шуму, вібрацій, видаючи рівний монотонний звук.

Перевіряють працездатність системи гальмування шпинделя, яка включається автоматично при виключенні механізму різання (при натисканні на кнопку «стоп») і забезпечує повну зупинку обертання шпинделя протягом приблизно шести секунд.

Перевіряють дію електричних блокуваннь при знятих огородженнях, відкритому електрошкафові, введеному стопорі (при натисканні на кнопку «пуск» верстат не повинен включатися); не повинно відбуватися самовключення верстата після знеструмлення.

6. Принцип роботи та особливості конструкції верстата

Передній кінець шпинделя виконаний по ГОСТ 12593 (Кінці шпинделів фланцеві під поворотну шайбу і фланці затискних пристроїв) (DIN 55027, ISO 702-3-75) з центрующим коротким конусом 1: 4 (7 ° 7'30 "):

У конструкції токарного верстата 16К20 для установки шпинделя передбачені спеціальні прецизійні підшипники кочення, які не потребують регулювання в процесі експлуатації, завдяки чому забезпечуються необхідна жорсткість і висока точність обробки заготовок. За ГОСТ 8-82 токарний верстат 16К20 відноситься до класу точності Н. Точність обробки буде забезпечена навіть в режимі ударних навантажень.

1 2 3 4 5 6