Ім'я файлу: Курс лекцій ОТВГНГ Ч ІІ.doc

Розширення: doc

Розмір: 2992кб.

Дата: 10.02.2023

скачати

Пов'язані файли:

Кабельні лінії.doc

249275.docx

alexi,+Локазюк+В.М..pdf

file_470433.rtf

ФККПІ_2021_122_Кулачинська_А_О.docx

7AF0915D-F3D0-4643-A803-4469A0584A5C.doc

EPA_2010_6.doc

15 Форми в Ms Access.docx

Розширення: doc

Розмір: 2992кб.

Дата: 10.02.2023

скачати

Пов'язані файли:

Кабельні лінії.doc

249275.docx

alexi,+Локазюк+В.М..pdf

file_470433.rtf

ФККПІ_2021_122_Кулачинська_А_О.docx

7AF0915D-F3D0-4643-A803-4469A0584A5C.doc

EPA_2010_6.doc

15 Форми в Ms Access.docx

Міністерство освіти і науки, МОЛОДІ ТА СПОРТУ України

Кременчуцький НАЦІОНАЛЬний університет

імені Михайла Остроградського

КУРС ЛЕКЦІЙ

з навчальної дисципліни

„Основи технологій в галузях народного господарства”

для студентів денної форми навчання

за напрямом 6.050403 – “Інженерне матеріалознавство”

Частина ІІ

Кременчук 2012

Технології виробництва машин та устаткування

Тема 14 Ливарне виробництво

Загальні відомості про ливарне виробництво

Способи виготовлення відливок

Контроль якості відливок

1. Загальні відомості про ливарне виробництво

Ливарним виробництвом називають галузь машинобудування, яка займається виготовленням заготовок технологіями лиття.

Лиття – один із найдавніших і найпоширеніших способів виготовлення виробів і заготовок.

У загальному машинобудуванні литтям одержують близько 60 % всіх виробів, у верстатобудуванні – біля 80 % продукції. Сутність ливарного виробництва полягає у виготовлення деталі або заготовки шляхом заливання рідкого металу в ливарну форму, порожнина якої за розмірами і конфігурацією відповідає готовій деталі. Деталі (або заготовки), що одержуються методами лиття, називають виливками (або відливками). Після кристалізації і затвердіння металу виливки виймають із форми.

Технології ливарного виробництва забезпечують можливість:

• виготовлення деталей різної форми, різної маси (від кількох грамів до сотень тонн), різної довжини (до 3 м) із стінками завтовшки від 2 до 500 мм;

• використання різних металевих сплавів з різними механічними властивостями (в тому числі важкооброблюваних різанням);

• виготовлення великої кількості однакових деталей;

• максимального наближення форми виливка до форми готової деталі, що забезпечує мінімальні відходи металу.

Нові методи точного лиття зумовили широке застосування виливків у авіації, ракето-, судно- і приладобудуванні, радіоелектроніці та інших галузях. Багато деталей з жароміцних і корозійностійких сплавів для хімічного машинобудування можна виготовити тільки литтям.

Для лиття придатні лише сплави і метали з високими «ливарними» властивостями.

Найбільшу кількість лиття – близько 70 % від маси всіх виливків – виробляють із сірого чавуну (включаючи модифікований і високоміцний), близько 20 % стальне лиття, близько 8 % лиття з ковкого чавуну, мідних,алюмінієвих, магнієвих і титанових сплавів.

2. Способи виготовлення відливок

В сучасному ливарному виробництві існують такі способи одержання виливків: у разових формах; у металевих формах (кокілях); під тиском; за виплавними моделями; відцентровим литтям.

Технологічний процес виготовлення виливка (спрощений) складається з наступних операцій:

- виготовлення креслення виливка на основі креслення деталі;

- виготовлення моделі на основі креслення виливка;

- виготовлення ливарної форми за моделлю;

- заливання виготовленої форми рідким металом;

- вибивання виливка з форми та його очистка;

- контроль якості готового виливка.

Виготовлення виливків у разових формах

Найпоширенішими способами лиття в разові форми є лиття в піщано-глинисті форми.

Для виготовлення разової форми необхідні: модельний комплект, формові і стержневі суміші.

Моделі і стержневі ящики для одиничного та дрібносерійного виробництва роблять дерев'яними, а для масового виробництва – із пластмас або із сплавів алюмінію з міддю.

При виготовленні моделей враховують припуск на механічну обробку і усадку. Щоб легше було виймати частини моделі із форми, бічні поверхні роблять із формовим нахилом: у дерев'яних моделей 2 – 3°, у металевих моделей при ручному формуванні 1 – 2°, при машинному – 0,5 – 1°.

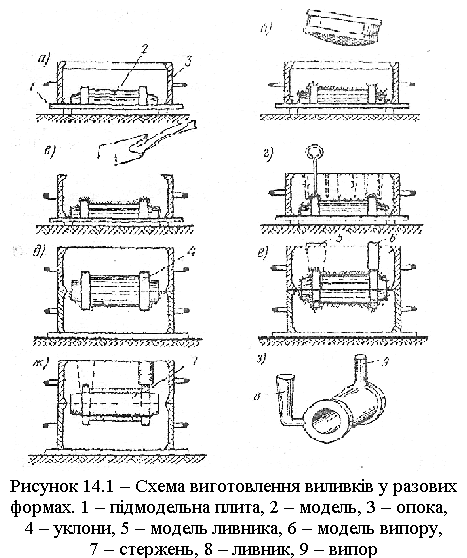

На рис. 14.1 подано схему виготовлення виливків у разовій формі.

Н

а підмодельну плиту 1 встановлюють нижню половину моделі 2, що має формові уклони 4на вертикальних поверхнях, ставлять нижню опоку 3(металеву раму для утримання суміші, в якій ущільнюють суміш.

а підмодельну плиту 1 встановлюють нижню половину моделі 2, що має формові уклони 4на вертикальних поверхнях, ставлять нижню опоку 3(металеву раму для утримання суміші, в якій ущільнюють суміш.Модель покривають облицювальною формовою сумішшю шаром 20 – 30 мм. Цей шар ущільнюють руками, після чого опоку заповнюють наповнювальною формовою сумішшю і утрамбовують її пневматичною або ручною трамбовкою. Надлишок землі видаляють лінійкою і в формовій суміші душником наколюють отвори для виходу газів. Нижню півформу перевертають, підмодельну плиту знімають і поверхню роз'єму форми посипають дрібним роздільним піском. На заформовану половину моделі накладають другу половину моделі, ставлять верхню опоку, положення її фіксують штирями.

Для утворення ливника (ливник – канал для підведення рідкого металу в порожнину форми) і випору (випор забезпечує вихід повітря і газів із форми) встановлюють окремі моделі 5 і 6. Верхню опоку заповнюють формовими сумішами і процес повторюють. Виймають моделі ливника та випору, знімають верхню півформу, перевертають, прорізають ливниковий канал у площині роз'єму форми і обережно виймають із форми половинки моделі.

У нижню половину форми встановлюють стержень 7, після чого форму складають; вона готова для заливання.

Продуктивність ручного формування дуже низька, тому при серійному і масовому формуванні застосовують машинне формування.

Виготовлення виливків у разових піщано-глинистих формах при машинному і, особливо, при ручному формуванні, має значні недоліки: невисока точність і недостатня чистота поверхні виливків, необхідність залишати значні припуски на механічну обробку, утворення крупнозернистої литої структури. Для усунення цих недоліків широко впроваджуються спеціальні способи лиття, які розглянуті нижче.

Виготовлення виливків у кокілях

Суть способу виготовлення виливків у кокілях полягає в тому, що замість піщано-глинистої форми використовують багаторазову металеву – кокіль. У кокілях виготовляють виливки з кольорових сплавів, чавуну і, рідко, із сталі. Порівняно з піщано-глинистими формами кокіль має ряд переваг: підвищуються точність і чистота поверхні виливків; високі якість і щільність металу виливка; зменшується кількість пилу; значно підвищується продуктивність праці.

Недоліком цього способу є висока вартість кокіля, чим пояснюється їх застосування лише в серійному і масовому виробництвах.

Виготовлення виливків під тиском

Суть способу виготовлення виливків підтиском полягає в тому, що метал примусово заповнює металеву прес-форму. Це усуває можливість утворення усадочних раковин, підвищує щільність і міцність виливків. При цьому способі виливки не потребують механічної обробки. Литтям підтиском можна виготовити виливки з глибокими порожнинами, отворами малого діаметру (до 2 мм), з готовою різьбою, тонкостінні (близько 0,5 мм). Металеві прес-форми дуже складні і дорого коштують, тому лиття під тиском застосовують лише в масовому виробництві тонкостінних невеликих виливків з кольорових сплавів, які мають невисоку температуру плавлення.

Виготовлення виливків за виплавними моделями

Суть способу виготовлення виливків за виплавними моделями полягає в тому, що за нерознімною легкоплавкою моделлю виготовляють нерознімну разову ливарну форму моделі, яку потім витоплюють, а в утворену порожнину заливають метал. Виливки, одержані цим способом, мають точні розміри і високу чистоту поверхонь. Обсяг механічної обробки зменшується на 80 – 100 %. Цим способом можна одержувати виливки із сплавів з будь-якою температурою плавлення, а також важкооброблюваних різанням і тиском (жароміцні, жаростійкі, різальний інструмент із швидкорізальної сталі).

В сучасних ливарних технологіях використовують замість парафіну, воску, стеарину, з яких виготовляють моделі, полімер – стірол.

Виготовлення виливків відцентровим литтям

Суть способу виготовлення виливків відцентровим литтям полягає в тому, що метал заливають у кокіль, який обертається з певною швидкістю. Заповнення кокілю і кристалізація металу відбуваються під дією відцентрових сил, що забезпечує значну щільність металу, тому що важкий метал витискає гази і неметалеві домішки до внутрішньої порожнини виливка. Потім домішки видаляють при механічній обробці. Перевагою відцентрового лиття є високий вихід виробів (до 90 %). До недоліків способу слід віднести посилення ліквашї (неоднорідність хімічного складу виливка за перерізом) під впливом відцентрових сил у сплавах, схильних до неї. Тому хімічний склад виробів, отриманих з таких сплавів, неоднорідний.

3. Контроль якості виливків

Контроль якості виливків здійснюють з метою забезпечення якості на усіх стадіях виготовлення продукції і недопущення відхилень від вимог нормативно-технічної документації (браку).

Основними видами браку є:

- газові раковини (пузирі повітря або газів у тілі виливка);

- усадочні раковини – це відкриті або закриті пустоти в тілі виливка;

- холодні тріщини – розриви тіла виливка значної довжини;

- гарячі тріщини – розриви тіла виливка незначної довжини;

- недолив – неповний виливок.

Якщо брак невиправний, то виливок переплавляють. Якщо ж брак виправний, то виливки виправляють наплавленням, заварюванням, забиванням замазками або мастиками, усунення пористості.

Тема 15 Обробка металів тиском

Суть обробки металів тиском

Основні види обробки металів тиском

Технологічні процеси виготовлення заготівок

1. Суть обробки металів тиском

Обробкою тиском називають технологічний процес зміни форми та розмірів заготовок внаслідок пластичного деформування металів в гарячому чи холодному стані під дією зовнішніх сил.

Обробка тиском базується на використанні однієї з основних механічних властивостей металів – пластичності, яка проявляється в незворотній зміні форми та розмірів тіла під дією зовнішніх сил без порушення його цілісності. Пластична деформація супроводжується зміною структури та механічних властивостей металу. Механічні властивості литого металу після обробки його тиском підвищуються.

Підвищення механічних властивостей металу при обробці тиском дозволяє збільшувати навантаження на конструкції, виготовлені з нього, що сприяє зменшенню витрат металу.

Крім того, виготовлення виробів досягається пластичним переміщенням частинок металу, завдяки чому обробка тиском відзначається раціональним використанням матеріалу і незначними відходами.

Обробка тиском є високопродуктивним способом виготовлення виробів. І це зумовлює зростання ролі цього виду обробки в машинобудуванні.

2. Основні види обробки металів тиском

Основними видами обробки металів тиском є: прокатка, пресування, волочіння, кування й об'ємне та листове штампування. Питома вага кованих і штампованих деталей і заготівок у машинобудуванні складає 50 – 60 %. Наприклад, використані в тракторах штамповані деталі складають 70 %, а в автомобілях – 80 % від загальної ваги всіх деталей.

Підлягають обробці металів тиском 90 % усієї сталі, що виплавляється, 55 % кольорових металів і сплавів.

Обробка металів тиском є одним із найважливіших і найбільш прогресивних методів обробки металів. Одержання деталей куванням або об'ємним штампуванням наближає заготівку до розмірів креслення, при цьому залишають мінімальні припуски на наступну механічну обробку.

Широке використання технологічних процесів обробки металів тиском пояснюється простотою, високою економічністю та продуктивністю технологічного процесу.

Пластичність металу визначається його складом. Чисті метали мають більшу пластичність, ніж сплави цих металів. Так, з підвищенням кількості вуглецю пластичність сталі зменшується. Сталі з вмістом вуглецю більше 1,5 % майже не піддаються куванню.

3. Технологічні процеси виготовлення заготівок

Найбільш поширеним видом обробки тиском металів, сплавів та інших конструкційних матеріалів є прокатка. Більше 75 % усієї виплавленої сталі піддається прокатці. Прокатують також велику кількість кольорового металу і різних сплавів.

Прокатка – вид обробки, при якому заготовка обтискається двома обертовими валками прокатного стану. Прокатний стан – це машина (система машин), яка виготовляє заготовки методом прокатування.

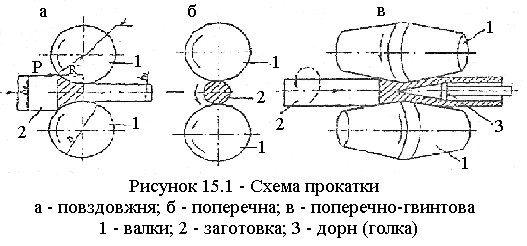

До 90 % всього прокату виготовляють повздовжньою прокаткою, коли заготовка переміщається перпендикулярно до осей валків, які обертаються в протилежних напрямках. Різні види прокатки показані на рис. 15.1.

У

процесі поперечного прокатування (рис. 15.1, б) валки 1 обертаються в одному напрямі навколо паралельних осей і обертають у протилежному напрямі заготовку, яка деформується при примусовому її переміщенні вздовж валків.

процесі поперечного прокатування (рис. 15.1, б) валки 1 обертаються в одному напрямі навколо паралельних осей і обертають у протилежному напрямі заготовку, яка деформується при примусовому її переміщенні вздовж валків.При поперечному гвинтовому прокатуванні (рис. 15.1, в) валки 1, що розташовані під кутом один до одного, обертаються в одному напрямі і надають заготовці 2 обертального та поступального руху. У результаті складання цих рухів заготовка переміщується вздовж валків.

Після обробки отримують виріб, що називається прокатом.

Сукупність прокату, що випускається із зазначенням профілів та розмірів, називається сортаментом прокату.

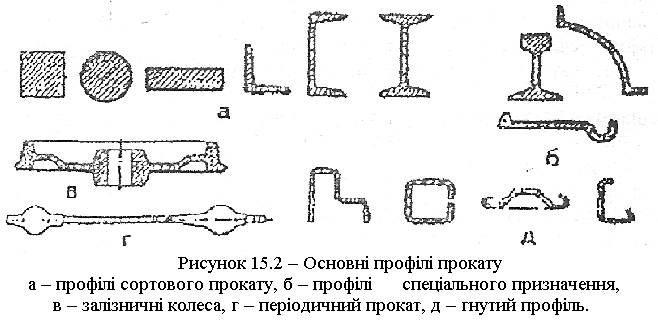

Профіль прокату – це форма його поперечного перерізу. Основні профілі прокату зображені на рис. 15.2.

За сортаментом продукцію прокатного виробництва поділяють на такі групи: сортовий прокат, листовий прокат, труби, спеціальний та періодичний прокат.

Профіті сортового прокату можуть бути загального призначення – квадрат, круг, стрічка, кутник, швелер, двотаврова балка та ін. (рис. 15.2 а), та спеціального призначення – рейки, профілі для автотракторобуду-ваня, суднобудування, транспортного машинобудування та інших галузей промисловості.

Листовий прокат поділяють на тонколистовий (товщиною менше 4 мм) і товстолистовий (товщиною більше 4 мм). Деякі види листової сталі призначені для окремих галузей промисловості. Серед них розрізняють сталь котлову, автотракторну, електротехнічну тощо.

Труби поділяють на дві групи: безшовні та зварні. Крім того, випускають труби фасонні та змінного перерізу.

До спеціальних видів прокату належать залізничні колеса (рис. 15.2 в), шестерні, кулі, підшипникові кільця, періодичний прокат (рис. 15.2 г), а також гнутий профіль (рис. 15.2 д).

Виготовлення заготівок пресуванням

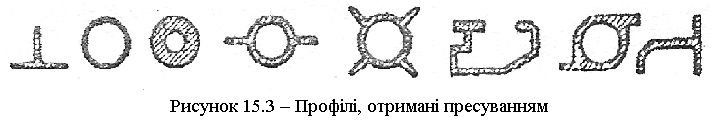

Пресування полягає у витіснені металу із закритого об'єму крізь отвір у матриці. Профіль пресованого виробу відповідає перерізу цього отвору. Пресування – високопродуктивний та економічний спосіб обробки металів і сплавів, яким можна отримати суцільні та порожнисті профілі (рис. 15.3).

Пресовані вироби мають більшу точність, ніж поковки. Пресуванням виготовляють дріт діаметром 5 мм та більше, прутки 5 – 250 мм, труби товщиною стінки > 1,25 мм із зовнішнім діаметром 200 – 400 мм та інші вироби.

Вихідною заготовкою для пресування є відливка або круглий прокат.

Розрізняють пряме і зворотне пресування.

При прямому пресуванні напрям виходу металу крізь отвір у матриці співпадає з напрямом руху пуансона, тиск якого на заготовкупередається через прес-шайбу. Частина заготовки, що залишається в контейнері, називається прес-залишком. Маса його становить від 8 до 12 % від маси заготівки.

При пресуванні труб заготовкаспочатку прошивається голкою, яка проходить крізь порожнистий пуансон. При подальшому переміщенні пуансона і прес-шайби метал видавлюється у вигляді трубикрізь кільцевий зазор між стінками отвору матриці і голкою.

При зворотному пресуванні матриця розміщується на торці порожнистого пуансона, і метал витискується в напрямі, зворотному переміщенню пуансона. Цей метод відзначається меншими відходами (маса прес-залишка становить 6 – 10 % від маси заготовки) і меншим зусиллям пресування, але внаслідок складності обладнання і процесу, він застосовується обмежено.

Обладнанням для пресування можуть бути горизонтальні чи вертикальні гідравлічні преси з зусиллям 3 – 150 МН, робочим тиском рідини до 40 МПа.

Волочіння

Волочіння полягає в протягуванні (частіше в холодному стані) прокатних або пресованих заготовок крізь отвір у матриці (волоці), переріз якого менший за переріз заготовки. Інструментом для волочіння є волочильна матриця (волока), робочу частину якої виготовляють з інструментальних сталей, твердих сплавів або технічних алмазів.

Перед волочінням кінець заготовки загострюють, щоб він міг вільно пройти крізь отвір волока і для захвату її кліщами волочильного стану.

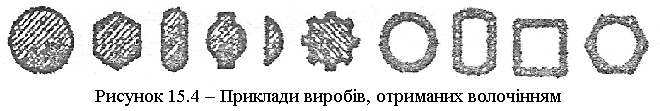

Волочіння застосовують переважно для виготовлення дроту малого діаметру (від 4 до 0,01 мм), а також для каліброваних прутків різного профілю і тонких труб (рис. 15.4).

Для отримання профілів потрібних розмірів волочіння виконують за кілька проходів крізь ряд отворів, переріз яких поступово зменшується. В результаті холодної пластичної деформації відбувається зміцнення металу.

Волочіння надає виробам чисту поверхню і точні розміри.

Кування

Куванням називають процес деформування заготовки під дією молота або преса. Виріб, виготовлений куванням, називають поковкою. Кування виконується або ударною (динамічною) дією на метал, де використовується енергія удару падаючих частин молота, або повільною (статичною) дією, де використовується тиск преса. Кування називають вільним процесом, тому що зміна форми металу при цьому виді обробки не обмежується стінками форм.

Кування може бути ручним і машинним. Ручне кування застосовують в умовах одиничного і дрібносерійного виробництва переважно при ремонтних роботах для штучного виготовлення дрібних поковок. Машинне кування дозволяє виготовляти поковки великої ваги у великій кількості за допомогою кувальних молотів і гідравлічних пресів. При виготовленні крупногабаритних деталей важкого машинобудування – турбін, гвинтів суден, деталей екскаваторів кування – єдиний спосіб їх отримання.

Заготовку кують між нижнім (нерухомим) і верхнім (рухомим) бойками молота або преса.

Технологічний процес штампування

Штампуванням називають метод обробки виробів деформуванням металу або інших матеріалів в заздалегідь виготовлених формах – штампах. Штамп – масивна стальна форма, що складається з двох окремих частин: нижньої нерухомої і верхньої рухомої, яка звичайно закріплюється до рухомої частини ковальсько-штампувальної машини.

Продуктивність штампування в десятки разів більше, ніж при куванні. При штампуванні досягається значно більша, ніж при куванні, точність розмірів і чистота поверхні, тому після штампування рідко деталі вимагають механічної обробки, звідси ясна перевага штампування перед куванням. Однак штампування вигідне в масовому і серійному виробництвах, тому що витрати на виготовлення штампів, виправдовуються лише при випуску значної кількості поковок. Штампування буває гаряче і холодне, об'ємне і листове.

Об'ємне штампування – процес одночасного деформування всієї заготовки в спеціальному інструменті – штампі.

На одному штампі залежно від матеріалу і типу поковки можна виготовити 10 – 25 тис. поковок.

Недоліком об'ємного штампування є складність і висока вартість штампів.

Об'ємне штампування найбільш ефективне в масовому і багатосерійному виробництвах. Його використовують при виготовлення таких деталей як шатуни, розподільчі вали, важелі, рульові тяги.

Листовим штампуванням називається процес виготовлення плоских і об'ємних деталей з листа або стрічки за допомогою штампів. Листове штампування може бути гарячим і холодним. Гаряче листове штампування є менш поширеним процесом і використовується при виготовленні деяких корпусних деталей в суднобудуванні з листів товщиною більше 5 мм. Найбільш прогресивним методом обробки тиском, який одержав широке використання в промисловості є холодне листове штампування.

Перевагами холодного листового штампування є: економне використання матеріалу (відходи 15 – 20 %); масовий випуск і низька собівартість виробів, що виготовляються з високою точністю і якістю поверхонь; висока продуктивність обладнання з можливістю його повної автоматизації (випуск невеликих деталей досягає 50 – 60 тис. шт. в зміну з одного прес-автомата); простота роботи на штампувальних пресах. Найбільш ефективним є використання листового штампування в умовах масового і великосерійного виробництва. Холодним листовим штампуванням виготовляють як досить великі деталі – рами і кузова автомобілів, деталі фюзеляжів і шасі літаків, елементи обшивки суден, так і дуже дрібні – деталі годинникових механізмів, авторучок тощо. До 98 % у виробництві товарів широкого споживання виготовляють з використанням листової штамповки (посуд, коробчасті деталі, гільзи, ковпачки); в автомобілебудуванні до 60 % всіх деталей виготовляють саме листовим штампуванням.

Основними напрямками розвитку у ливарному виробництві є:

впровадження технологій електричного плавлення (в дугових та індукційних печах), використання яких дає змогу підвищення якості виливків, зменшення витрат енергії, поліпшення умов праці, підвищення ефективності виробництв;

впровадження систем автоматизації, роботизації, комп'ютеризації процесів виробництва, контролю та управління;

провадження інноваційних технологій лиття і нових матеріалів.

1 2 3 4 5 6 7 8