Ім'я файлу: Титулка_суднові_технічні_засоби_2.docx

Розширення: docx

Розмір: 352кб.

Дата: 08.08.2020

скачати

Пов'язані файли:

ВИДИ ПОВЕДІНКИ.docx

Swot 3.docx

Розширення: docx

Розмір: 352кб.

Дата: 08.08.2020

скачати

Пов'язані файли:

ВИДИ ПОВЕДІНКИ.docx

Swot 3.docx

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДЕРЖАВНИЙ УНІВЕРСИТЕТ ІНФРАСТРУКТУРИ ТА ТЕХНОЛОГІЙ

КОНТРОЛЬНА РОБОТА №2

З навчальної дисципліни <<Технічне обслуговування та ремонт суднових технічних засобів>>

Свириденка Андрія Михайловича

Студента 3 курсу заочної форми навчання

Факультет “Експлуатація технічних систем на водному транспорті”

Спеціальність “ЕСЕУ”

Київ 2020

Варіант 6

Причини при яких спрацьовує попереджувальна сигналізація дизеля

Причини які викликають при пуску дизеля стислим повітрям “покачування” колінчатого вала

Стендові випробування суднових дизелів

Причини при яких спрацьовує попереджувальна сигналізація дизеля

Розвиток автоматики мало великий вплив на дизелебудування. Спочатку автоматизація роботи дизелів впроваджувалася в тих випадках, коли цього вимагав сам характер експлуатації, наприклад на аварійних дизель-електростанціях. Такі електростанції автоматично - без обслуговуючого персоналу - запускаються в хід в разі несправності, падіння напруги та ін. І підключаються до мережі споживачів, завдяки чому в короткий час відновлюється номінальну напругу. Ще більшого поширення набула автоматизація силових установок в річкових і морських теплоходах, обладнаних дизелями малих і середніх потужностей.

Крім значного поліпшення експлуатаційних показників, автоматизація веде до зниження експлуатаційних і ремонтних витрат. Першим рівнем автоматизації дизельних установок стало створення систем аварійно-попереджувальної сигналізації та автоматичного захисту за основними контрольним параметрам дизеля.

Двигуни внутрішнього згоряння зазвичай обладнуються такими аварійно-попереджувальними пристроями, як регулятор, який обмежує найбільшу допустиму кількість обертів і тим самим попереджає рознос двигуна, і запобіжні клапани, що контролюють тиск газів в циліндрах двигуна, в картері і повітряному ресівері. Однак цей комплекс аварійно-попереджувальних приладів виявився недостатнім.

Досвід експлуатації двигунів внутрішнього згоряння показав, що основною причиною порушення їх нормальної роботи є несправності в системах змащення і охолодження, своєчасно непомічені обслуговуючим персоналом. Недостатня подача масла призводить до виплавлення підшипників, а погана робота системи охолодження і перегрів двигуна є причинами заклинювання поршнів в циліндрах, в результаті чого двигун виходить з ладу на тривалий час. Для своєчасного виявлення відхилень від нормального режиму роботи двигуна були створені автоматичні прилади, які сигналізують про падіння тиску в системі змащення і про підвищення температури охолоджуючої води.

Друга ступінь автоматизації забезпечує автоматичний або дистанційний пуск і зупинку двигуна, прогрів і включення навантаження, регулювання температури води і масла в системах охолодження і мастила двигуна, контроль за його роботою і захист при аварійному стані. При цьому ступені автоматизації зберігається необхідність обслуговування агрегату для підтримки рівня масла і палива у видаткових баках, підкачування повітряних балонів і т. Д..

Третя ступінь автоматизації забезпечує роботу агрегату без обслуговуючого персоналу. Системи автоматичного управління, захисту та сигналізації містять три групи пристроїв: первинні прилади, або датчики; проміжні системи і передачі; виконавчі і показують прилади. Датчиком є первинний прилад, що сприймає зміна контрольованого параметра і передає його на проміжні системи. Так, наприклад, в електричних автоматичних системах датчик об'єднується з реле, яке під дією імпульсу датчика включає виконавчий електричний струм.

Всі датчики, застосовувані в установках з двигунами внутрішнього згоряння, діляться на температурні, тиску, частоти обертання, рівня і контролю згоряння.

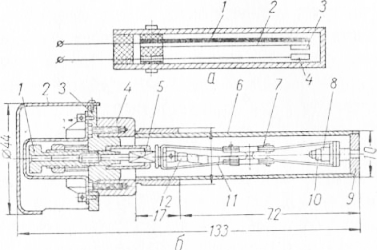

Температурні датчики служать для зміни температури води, масла і газів, а також деталей двигуна і для включення первинної ланцюга струму при виході температури за допустимі межі. У системах автоматичного керування застосовуються біметалічні й дилатометрічні датчики. Найбільш простими по конструкції є біметалічні датчики (рис. 1 а). Принцип роботи такого датчика заснований на вигині звареної з двох різних металів пластини внаслідок неоднакового розширення цих металів при нагріванні. Вигин викликає переміщення вільного кінця пластини і замикання контактів. Недоліками таких датчиків є порушення чіткості включення системи через замасливания контактів і швидкий вихід їх з ладу через іскріння.

Дилатометрічні датчик (рис. 1 б) влаштований за принципом вимірювання різниці подовження двох стрижнів з різних металів. Для збільшення вимірюваної різниці один зі стрижнів роблять з металу з дуже малим коефіцієнтом теплового лінійного розширення, наприклад з инвара, а інший - з металу з великим коефіцієнтом розширення, наприклад з латуні. При нагріванні датчика один зі стрижнів подовжується більше іншого. Переміщення вільного кінця одного зі стрижнів по відношенню до іншого збільшується спеціальним механізмом і використовується для переміщення контактів, замикаючих або спорогенезів електричний ланцюг.

Мал. 1. Температурні датчики:

а - біметалічний датчик; 1 - пластинка з великим коефіцієнтом температурного розширення; 2 - пластинка з малим коефіцієнтом розширення; 3 - рухливий контакт; 4 - нерухомий контакт; 5 - дилатометрічні датчик типу ТР-200: 1 - регулювальний гвинт; 2 - кожух; 3 - головка; 4 - підстава; 5 - тяга; 6 - патрон (активна частина датчика); 7 - обойма з контактами; 8- втулка пасивної частини датчика; 9- денце трубки; 10 - виступ стрижня; 11 - інвар-ні пластини-пружини (пасивна частина датчика); 12 - контактні висновки

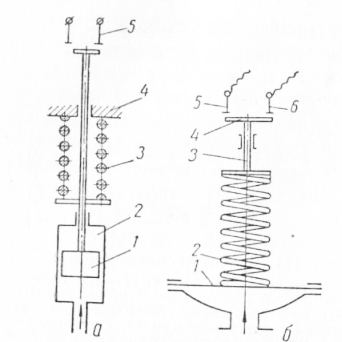

Датчики тиску служать для вимірювання тиску середовища (масла, води, повітря) і включення первинної ланцюга струму при виході тиску за допустимі межі. По конструкції датчики тиску бувають пружинно-поршневі, мембранні, силь-фонние, з манометричної пружиною і гідростатичні.

Мал. 2. Датчики тиску:

а - поршневий датчик: 1 - поршень; 2 - циліндр: 3 - калиброванная пружина; 4 - упор; 5 - контактний пристрій;

б - мембранний датчик: 1 - мембрана; 2 - пружина; 3 - шток- 4 - рухливий контакт; 5 і 6 - нерухомі контакти

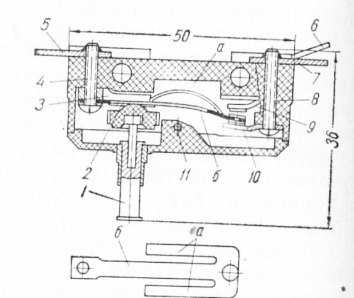

Мал. 3. Мікровимикач:

У пружинно-поршневому датчику рухливий поршенек навантажується з одного боку вимірюваним тиском, а з іншого-пружиною, натяг якої може бути відрегульовано. Кінець штока поршня є контактним ланкою, що замикає або розмикальним електричний ланцюг подачі сигналу.

У мембранних датчиках для вимірювання малих тисків використовуються мембрани з гумового текстилю, для вимірювання великих тисків - тонкі мембрани з латуні і сталі. Мембрана з одного боку навантажена вимірюваним тиском, з іншого ^ калиброванной пружиною, всередині якої проходить шток, сполучений з контактами електроланцюзі.

Мікровимикачі застосовуються в датчиках для перемикання електричних ланцюгів при малому переміщенні керуючого органу. Різке перемикання контактів оберігає їх від обгорання. Головним елементом мікровимикача є трехперая плоска пружина, на вільному кінці якої укріплений кін такт з тугоплавкого металу.

До групи проміжних пристроїв, що пов'язують первинний прилад з сигнальної апаратурою, відносяться найбільш важливі і часто вживані в автоматичних системах електромагнітні реле. Вони служать для посилення імпульсу і його розмноження при необхідності передачі сигналу на кілька пультів. Основним елементом електромагнітних реле є електромагнітна котушка, через яку проходить струм первинного ланцюга, замикає контактним пристроєм датчика. Поява струму в обмотці електромагніта супроводжується протяганням і поворотом якоря. У свою чергу, переміщення якоря викликає замикання або розмикання ряду контактів вторинних ланцюгів струму, кількість яких визначається числом виконавчих і сигнальних пристроїв.

Повністю автоматизований дизельний агрегат оснащується наступними апаратами, приладами та пристроями автоматизації:

1) датчиками, що контролюють температуру води в системі охолодження і мастила в системі змащення двигуна, температуру підшипників і відпрацьованих газів, а для дизельної електростанції - температуру підшипників і обмоток генератора;

2) датчиками, контролюючими тиск масла в системі змащення двигуна, повітря в пускових балонах, води в системі водопостачання, палива в системі підігріву палива;

3) датчиками (реле), контролюючими рівень масла в піддоні картера двигуна, палива у видаткових баках і резервуарах системи паливопостачання, води в системі охолодження двигуна;

4) датчиками (реле), контролюючими число оборотів колінчастого вала двигуна;

5) регуляторами, що підтримують необхідну кількість обертів колінчастого вала двигуна, а також регуляторами температури води і масла в системах охолодження і мастила;

6) апаратами, механізмами й приводами систем автоматичного пуску і зупинки агрегату;

7) пристроями, що забезпечують блокування і сигналізацію;

8) комутаційними апаратами з електромагнітним приводом;

9) щитами управління і автоматики.

Ленінградський інститут водного транспорту в творчій співдружності з Центральним науково-дослідним дизельним інститутом розробили і впровадили прилади аварійно-попереджувальної сигналізації та автоматичного захисту для суднових дизелів, зокрема для дизелів ЗДб і 6S275 ( «Шкода»), Система сигналізації і захисту передбачає подачу попереджувальних звукових і світлових сигналів (сигналізацію), а також зупинку (захист) дизеля в разі порушення нормальної роботи систем охолодження і мастила.

Аварійно-попереджувальна сигналізація і захист дизелів 6 S 275

Система сигналізації і захисту дизеля 6S275 ( «Шкода») включає наступні прилади:

а) два датчика мінімального тиску РМД - Для мастила і охолоджуючої води;

б) два датчика максимальної температури РТСД -3 - Для мастила і охолоджуючої води;

в) стоп-пристрій;

г) сирену і електричний дзвінок;

д) головний і дублюючий пульти.

Датчик мінімального тиску служить для подачі попереджувального сигналу і включення пристрою автоматичної зупинки дизеля при падінні тиску в системі мастила нижче допустимого значення. Він встановлюється на нагнітальній магістралі мастила (після фільтра грубої очистки) і має межі регулювання 01-4 бар з точністю ± 02 бар.

Датчик максимальної температури призначений для подачі попереджувального сигналу при перегріванні охолоджуючої води або мастила вище максимально допустимої температури. На дизелях 6S275 встановлюються два датчика: один в замкнутій системі водяного охолодження, інший - на магістралі системи змащення перед масляним холодильником.

Стоп-пристрій - основний елемент загальної системи автоматики, що дозволяє без втручання обслуговуючого персоналу зупиняти дизель в разі настання аварійного стану (при падінні тиску мастила і охолоджуючої води, при підвищенні температури відпрацьованого масла і виходить з дизеля охолоджуючої води, а також при розносі дизеля) . Після отримання імпульсу від датчика мінімального тиску ток через силовий ланцюг головного пульта направляється в силове реле, яке, спрацьовує, втягує в себе сердечник, звільняючи при цьому систему тяг. Ці тяги пересувають важіль регулятора в положення, при якому подача палива насосом припиняється і дизель зупиняється.

Головний сигналізаційний пульт встановлюється безпосередньо в машинному відділенні, а дублюючий - в рульовій рубці на судах або в черговому приміщенні електростанції, в місцях, зручних для спостереження за апаратурою. На пультах розміщені проміжні реле, сигналізаційні лампи, запобіжники, реле звукових сигналів і ін..

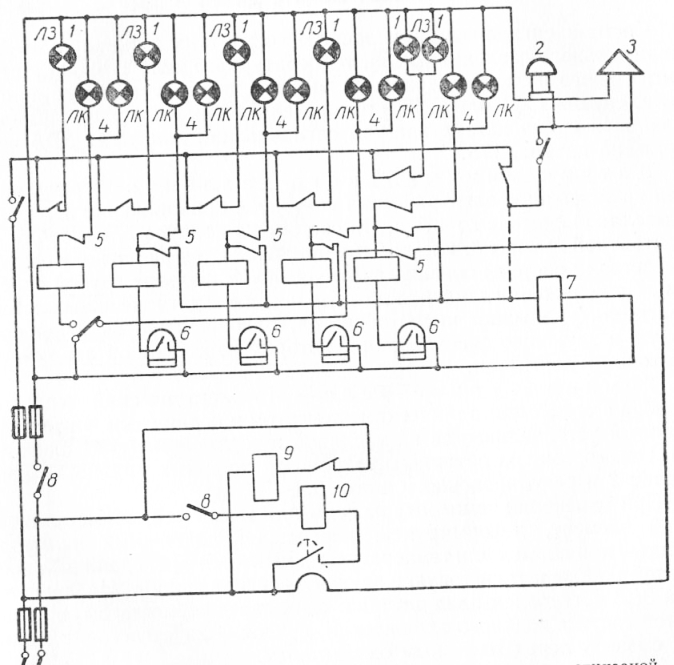

Принципова схема автоматичної сигналізації і захисту деяких дизелів представлена на рис. 4. Вона складається з датчиків температури і тиску, проміжних реле, сигнальних зелених ламп, сигнальних червоних ламп, силового реле, сирени, дзвінка, вимикачів, термореле часу, тягового реле і електрокабелів, якими з'єднані прилади з акумуляторними батареями напругою 12 в.

Зі схеми видно, що при працюючому двигуні все контакти пров первинних реле замкнуті. Виникнення аварійного стану опору вождается спрацьовуванням датчиків температури, і тиск ^ ія і про проміжних реле, в результаті чого гасне відповідна зелена лампаі загоряється червона лампа як на главномдульте в.машінном відділенні, так і на дублюючому пульті - в рульовій рубці.

Мал. 4. Принципова схема сигналізації і автоматичної У захисту дизелів 6S275 6NVD-48 і 18D

Одночасно включається в ланцюг силове реле, яке спрацьовує і включає звукові сигнали: сирену в машинному відділенні і дзвінок в рульовій рубці. При цьому між моментом появи сигналу і моментом спрацьовування стоп-пристрої дається витримка часу, протягом якого обслуговуючий персонал приймає рішення про зупинку двигуна. Витримка часу досягається за допомогою спеціального термореле.

Для того щоб система захисту, відрегульована на нижчий межа тиску масла, що не спрацьовувала при малих числах обертів вала двигуна і не перешкоджала нормальному запуску, в схемі передбачено вимикач, механічно пов'язаний з органом управління - дизелем. При малих числах оборотів цей вимикач розриває ланцюг харчування. Харчування схеми здійснюється від акумуляторної батареї напругою 24В.

Причини які викликають при пуску дизеля стислим повітрям “покачування” колінчатого вала

Несправності і неполадки під час пуску і маневрах

При пуску дизеля стисненим повітрям колінчастий вал не чіпати з місця або, рушаючи робить повного обороту.

Причина Заходи, що вживаються

1. Запірні клапани пускових балонів або трубопроводу закриті Відкрити запірні клапани

2. Тиск пускового повітря недостатньо Поповнити балони повітрям

3. У систему управління пуском не подається повітря (масло) або тиск його недостатньо Відкрити клапани або відрегулювати тиск повітря, масла

4. Колінчастий вал не встановлено в пусковий положення (в дизелях з малим числом циліндрів) Встановити коленчатиі вал в пусковий положення

5. Елементи системи пуску дизеля несправні (головний пусковий клапан або клапан розподільника повітря завис, труби від розподільника повітря до пускових клапанів пошкоджені, засмічені і т.д.) Відремонтувати або замінити елементи системи

6. Система пуску не відрегульоване (несвоєчасно відкриваються клапани розподільника повітря, труби від розподільника повітря неправильно приєднані до пускових клапанів) Відрегулювати систему пуску

7. Несправні елементи системи ДАУ Усунути несправність

8. Порушено газорозподіл (кути відкриття і закриття пускових, впускних і випускних клапанів) Відрегулювати газорозподіл

9. Блокувальний повітряний клапан валоповоротного пристрою закритий Вимкнути валоповоротного пристрій або усунути несправність блокувального клапана

.10. Гальмо валопровода затиснутий Віддати гальмо

11. Гребний гвинт зачіпає ЕА будь-яке перешкода або на гребний гвинт Звільнити гребний гвинт

12. Замерзання води в дейдвудних пристрої Відігріти дейдвудні трубу

Дизель розвиває достатню для пуску частоту обертання, але при перекладі на паливо спалаху в циліндрах не відбуваються, або відбуваються з пропусками, або дизель зупиняється.

Причина Заходи, що вживаються

1. Паливо не надходить до паливних насосів або надходить, але в недостатній кількості Відкрити запірні клапани на паливному трубопроводі, усунути несправність топливоподкачивающего насоса, очистити фільтри

2. У паливну систему потрапило повітря Усунути нещільності в системі, прокачати систему і форсунки паливом

3. В паливо потрапило багато води Переключити паливну систему на іншу видаткову цистерну. Спустити воду з системи і прокачати форсунки.

4. Окремі паливні насоси вимкнені або несправні Включити або замінити паливні насоси.

5. Паливо надходить в циліндри з великим запізненням Встановити необхідний кут опереженмя подачі палива

6. Паливні насоси відключені граничним регулятором частоти обертання регулятору в робоче положення

7. Заїдання в механізмі регулятора або Відсічні механізми Усунути заїдання

8. Надмірно висока в'язкість палива Усунути несправність в системі підігріву палива, перейти на дизельне паливо.

9. Тиск кінця стиснення і робочих циліндрах недостатньо Усунути нещільність клапанів. Перевірити і відрегулювати газорозподіл. Перевірити стан кілець ущільнювачів.

10. Дизель недостатньо прогрітий Прогреть дизель

11. Контрольні крани для прокачування форсунок відкриті або пропускають Закрити контрольні крани або замінити форсунки

12. Закрито фільтри турбокомпресора Відкрити фільтри

Під час пуску підривають ( «стріляють») запобіжні клапани

Причина Заходи, що вживаються

1. Надмірна подача палива при пуску Зменшити подачу палива при пуску

2. Неправильно відрегульована затягування пружин запобіжних клапанів Відрегулювати затяжку пружин

Дизель не зупиняється при перекладі важеля управління в положення «Стоп».

Причина Заходи, що вживаються

1. Нульова подача паливних насосів встановлена неправильно Встановити важелі управління в

становище «Пуск» на зворотний хід (провести гальмування повітрям). Після зупинки дизеля важіль встановити в положення «Стоп»

На нереверсивного дизелі закрити підручними засобами воздухопріемное пристрій, або вручну вимкнути паливні насоси, або закрити доступ палива до насосів. Після зупинки дизеля відрегулювати нульову подачу насосів

1.1 Заклинювання (заїдання) рейок паливних насосів Усунути заклинювання (заїдання)

Частота обертання дизеля вище або нижче нормальної (заданої)

Дизель не розвиває обороти повного ходу при нормальному положенні органів управління подачею палива.

Причина Заходи, що вживаються

1. Збільшено опір руху судна через брастанія, зустрічного вітру, мілководдя і т.п. Керуватися пп. 2.3.2 і 2.3.3часті II Правил

2. Забруднений паливний фільтр Переключити паливну систему

на чистий фільтр

3. Паливо погано розпилюється через несправність форсунок, паливних насосів або високої в'язкості палива Несправні форсунки і паливні

насоси замінити. Підвищити температуру палива

4. Паливо, яке надходить до насосів дизеля перегрітий Зменшити температуру палива

5. Низький тиск продувочного повітря Див. П. 8.1

6. Недостатній тиск палива перед паливними насосами дизеля Підвищити тиск палива

7. Несправний регулятор частоти обертання Усунути несправність регулятора

Частота обертання дизеля падає.

Причина Заходи, що вживаються

1. В одному з циліндрів почався задір (заклинювання) поршня (чути стукіт при кожній зміні ходу поршня) Негайно вимкнути паливо і

збільшити подачу масла на аварнйний циліндр, знизити навантаження дизеля. Потім дизель зупинити й оглянути циліндр

.2. Паливо містить воду Переключити паливну систему

на прийом з іншої видаткової цистерни, спустити воду з видаткової

цистерни і системи

3. В одному або декількох паливних насосах застряють плунжери або зависають усмоктувальні клапани Усунути заїдання або замінити плунжерні пару, клапан

.4.Завісла голка па одній з форсунок (для дизелів, які не мають неповоротних клапанів на форсунках і нагнітальних клапанів на паливних насосах) Замінити форсунку. Видалити повітря з паливної системи

Дизель раптово зупиняється.

Причина Заходи, що вживаються

1. У паливну систему потрапила вода Див. П. 1.2.3

2. Несправний регулятор частоти обертання Усунути несправність регулятора

3. Спрацювала система аварійного захисту дизеля внаслідок виходу контрольованих параметрів за допустимі межі або через несправність системи Перевірити значення контрольованих параметрів. Усунути несправність системи

4. Закрився швидкозапірний клапан на видаткової цистерні Відкрити швидкозапірний клапан

5. Ні палива видаткової цистерні Переключитися на іншу видаткову цистерну. Видалити повітря з системи

6, Паливний трубопровід засмічений Очистити трубопровід.

Частота обертання різко збільшується, дизель йде «рознос».

Негайна міра. Зменшити частоту обертання або зупинити дизель за допомогою важеля управління. Якщо дизель не зупиняється, закрити підручними засобами воздухопріемние пристрою дизеля, припинити подачу палива до дизелю.

Причина Заходи, що вживаються

1. Різке скидання навантаження з дизеля (втрата гребного гвинта, роз'єднання з'єднувальної муфти, різке скидання навантаження з дизель-генератора і т. П.) При одночасній еісправності регуляторів частоти обертання (всережимного і граничного) або їх приводів Оглянути, відремонтувати і відрегулювати регулятор і привід від нього до відсічні механізми паливних насосів. Усунути причину скидання навантаження

2. Неправильно встановлена нульова подача палива, наявність палива або масла в продувному ресівері великий занос масла з картера в камеру згоряння тронкового дизеля (дизель розганяється після запуску на холостому ходу або зняття навантаження) Негайно навантажити дизель або припинити доступ повітря в повітрозабірники. Після зупинки відрегулювати нульову подачу, провести ревізію дизеля

Стендові випробування суднових дизелів

Випробування дизелів - стендові, швартовні, ходові випробування дизелів

З метою перевірки розрахункових параметрів, а також надійності деталей, вузлів і якості збірки судновий дизель після монтажу проходить стендові випробування, під час яких до дизелю підключають вузол відбору потужності, що дозволяє випробувати дизель на різних навантаженнях. Під час стендових випробувань в формуляр дизеля вносять показання приладів на всіх режимах і відзначають стан навколишнього середовища: барометричний тиск, температуру і вологість повітря.

Під час стендових випробувань встановлюють остаточно зазори в зчленованих вузлах, які також вносять в формуляр, - вони є контрольними при складанні дизеля на судні.

Після проведення стендових випробувань дизель розбирають на окремі деталі і вузли, які ретельно консервують, упаковують і транспортують на суднобудівний завод для монтажу дизеля на судні. Після установки дизеля на судні і з'єднання його з Валопроводи і гвинтом проводять швартовні випробування дизеля.

Під час проведення швартових випробувань не дозволяється підвищувати частоту обертання дизеля понад 70% номінальних, так як судно не має поступального руху і параметри дизеля досягають номінальних значень при цих оборотах.

Після проведення швартових випробувань і усунення несправностей судно виходить у море на ходові випробування, під час яких дизель працює на всіх режимах: на номінальному - основний час, на малих навантаженнях і з перевантаженням.

Під час роботи дизеля на малих обертах перевіряють стійкість роботи окремих циліндрів, домагаючись, щоб не було пропуску спалахів і викиду палива в вихлопної колектор. Робота дизеля з перевантаженням допускається не більше 1 год; при цьому необхідно стежити за тим, щоб параметри дизеля не досягнули критичних значень.

Під час ходових випробувань визначають номінальні параметри в системах дизеля (температуру і тиск масла і води), а також питома витрата палива і масла, мінімальний тиск пускового повітря, при якому забезпечується пуск дизеля, критичні оберти колінчастого вала, час реверсу з повного переднього на повний задній хід і т. д.

Ретельній перевірці піддається робота контрольно-вимірювальних приладів, автоматичного пристрою для підтримки номінальних параметрів (регулятор числа обертів, терморегулятор, редукційні клапани), а також система аварійно-попереджувальної сигналізації і захисту дизеля.

Поряд з випробуванням дизеля випробування проходить і саме судно: визначають час вибігу після зупинки дизеля і пуску його на задній хід, радіус циркуляції судна. Після проведення ходових випробувань найбільш відповідальні вузли двигуна частково розбирають для огляду та огляду.

Після проведення цих випробувань судно надходить в експлуатацію. Під час експлуатації, не пізніше ніж через шість місяців, установка піддається теплотехнічних або налагоджувальних випробувань, мета яких - визначення найбільш вигідних режимів експлуатації установки.

Теплотехнічні випробування проводяться теплотехнічної партією пароплавства і машинною командою. Проводяться такі випробування не тільки на нових дизелях, а й після ремонту і модернізації двигуна або його пристроїв; під час випробувань визначають питома витрата палива і масла і встановлюють номінальні параметри для дизеля.

Нормування витрати палива і масел. При проведенні паспортних випробувань складають основні експлуатаційні документи: кручені характеристику головного дизеля, навантажувальні характеристики дизель-генераторів, питома і добовий витрата палива, витрата палива і масла для головного дизеля і дизель-генераторів, питома витрата циліндрового масла для дизеля і компресорів, витрата палива на котельну установку.

Так як вартість палива і масла становить основну частину експлуатаційних витрат судна, то правильне нормування і витрата цих матеріалів, а також вибір найбільш економічних режимів роботи суднових механізмів повинні бути постійною турботою машинної команди теплохода.

Використана література

1. Балякин OK Організація і технологія судноремонту: Підручник для СПТУ. - М.: Транспорт, 1986.

2. Гандіні Б.Д. Довідник з ремонту суднового електрообладнання, випуск 3. Суднові вимірювальні прилади.

3. Гогін А.Ф., Ківалкін Є.Ф. Суднові дизелі. Підручник для річкових училищ і технікумів водного транспорту. - 3-е изд., Перераб. і доп. - М.: Транспорт, 1987.

4. Козьова А.Д., Корабельников А.А. Суднові двигуни внутрішнього згоряння.