Содержание

Введение

1. Аналитический обзор

2. Технологический раздел

2.1 Расчет процесса горения

2.2 Расчет состава сырья и пиролиза

2.3 Расчет конечной температуры реакции

2.4 Расчет тепловой нагрузки печи, КПД и расхода топлива

2.5 Расчет тепературы дымовых газов

2.6 Расчет поверхности нагрева реакционного змеевика

2.7 Расчет времени пребывания парогазовой смеси в реакционном змеевике

Список литературы

Введение

В настоящее время нефтехимический потенциал промышленно развитых государств определяется объёмами производства низших олефинов. Основным источником их производства служит процесс термического пиролиза углеводородов с водяным паром. Этот процесс представляет собой модификацию термического крекинга нефтепродуктов, развитие которого с применением трубчатых печей началось в 1910-20 годах на нефтеперерабатывающих заводах США. Первые промышленные синтезы современной нефтехимии были осуществлены на основе этилена и пропилена, выделенных из газов крекинга. Именно на установках пиролиза получают сегодня первичные продукты, обеспечивающие сырьём производства пластических масс, синтетических смол, каучуков и волокон.

Основным способом получения этилена является процесс пиролиза углеводородного сырья. Структура сырья для пиролиза в целом характеризуется разнообразием. Так, пиролизу в тех или иных количествах подвергают этан, пропан, бутан, бензины и газойли. При этом до последнего времени сохраняется заметное различие в структуре сырья, используемого различными странами. В США до 70% общего объёма этилена вырабатывается из газообразных углеводородов - этана, природного и попутного газов. В странах Западной Европы и Японии, напротив, 85-98% этилена производится пиролизом бензинов и газойлей. В России структура сырьевой базы пиролиза близка к западноевропейской: свыше 75% общего выпуска этилена в России получено на установках пиролиза бензина. Такое различие в сырьевой базе различных стран обусловлено особенностью топливно-энергетических балансов по странам и регионам, соотношением спроса на моторные и котельные топлива, а также на дизельное топливо и автомобильный бензин.

В нашей стране накоплен значительный опыт в области эксплуатации отечественных и зарубежных установок, разработки и усвоение новых технических решений по системам пиролиза различных углеводородов.

Необходимо отметить, что до недавнего времени производством именно этилена, а также пропилена определялась ценность процесса пиролиза. Однако образующиеся при пиролизе и другие углеводороды - бутадиен, бутилены, низкомолекулярные ароматические углеводороды, ацетилен, метилацетилен, циклопентадиен и другие газообразные соединения, а также жидкие фракции повышают привлекательность этого процесса как источника ценных углеводородов для промышленности нефтехимического и органического синтеза.

1. Аналитический обзор

1.1 Сырьё процесса

Основным промышленным сырьём для процесса пиролиза являются газы нефтепереработки, бензиновые и газойлевые фракции нефти. Сырьевая база пиролиза определяется обычно структурой потребления нефтепродуктов.

Выход целевых продуктов пиролиза существенно зависит от углеводородного состава подвергаемого деструкции сырья. При пиролизе газов нефтепереработки состава C2 - C4 и нормальных парафинов, содержащихся в бензиновых фракциях, образуется главным образом пиролиз. Пиролиз высококипящих нефтяных фракций (например, газойля) приводит к образованию большого количества смолы пиролиза, содержащей ароматические углеводороды (бензол, толуол, ксилолы, нафталин и другие), а также олефины C5 и выше, в том числе и циклические (например, циклопентадиен). [3]

1.2 Условия проведения и химизм процесса

В промышленных условиях пиролиз углеводородов осуществляют при температурах 800 - 900°С и при давлениях, близких к атмосферному (на входе в пирозмеевик - 0,3 МПа, на выходе - 0,1 МПа избыточных). Время пребывания сырья в пирозмеевике составляет 0,1 - 0,5 секунд. Большинство исследователей придерживаются теории цепного свободно-радикального механизма разложения при пиролизе в вышеуказанных условиях. Условно все реакции при пиролизе можно разделить на первичные и вторичные. Первичные реакции протекают с увеличением объёма реакционной массы. Это, в основном, реакции расщепления парафинов и нафтеновых углеводородов с образованием углеводородов с меньшей молекулярной массой. Вторичные реакции протекают, преимущественно, на поздних стадиях пиролиза и протекают они с уменьшением объёма реакционной массы. Это, в основном, реакции образования ароматических, полиядерных ароматических углеводородов в результате реакции конденсации/поликонденсации термически стабильных ароматических углеводородов и в результате реакций типа Дильса-Альдера. Также к вторичным реакциям можно отнести реакции образования различных твёрдых углеродистых соединений, которые в промышленности принято называть коксом.

Для снижения скоростей вторичных реакций пиролиза используют разбавление сырья пиролиза водяным паром. В результате парциальное давление углеводородов снижается и, согласно принципу Ле-Шателье, снижение давления в зоне реакции будет способствовать протеканию реакций, идущих с увеличением объёма, то есть - первичных. Для этана, бутана, прямогонного бензина соотношение пара к сырью обычно составляет 0,3:1,0; 0,4:1,0; 0,5:1,0 соответственно. [1, 3, 5]

К числу основных параметров, влияющих на процесс пиролиза, относятся температура, время пребывания сырья в зоне реакции и парциальное давление углеводородов.

Температура - параметр процесса, определяющий как степень разложения сырья (степень превращения), так и распределение (состав) продуктов пиролиза. Так, при пиролизе широкой фракции (35-180С) прямогонного бензина при различных температурах и постоянных значениях времени реакции, давления и разбавления сырья водяным паром в интервале температуры от 600 до 680С из алканов и нафтенов в заметном количестве образуются наряду с этиленом и пропиленом высшие олефины - пентены и гексены. При более высоких температурах увеличивается выход легких углеводородов (водорода, метана), причем выходы олефинов С2-С4 проходят через максимум.

Таким образом, в условиях пиролиза, когда степень разложения исходных веществ достаточно велика и протекают вторичные реакции (разложение олефинов и диолефинов, образовавшихся на первой стадии; реакции присоединения и так далее), наиболее стабильным соединением из олефинов является этилен.

Время пребывания сырья в зоне реакции. Под этим временем понимают промежуток, в течении которого поток реагирующего вещества находится в реакционном змеевике при таких температурах, когда реакция пиролиза протекает со значительной скоростью

Выходы водорода и метана с увеличением времени пребывания, как и с увеличением температуры, непрерывно возрастают.

Скорость первичных реакций, в ходе которых образуются олефины, в большей мере возрастает с увеличением температуры, чем скорость вторичных. Для каждого из олефинов существует оптимальное время, при котором его выход достигает максимума, причем с повышением температуры это оптимальное значение времени уменьшается. Таким образом, увеличение температуры пиролиза с одновременным соответствующим сокращением времени пребывания способствует достижению более высоких выходов целевых продуктов, в первую очередь, этилена. Исходя из этого, промышленный процесс пиролиза развивается в направлении увеличения температуры и сокращения времени пребывания.

Таблица 1. Выход продуктов пиролиза при различных условиях проведения процесса

| Продукты | Выход продуктов, % | |||

| | 785-800С; 1,2 с | 815-840С; 0,65 с | 840-870С; 0,35 с | 870-900С; 0,1 с |

| CH4 | 15,6 | 16,6 | 16,8 | 16,7 |

| C2H4 | 23 | 25,9 | 29,3 | 33,3 |

| C3H6 | 13,6 | 12,7 | 12,2 | 11,7 |

| C4H6 | 2,2 | 3,8 | 4,2 | 4,8 |

| C5 и выше | 32,8 | 29,7 | 27,8 | 23,9 |

Парциальное давление углеводородов.На селективность пиролиза оказывает существенное влияние парциальное давление углеводородной части реакционного потока. Степень превращения сырья в направлении образования низших олефинов от давления не зависит (реакции первого кинетического порядка), но олефины реагируют дальше, превращаясь в продукты полимеризации или конденсации, и степень их превращения по этим направлениям пропорциональна парциальному давлению углеводородов. Оно определяется суммарным давлением в реакторе и разбавлением сырья водяным паром.

О давлении смеси в реакторе судят, как правило, по давлению на выходе из пирозмеевика. Оптимальное давление на выходе из реактора в среднем находится в пределах 0,16-0,20 МПа.

При снижении парциального давления углеводородов за счет разбавления сырья водяным паром возрастают выходы этилена, бутадиена-1,3 и бутенов, но снижаются выходы ароматических углеводородов и метана, следовательно, селективность пиролиза по этилену повышается.

С увеличением разбавления углеводородов водяным паром снижается коксообразование в реакторе, так как уменьшается скорость реакций второго и более высоких кинетических порядков, ведущих к получению высокомолекулярных соединений - предшественников кокса. Степень разбавления различных видов сырья водяным паром меняется, обычно, в зависимости от склонности его к коксообразованию следующим образом:

[1, 3, 5]

Таблица 2. Степень разбавления различных видов сырья водяным паром

| Сырье | Этан | Бутан | Легкий бензин | Тяжелый бензин | Атмосферный газойль |

| Разбавление паром, кг/кг | 0,35 | 0,5 | 0,5-0,6 | 0,6-0,7 | 0,8-1 |

1.3 Особенности технологического оформления

Аппаратурное и технологическое оформление процесса пиролиза предопределяется следующими его особенностями: необходимостью проведения процесса при высокой температуре (поглощение значительных количеств тепла) при малом времени контакта (быстрый подвод тепла) и возможно меньшем парциальном давлении паров углеводородов, желательность быстрого вывода продуктов реакции и быстрого их охлаждения, возможностью отложения кокса в аппаратуре.

В зависимости от метода подвода тепла к реагирующей смеси различают следующие процессы пиролиза с целью получения этилена:

Пиролиз в трубчатых печах, представляющих собой реакторы змеевикового типа, где тепло передается через поверхность нагрева;

Термоконтактный пиролиз с применением твердого гранулированного или мелкозернистого теплоносителя в движущемся или псевдоожиженным слое;

Гомогенный пиролиз в токе газообразного теплоносителя - водяного пара или продуктов сгорания топлива;

Окислительный пиролиз с подводом тепла за счет сжигания части исходного сырья в присутствии кислорода.

В настоящее время практически единственным промышленным методом пиролиза является пиролиз в трубчатых печах. [4]

1.4 Технологическая схема процесса пиролиза

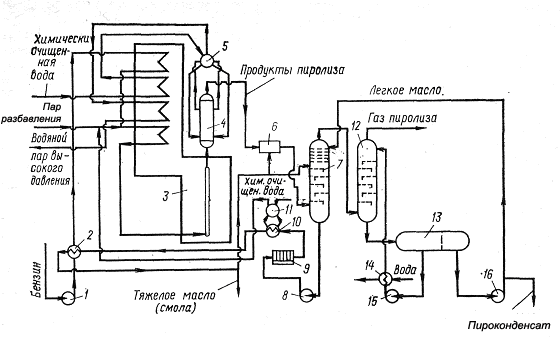

Рисунок 1.Технологическая схема пиролиза углеводородного сырья

1,8,15,16 - насосы; 2 - теплообменник; 3 - печь пиролиза; 4 - закалочно-испарительный аппарат; 5,11 - паросборники; 6 - узел впрыска масла; 7 - колонна первичного фракционирования; 9 - фильтр; 10 - котел-утилизатор; 12 - колонна водной промывки; 13 - водоотделитель; 14 - холодильник

Бензин поступает на приём насоса 1, нагревается до 80-100С в теплообменнике 2 за счет тепла циркулирующего тяжелого масла и поступает в конвекционную камеру печи 3. Сырье и водяной пар для его разбавления смешивают непосредственно в камере конвекции. Смесь сырья и водяного пара перегревают до 600-650С, после чего подают в радиантную камеру печи.

Пиролиз углеводородного сырья протекает в радиантных трубах, на выходе из которых температура составляет 840-870С. Из печи продукты пиролиза направляют в закалочно-испарительный аппарат (ЗИА) 4 для снижения температуры и прекращения реакции. ЗИА представляет собой трубчатый аппарат, в межтрубном пространстве которого циркулирует химически очищенная вода. Отводимое тепло используют для выработки пара высокого давления (Р = 12-14 МПа). Над ЗИА расположен связанный с ним паросборник 5, в который и поступает химочищенная вода, предварительно перегретая в конвекционной камере печи. Пар высокого давления из паросборника, как правило, перегревают до 450С в специальном змеевике, расположенном в конвекционной секции печи.

Продукты пиролиза охлаждают в ЗИА до 350-400С и направляют в узел 6 впрыска масла (узел дозакалки), где они охлаждаются до 200С за счет смешения с циркулирующим тяжелым маслом. Затем смесь продуктов реакции и масла направляют в колонну 7 первичного фракционирования, орошаемую легким маслом (легкой смолой). В этой колонне отделяются тяжелое масло (тяжелая смола пиролиза, выкипающая выше 190-200С), сажа и кокс, выводимые снизу. В средней части колонны расположены тарелки, на которых газ пиролиза дополнительно очищается от сажи и тяжелых углеводородов циркулирующим тяжелым маслом. Выше расположены клапанные тарелки. С верха колонны выходит смесь газа, паров легкой смолы (масла) и водяного пара. Тяжелое масло с низа колонны 7 подают насосом 8 через фильтр 9 и котел-утилизатор 10 (где генерируется пар, необходимый для разбавления) в узел 6 впрыска масла. Котел-утилизатор 10 связан с паросборником 11. Часть тяжелого масла направляют в теплообменник 2, где осуществляется подогрев бензина, и далее в среднюю часть колонны первичного фракционирования. Балансовое количество тяжелого масла выводят в емкость. Пары из колонны первичного фракционирования поступают в колонну 12 водной промывки, где конденсируются смола и большая часть водяного пара. С верха колонны газ пиролиза направляется в отделение компримирования. Смесь легкого масла (смолы) и воды с низа колонны 12 подают в водоотделитель 13, откуда часть легкой смолы откачивают в верхнюю часть колонны 7 в качестве орошения, а воду подают на орошение колонны 12. Основное количество легкой смолы (выкипает до 190-200С) направляется в систему газоразделения. [5]

2. Технологический раздел

2.1 Расчет процесса горения

Рассчитаем реакционный змеевик трубчатой печи градиентного типа (рис 2.1) для пиролиза пропановой фракции, состав которой приведен в таблице 2.1. Производительность печи G= 13 000кг/ч. Пиролиз пропановой фракции приводится с добавкой Z= 2080 кг/ч (116 мас.% на сырье )водяного пара. Температура сырья на входе в печь Т1=320 К.

Состав топливного газа и коэффициент избытка воздуха принимаем таким же, как при расчете печи с излучающими стенками топки коэффициент избытка воздуха

плотность газа 0,730 кг/м3 (при нормальных условиях).

плотность газа 0,730 кг/м3 (при нормальных условиях).Таблица 2.1

| Компоненты | Состав, мол.% | |

| Сырье-пропановая фракция | Пиролиз | |

| Н2 | 0,4 | 13 |

| СН4 | 7 | 32,6 |

| С2Н2 | - | 0,3 |

| С2Н4 | 4,7 | 28,5 |

| С2Н6 | 16,6 | 9,6 |

| С3Н6 | 10,6 | 8,5 |

| С3Н8 | 54,9 | 4,5 |

| С4 | 5,8 | 0,9 |

| С5+ | - | 2,1 |

| Сумма | 100,0 | 100,0 |

Определим низшую теплоту сгорания топлива

1 2 3