Ім'я файлу: Разработка технологии сварки нахл сточного соединения стали 17 Г

Розширення: docx

Розмір: 628кб.

Дата: 05.02.2020

скачати

Розширення: docx

Розмір: 628кб.

Дата: 05.02.2020

скачати

Міністерство освіти і науки РФ

Федеральне державне бюджетне освітня установа вищої професійної освіти

«НАЦІОНАЛЬНИЙ ДОСЛІДНИЙ МІНІСТЕРСТВО ПОЛІТЕХНІЧНИЙ УНІВЕРСИТЕТ»

інститут -

напрямок -

Кафедра -

Курсова робота

варіант

студент __________________________

підпис

__________________________

дата

керівник __________________________

підпис

__________________________

дата

Томськ - 2012

ЗАВДАННЯ

варіант

матеріал:

Сталь 17ГС.

Спосіб зварювання:

Сварка під шаром флюсу.

ЗМІСТ

ВСТУП 4

1. ХАРАКТЕРИСТИКА ОСНОВНИХ МАТЕРІАЛІВ 5

1.1. Механічні властивості і хімічний склад стали 17ГС 5

1.2. Оцінка зварюваності сталей 6

2. ОПИС СПОСОБУ ЗВАРЮВАННЯ 8

3. ВИБІР ЗВАРЮВАЛЬНИХ МАТЕРІАЛІВ 10

3.1. Вибір зварювальних матеріалів для зварювання під шаром флюсу 10

4. РОЗРАХУНОК РЕЖИМІВ ЗВАРЮВАННЯ 12

4.1. Розрахунок режимів механізованого зварювання під шаром флюсу 12

5. ВИТРАТИ ЗВАРЮВАЛЬНИХ МАТЕРІАЛІВ 18

5.1. Витрата зварювальних матеріалів для зварювання під шаром флюсу 19

6. Визначення ХІМІЧНОГО СКЛАДУ МЕТАЛУ ШВА 20

7.Вибор ЗВАРЮВАЛЬНОГО ОБЛАДНАННЯ 21

7.1.Вибор зварювального обладнання для зварювання під шаром флюсу 22

8.ТЕХНОЛОГІЯ ЗВАРЮВАННЯ 24

9.МЕРОПРІЯТІЯ щодо зниження Деформації І НАПРУГ 26

10.ТЕХНІКА БЕЗПЕКИ ПРИ ВИРОБНИЦТВІ ЗВАРЮВАЛЬНИХ

РОБІТ 28

ВИСНОВОК 30

Список використаної літератури 31

ВСТУП

Зварювання є одним з провідних технологічних процесів обробки металів. Великі переваги зварювання забезпечили її широке застосування в народному господарстві; без неї зараз немислимо виробництво турбін, котлів, літаків, мостів, реакторів та інших конструкцій. Зварюванням називається технологічний процес отримання нероз'ємних з'єднань за допомогою встановлення міжатомних зв'язків між зварюються частинами при їх місцевому або загальному нагріванні, або пластичній деформації, або спільною дією того й іншого.

Зварювання плавленням здійснюється нагрівом зварювальних кромок до температури плавлення без здавлювання зварювальних деталей.

Метою даної роботи є: отримання нахлесточного зварного з'єднання листів товщиною 9мм. Матеріал: сталь 17ГС. Дане нахлесточноє з'єднання використовується при виготовленні днища вертикального резервуара, призначеного для зберігання нафти і нафтопродуктів. Оскільки нафтова промисловість дуже розвинена на сьогоднішній день, тому розробка технології зварювання листів внахлест при виготовленні днища вертикального резервуара є актуальною.

ХАРАКТЕРИСТИКА ОСНОВНИХ МАТЕРІАЛІВ

Механічні властивості і хімічний склад стали 17 ГС

Сталь 17ГС - сталь конструкційна низьколегована для зварних конструкцій (марганцева). Дана сталь поставляється по ГОСТ 19281-89. Замінником є сталь 16ГС.

Клас стали: перлитная.

Область застосування: корпуси апаратів, днища, фланці та інші зварні деталі, що працюють під тиском при температурах від -40 до 475 [7].

Таблиця 1 Хімічний склад стали 17ГС, в%

| C | Si | Mn | Ni | S | P | Cr | Cu | As | N |

| 0,14-0,2 | 0,4-0,6 | 1,0-1,4 | до 0,3 | до 0,04 | до 0,035 | до 0,3 | до 0,3 | до 0,08 | до 0,008 |

Таблиця 2 Механічні властивості при стали 17ГС

| Межа міцності, МПа | Межа текучості, МПа | Відносне звуження,% | Відносне подовження при розриві,% |

| 520 | 350 | 45 | 23 |

1.2 Оцінений зварюваності сталей

У цій роботі розглядаються дві марки стали відносяться до групи низьковуглецевих конструкційних сталей, але з різним вмістом легуючих елементів. Тому розрахунок зварюваності можна виробляти на основі низьколегованої сталі 17ГС.

Повний еквівалент вуглецю дорівнює:

, (1)

, (1)де - хімічний еквівалент вуглецю в стали;

- розмірний еквівалент вуглецю, що враховує товщину зварюваного матеріалу [4, стор.35].

- розмірний еквівалент вуглецю, що враховує товщину зварюваного матеріалу [4, стор.35].Хімічний еквівалент вмісту вуглецю підрахуємо за формулою

[3, стор.75]:

Згідно хімічним складом стали 17ГС (таблиця 1) хімічний еквівалент дорівнює:

Визначимо розмірний еквівалент вуглецю за формулою:

(3)

(3)де S - товщина зварюваної деталі, S = 9 мм.

тоді:

Отже, повне еквівалентну вміст вуглецю одно:

Так як входить в діапазон 0,35 0,45 можна зробити висновок, що зварюваність у стали обмежена і потрібен попередній підігрів.

Щоб не виробляти підбір температури попереднього підігріву деталей, можна використовувати вираз для її визначення [4, стор.35]:

(4)

(4)

Стали цієї групи відносяться до добре зварюються практично всіма видами зварювання. Основні вимоги при їх зварюванні - забезпечення равнопрочності зварного з'єднання основного металу, відсутність дефектів, необхідна форма зварного; шва, продуктивність і економічність. При зварюванні плавленням ці вимоги забезпечуються вибором і застосуванням типових зварювальних матеріалів, режимів і технології виконання зварювання.

2. ОПИС СПОСОБУ ЗВАРЮВАННЯ

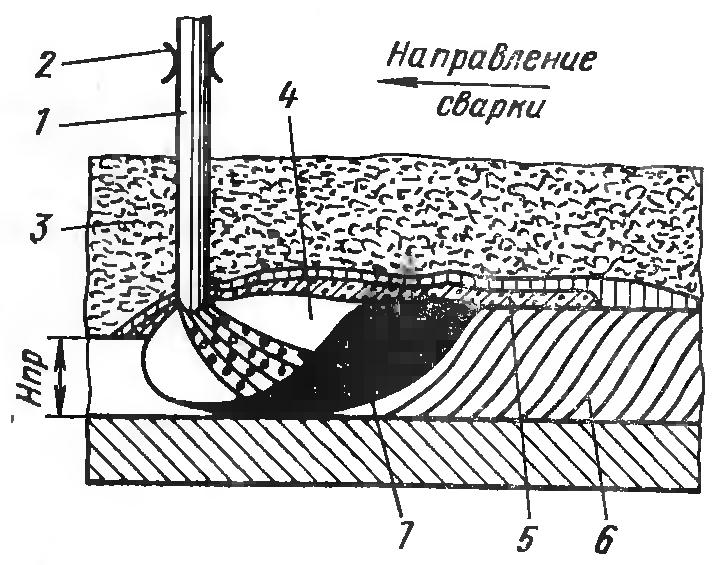

Сутність процесу: дуга горить між голою електродної дротом 1 і виробом, що знаходяться під шаром флюсу 3 (рис. 3). У розплавленому флюс 5 газами і парами флюсу і розплавленого металу утворюється порожнина - газовий міхур 4, в якому існує зварювальний дуга. Тиск газів в газовому міхурі становить 7-9 г / см2, але в поєднанні з механічним тиском, створюваним дугою, його досить для відтискування рідкого металу з-під дуги, що покращує теплопередачу від неї до основного металу. Підвищення сили зварювального струму збільшує механічний тиск дуги і глибину проплавлення основного металу НПР.

Кристалізація розплавленого металу зварювальної ванни 7 призводить до утворення зварювального шва 6. Затверділий флюс утворює жужільну кірку на поверхні шва. Розплавлений флюс ефективно захищає розплавлений метал від взаємодій з повітрям. Металургійні взаємодії між розплавленим металом і шлаком сприяють отриманню металу шва з необхідним хімічним складом. На відміну від ручного дугового зварювання металевим електродом при зварюванні під флюсом, так само як і при зварюванні в захисних газах, токоподвод до електродної дроті 2 здійснюється на невеликій відстані від дуги (до 70 мм). Це дозволяє без перегріву використовувати підвищені зварювальні струми (до 2000 А) [1, с.32].

Малюнок 1 - Схема процесу зварювання під шаром флюсу

Основні переваги даного способу зварювання:

висока продуктивність процесу;

висока якість і стабільність властивостей зварного з'єднання;

поліпшені умови роботи;

низьку витрату зварювальних матеріалів і електроенергії в порівнянні з ручного дугового зварювання;

мінімальне вигоряння легуючих елементів;

можливість легування металу шва через зварювальний флюс;

легка автоматизація і механізація процесу.

Основні недоліки даного способу зварювання:

можливість зварювання тільки в нижньому положенні;

труднощі зварювання металів невеликої товщини;

відсутня можливість візуального спостереження за процесом;

небезпека сходу зварювальної головки з зварювальних кромок;

необхідність утримання розплавленого металу;

цехові умови праці.

3.Вибор ЗВАРЮВАЛЬНИХ МАТЕРІАЛІВ

3.2. Вибір зварювальних матеріалів для зварювання під шаром флюсу

Автоматичне зварювання зазвичай виконують електродної дротом діаметром 3-5 мм, напівавтоматичну дротом діаметром 1,2-2 мм. Равнопрочность з'єднання досягається за рахунок підбору відповідних складів флюсів та електродних дротів і вибору режимів і техніки зварювання. При зварюванні низьковуглецевих сталей в більшості випадків застосовують флюси марок АН-348-А і ОСЦ-45 і низьковуглецеві електродні дроту марок Св-08 і Св-08А. При зварюванні відповідальних конструкцій, а також іржавого металу рекомендується використовувати електродний дріт марки Св-08ГА [1, c.224].

Використання зазначених матеріалів дозволяє отримати метал шва з механічними властивостями, рівними або перевищують властивості основного металу. При зварюванні низьколегованих сталей використовують ті ж флюси та електродні дроту марок Св-08ГА, Св-10га і Св-10Г2. Легування металу шва марганцем за рахунок дротів і кремнієм за рахунок провару основного металу при підборі відповідного термічного циклу (погонной енергії) дозволяє отримати метал шва з необхідними механічними властивостями. Використанням зазначених матеріалів досягається висока стійкість металу швів проти утворення пір і кристалізаційних тріщин.

Згідно з рекомендаціями [1, c.224], вибираємо зварювальний дріт Св-08ГА і зварювальний флюс АН-348-А, хімічний склад для дроту і флюсу наведено в таблиці 3 і 4 відповідно. Хімічний склад дроту беремо по ГОСТ 2246-70.

Таблиця 3 - Типовий хімічний склад зварювального дроту

Св-08ГА,%

| C | Mn | Si | S | P |

| ≤ 0,1 | 0,8-1,1 | ≤ 0,03 | ≤ 0,2 | ≤ 0,02 |

Таблиця 4 Типовий хімічний склад зварювального флюсу

АН-348-А,%

| SiO2 | MnO | MgO | Al2O3 | CaF2 | CaO | Fe2O3 | S | P |

| 40-44 | 31-38 | ≤7 | ≤6 | 3-6 | ≤12 | 0,5-2 | ≤0,12 | ≤0,12 |

4.РАСЧЁТ РЕЖИМІВ ЗВАРЮВАННЯ

4.1. Розрахунок режимів механізованого зварювання під шаром флюсу

До основних параметрів режиму дугового зварювання під шаром флюсу, що визначаються розрахунком, відносяться: зварювальний струм, напруга на дузі, швидкість зварювання, діаметр і швидкість подачі електродного дроту.

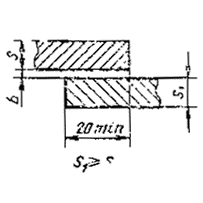

Таблиця 5 - Геометричні розміри зварного шва і підготовка кромок під зварювання по ГОСТ 8713-79

| Умовне позначення зварного з'єднання | конструктивні елементи | s = s1 | b | ||

| підготовлених кромок зварювальних деталей | зварного шва | Номінальна. | Перед. откл | ||

| Н1 |  S1≥S |  | Св. 5 до 10 | 0 | +2 |

Розраховуємо режим зварювання.

Для зварювання під флюсом пластин товщиною 9 мм приймаємо діаметр дроту d е = 3 мм. Катет шва К = 9 мм.

1) Площа наплавленого металу:

Fн = К2 / 2, (5)

де К - катет шва, мм;

Fн = 92/2 = 40,5мм2 = 0,405см2

2) Сила зварювального струму I св:

Iсв = π × d е / 4 × j, (6)

де d е - діаметр електрода, мм;

j - що допускається щільність струму, А / мм2 [1, с. 196].

Приймаємо j = 60 А / мм2.

Iсв = ((3,14

32) / 4)

32) / 4) 60 = 424 А.

60 = 424 А.3) Напруга дуги:

Uд = 20 + 50 × 10-3 /

е × Iсв, (7)

е × Iсв, (7)Uд = 20 + ((50

10-3) /

10-3) / )

) 424) = 32 В.

424) = 32 В.4) Швидкість зварювання:

Vсв = (αн

Iсв) / (3600

Iсв) / (3600 γ

γ  FН), (8)

FН), (8)де αн - коефіцієнт наплавлення, г / А год;

γ = 7,8 - щільність наплавленого металу, г / см3.

Так як при зварюванні під флюсом втрати металу становлять 2-3%, то αнαр.

Розрахуємо коефіцієнт розплавлення за формулою:

, (9)

, (9)де - складова коефіцієнта розплавлення електрода, обумовлюється тепловкладенням зварювальної дуги,;

- складова коефіцієнта розплавлення, що залежить від тепловкладення внаслідок попереднього нагрівання вильоту електрода протікає струмом,.

При зварюванні під флюсом на постійному струмі зворотної полярності питома кількість теплоти, що виділяється в приелектродному області, змінюється в невеликих межах, і складова коефіцієнта розплавлення дорівнює

. (10)

. (10)Приймаємо.

Величина другої складової коефіцієнта розплавлення може бути розрахована за рівнянням, запропонованим Б.К. Панібратцевим:

, (11)

, (11)

Vсв = (14,84

424) / (3600

424) / (3600 7,8

7,8 0,405) = 0,55 см / с = 19,8 м / ч

0,405) = 0,55 см / с = 19,8 м / ч5) Погонна енергія:

gп = Iсв × Ug × ηі / Vсв, (12)

де Iсв - зварювальний струм;

Ug - напруга;

Vсв - швидкість зварювання;

ηі = 0,85

0,95 - ефективний ККД для дугових методів під флюсом.

0,95 - ефективний ККД для дугових методів під флюсом.gп = (424

32

32 0,85) / 0,55 = 20,9 кДж / см = 5016 Калл / см

0,85) / 0,55 = 20,9 кДж / см = 5016 Калл / смВизначаємо швидкість подачі електродного дроту за формулою:

(13)

(13)де - площа поперечного перерізу електродного дроту,

. (14)

. (14)Визначимо глибину провару:

, (15)

, (15)де - ефективна теплова потужність зварювальної дуги, Дж;

- об'ємна теплоємність,;

- об'ємна теплоємність,;

- температура плавлення металу.

- температура плавлення металу.Підставивши значення постійних складових, вираз прийме наступний вигляд:

;

;Визначаємо коефіцієнт форми провару.

, (16)

де - коефіцієнт форми провару, величина якого залежить від роду і полярності струму. при щільності струму менша 120 при зварюванні на постійному струмі зворотної полярності визначається співвідношенням:

(17)

(17) ;;

;;8) Висота валика:

q =

, (18)

, (18)q =

= 0,64 см

= 0,64 см9) Величина проплавления вертикальної стінки:

Sв = (0,8-1,0)

Н, (19)

Н, (19)Sв = 0,8

0,67 = 0,536 см = 5,36 мм

0,67 = 0,536 см = 5,36 мм11) Загальна висота шва:

З = Н + q, (20)

З = 0,67 + 0,64 = 1,31 см = 13,1 мм

Знаючи значення висоти шва, висоти валика, величину проплавлення вертикальної стінки отримаємо форму шва, як це показано на малюнку 2.

Малюнок 2 - Форма кутового шва нахлесточного з'єднання

12) Миттєва швидкість охолодження металу в околошовной зоні:

, (21)

, (21) де ω = f (

) - безрозмірний критерій;

) - безрозмірний критерій;λ - теплопровідність, Вт / см · 0С;

сρ - об'ємна теплоємність, Дж / см3 · 0С;

T0 - початкова температура вироби, 0С;

T - температура найменшої стійкості аустеніту, 0С.

Для більшості низьковуглецевих і низьколегованих сталей:

λ = 0,39; сρ = 4,9;

Т = 550-600 0С; Т0 = 25 0С

(22)

(22) ;

; 0С / с.

0С / с.5. ВИТРАТИ ЗВАРЮВАЛЬНИХ МАТЕРІАЛІВ

5.1 Витрата зварювальних матеріалів при зварюванні під шаром флюсу

Різке збільшення підвищення абсолютної величини струму і щільності струму в електроді без збільшення втрат на чад і розбризкування і без погіршення формування шва можливо завдяки наявності щільного шару флюсу навколо зони зварювання; це запобігає видування рідкого металу шва з зварювальної ванни і зводить втрати на угар і розбризкування до 1-3% [5, с.108]. Тому витрата дроту можна розрахувати за формулою:

, (23)

де - розраховується за формулою (31):

Витрата флюсу при зварюванні прямо пропорційно залежить від кількості наплавленого металу:

. (24)

. (24)6. Визначення ХІМІЧНОГО СКЛАДУ МЕТАЛУ ШВА

Зміст даного елемента в металі шва визначається на підставі правила змішування за формулою (25) [1, с.85]:

, (25)

, (25)де - концентрація елемента, що розглядається в металі шва;

- концентрація елемента, що розглядається в основному металі;

- концентрація елемента, що розглядається в основному металі; - частка участі основного металу в металі шва;

- частка участі основного металу в металі шва;  - частка участі електродного металу в металі шва;

- частка участі електродного металу в металі шва; - концентрація елемента, що розглядається в електродному металі;

- концентрація елемента, що розглядається в електродному металі; - перехід даного елемента з покриття в шов або його вигоряння.

- перехід даного елемента з покриття в шов або його вигоряння.Визначимо частку участі основного металу у формуванні шва:

, (26)

, (26)де - площа проплавлення основного металу;

- площа наплавленого металу (рисунок 3).

Малюнок 3 - Визначення площ наплавленого і проплавлення металу за допомогою програми «КОМПАС-3D V11»

Тепер визначимо хімічний склад шва при автоматичному зварюванні під шаром флюсу,%:

[C]:

[Si]:

[Mn]:

[Cr]:

[Ni]:

[Cu]:

[S]:

[P]:

[As]:

[N]:

7. ВИБІР ЗВАРЮВАЛЬНОГО ОБЛАДНАННЯ

Джерела харчування повинні відповідати таким основним вимогам:

можливості функціонування при періодичних коротких замикань зварювальної ланцюга, що відбуваються як в процесі зварювання, так і при запалюванні дуги;

значення струму короткого замикання має бути в 1,5-2 рази більше значення робочого струму;

напруга холостого ходу джерела повинно дозволяти легко запалювати дугу, забезпечувати стійке її горіння і бути безпечним для зварника при дотриманні ним правил техніки безпеки;

можливості регулювання зварювального струму в широкому діапазоні;

маса і габарити джерела живлення повинні бути якомога менше.

7.1 Вибір зварювального обладнання для зварювання під шаром флюсу

Зварювання проводиться на постійному струмі зворотної полярності.

Розглянемо 3 різних джерела живлення: Idealarc DC-1000, Idealarc DC-1500 і Power Wave 1000 AC / DC (Lincoln Electric, США) [8].

Характеристики зварювального устаткування представлені в таблиці 6.

Таблиця 6 Характеристики відповідних джерел живлення

| Характеристики джерела живлення |  |  |  |

| Назва джерела живлення | Idealarc DC -1000 | Idealarc DC-1500 | Power Wave 1000 AC / DC |

| Номінальний зварювальний струм, А | 1000 | 1500 | 1000 |

| Номінальна напруга, В | 44 | 44 | 44 |

| Діапазони регулювання напруги, В | 16-46 | 20-60 | 16-46 |

| ПВ,% | 100 | 100 | 100 |

| ККД,% | 85 | 85 | 86 |

| Розміри, мм | 781 x 572 x 991 | Тисяча чотиреста п'ятьдесят три х 566 х 965 | 1105x488x838 |

| маса, кг | 372 | 644 | 295 |

Всі характеристики джерел живлення задовольняють розрахованому режиму зварювання під шаром флюсу.

Вибираємо джерело живлення Power Wave 1000 AC / DC - в порівнянні зі своїми опонентами володіє кращими масогабаритними показниками. Дане джерело має безліч переваг, які представлені в [8].

Для джерела живлення Power Wave 1000 AC / DC, компанією «Lincoln Electric»Вже підібрано оптимальне обладнання для зварювання під флюсом. Система зварювання під флюсом Power Wave AC / DC 1000TM включає в себе: джерела живлення Power Wave 1000 AC / DC, контролер PowerFeed 10A, зварювальну головку PowerFeed 10S, саморушну візок ТС3 (рисунок 4) [8].

малюнок 4

8. ТЕХНОЛОГІЯ ЗВАРЮВАННЯ

Процес виготовлення даної конструкції складається з декількох операцій: підготовка листів під зварювання, складання листів під зварювання, зварювання листів і механічна обробка шва після завершення процесу зварювання.

Усі які на укрупнювальне майданчик вироби і елементи конструкції повинні бути до початку збирання перевірені майстром (або іншою відповідальною особою) на наявність клейм, маркування, а також сертифікатів заводу-виготовлювача, що підтверджують відповідність матеріалів їх призначенням. Деталі під зварювання повинні надходити обробленими відповідно до вимог РД 34.15.132-96, креслень і технологічних процесів на їх виготовлення. При відсутності клейм, маркування або сертифікатів вироби та елементи конструкцій до подальшої обробки не допускаються.

Конструктивні елементи підготовки крайок, розміри зазорів при збиранні зварних з'єднань, а також вивідних планок та граничні відхилення розмірів перетину швів повинні відповідати вимогам робочих креслень, а при їх відсутності - величинам, зазначеним у ГОСТ 8713-79 на шви зварних з'єднань.

Всі місцеві уступи і нерівності, наявні на зібраних деталях і перешкоджають їх з'єднанню відповідно до вимог креслень, належить до збірки усувати зачисткою у вигляді плавних переходів за допомогою абразивного круга або напилка.

Безпосередньо перед складанням кромки і прилеглі до них ділянки на ширину 20 мм при ручному або механізованого дугового зварювання і не менше 50 мм при автоматичному зварюванні, а також місця примикання початкових і вивідних планок повинні бути ретельно зачищені від окалини, бруду, фарби, масла, іржі , вологи, снігу і льоду.

Зварюванні завжди передує складання конструкції, тобто встановлення і фіксація деталей в передбаченому проектом положенні. Вона повинна забезпечувати можливість якісного зварювання конструкції. Зварні з'єднання для фіксації входять до них деталей відносно один одного і витримування необхідних зазорів перед зварюванням збирають в складальних пристосуваннях або за допомогою прихваток, які зазвичай виконують за допомогою ручного дугового зварювання покритими електродами або механізованого зварювання. Прихватки виконуються на режимах, рекомендованих для зварювання таких швів. Прихватки повинні бути зачищені від шлаку. До якості прихваток пред'являються такі ж вимоги, як і до основного зварювальному шву. Прихватки, що мають неприпустимі дефекти, слід видаляти механічним способом. Довжина прихваток повинна бути не менше 50 мм і відстань між ними не більше 500 мм.

Призначимо довжину прихваток 50 мм, а відстань між ними 400 мм. Прихватки можна виконати механізованим зварюванням у вуглекислому газі. Для механізованого зварювання в вуглекислому газі в якості захисного газу повинна застосовуватися двоокис вуглецю вищого і першого сорту згідно з ГОСТ 8050. Катет шва прихватки повинен бути 3-5 мм, при накладенні основного шва прихватка повинна бути повністю переплавлена. Прихватки повинні бути зачищені і проконтрольовані [9].

Зварювальний флюс АН-348А необхідно прожарити при температурі 300-4000с протягом 1 години (допуск +0,5 ч.) [9].

Після закінчення зварювання зі шва і околошовной зони повинен бути вилучений шлак напливи і бризки металу. Видалення шлаку повинно проводитися після охолодження шва (через 1 2 хвилини після потемніння). Зняття посилення, зачистку кореня шва, лицьового боку шва і місць установки вивідних планок рекомендується здійснювати за допомогою високооборотних електричних шліфувальних машинок з абразивним кругом. При цьому ризики від абразивної обробки металу повинні бути спрямовані уздовж кромок зварювальних деталей[9].

9. ЗАХОДИ ЩОДО ЗНИЖЕННЯ Деформації І НАПРУГ

Весь комплекс заходів по боротьбі з деформаціями і напруженнями від зварювання можна розчленувати на дві основні групи:

заходи, що запобігають ймовірність виникнення деформацій і напружень або зменшують їх вплив;

заходи, що забезпечують подальше виправлення деформацій і зняття виникли напруг.

До першої групи заходів можна віднести вибір правильної послідовності зварювання вироби, закріплення, попередній зворотний вигин, підігрів, інтенсивне охолодження деталей, що зварюються і деякі інші.

Попередній вигин деталей, що зварюються може бути застосований як для боротьби з деформаціями з площини, так і з деформаціями в площині. Зворотний вигин зварювальних кромок широко застосовується для боротьби з кутовими деформаціями стикових з'єднань.

Інтенсивне охолодження зварних з'єднань призводить до звуження ділянки дії температур, що викликають пластичні деформації при зварюванні.

Підігрів застосовують для запобігання напружень і подальших деформацій при зварюванні. Підігрів знижує нерівномірність розподілу температур і тим самим може зменшити або зовсім усунути дію основного фактора, що викликає зварювальні напруги і деформації.

Пластичною деформацією зварних швів і околошовной зони можна досягти зменшення і навіть повного зняття зварювальних напружень, а також залишкових деформацій. цеможе бути досягнуто шляхом місцевої обробки швів і околошовной зони, при якій в них додатково створюються пластичні деформації розтягування, що усувають деформації стиснення, що виникають при зварюванні. Така обробка швів досягається проколачіваніем або проковуванням. Проколачіваніе шва в гарячому стані слід проводити при температурах металу не нижче 500° С, щоб не потрапити в інтервал температур зниженою його пластичності. Холодне проколачіваніе шва і околошовной зони провадять від температури, що не перевищує 100 ° С, до звичайної.

Найбільш ефективним способом повного зняття напружень є термічна обробка, якій досить часто піддають зварні вироби з легованих сталей.

Для зняття напруги призначається високий відпустку. При такій термічній обробці зварювальні напруги знімаються за рахунок того, що при нагріванні межа плинності матеріалу сильно падає при температурі 600° С близький до нуля; тому матеріал не чинить опір пластичних деформацій, завдяки чому внутрішні залишкові напруги повністю зникають[2, с.192-198].

10.ТЕХНІКА БЕЗПЕКИ ПРИ ВИРОБНИЦТВІ ЗВАРЮВАЛЬНИХ РОБІТ

При правильно організованому виробництві, забезпеченні умов охорони праці та дотриманні правил техніки безпеки і виробничої санітарії зварювання не представляє собою особливо шкідливого і небезпечного технологічного процесу. Однак для створення безпечних умов роботи зварників необхідно враховувати крім загальних положень техніки безпеки на виробництві також і особливості виконання різних зварювальних робіт. Такими особливостями є можливі ураження електричним струмом, отруєння шкідливими газами і парами, опіки випромінюванням зварювальної дуги і розплавленим металом.

Для попередження можливого ураження електричним струмом при виконанні електрозварювальних робіт необхідно дотримуватися основних правил.

Корпуси обладнання та апаратури, до яких підведено електричний струм, повинні бути надійно заземлені.

Всі електричні дроти, що йдуть від розподільних щитів і на робочі місця повинні бути надійно ізольовані і захищені від механічних пошкоджень.

Забороняється використовувати контур заземлення, металоконструкцій будівель, а також труби водяний і опалювальної систем як зворотний провід зварювального кола.

При виконанні зварювальних робіт усередині замкнутих судин слід застосовувати дерев'яні щити, гумові килимки, рукавички, калоші. Зварювання необхідно проводити з підручним, що знаходяться поза судини. Слід пам'ятати, що для освітлювальних цілей всередині судин, а також в сирих приміщеннях застосовують електричний струм напругою не вище 12 В, а в сухих приміщеннях - не вище 36 В.

Монтаж, ремонт електрообладнання та спостереження за ним повинні виконувати електромонтери. Зварникам категорично забороняється виправляти силові електричні ланцюги.

При ураженні електричним струмом необхідно негайно вимкнути струм первинної ланцюга або звільнити від його впливу потерпілого, забезпечити до нього доступ свіжого повітря, викликати лікаря, а при необхідності до приходу лікаря зробити штучне дихання.

Захист зору і шкіри обличчя при дугового зварювання забезпечується застосуванням щитків, масок або шоломів, в оглядові отвори яких вставляють світлофільтри, що затримують і поглинають випромінювання дуги. Для запобігання рук зварювальників від опіків від випромінювання дуги, а також бризок розплавленого металу необхідно надягати захисні рукавиці, а тіло прикривати спеціальним одягом.

Для видалення шкідливих газів і пилу з зони зварювання необхідно пристрій місцевої вентиляції, витяжної та общеоб'ёмной припливно-витяжної цехової. Відсмоктувачі місцевої витяжної вентиляції на стаціонархних зварювальних постах розташовують у нижній задній частині зварювального столу, а на рухомих зварювальних постах рекомендується використовувати переносні відсмоктувачі.

При отруєнні потерпілого необхідно винести на свіже повітря, звільнити від обмежених одягу і надати йому спокій до прибуття лікаря, а при необхідності слід застосує штучне дихання [3, с.300-304].

ВИСНОВОК

При виконанні курсового проекту була розроблена технологія зварювання листів внахлест зі сталі 17ГС за допомогою зварювання під шаром флюсу. Режим автоматичного зварювання під флюсом розрахований відповідно до заданої товщиною металу і з необхідними розмірами шва по ГОСТ 8713-79. Використовуючи дані режиму зварювання для вибору зварювального устаткування розглядали характеристики декількох джерел живлення, з яких зробили оптимальний вибір обладнання.

При дотриманні розробленої технології зварювання очікується отримання зварного з'єднання, що відповідає своєму призначенню.

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

Акулов А.І. Технологія та устаткування зварювання плавленням. -Москва: Машинобудування 1977.-432с.

Думова С.І. Технологія електричного зварювання плавленіем.-Ленінград: Машинобудування 1987.-458с.

Виноградов В.С. Устаткування і технологія дугового автоматизованої і механізованої. -Москва: Академія 1997. 315с.

Методичні вказівки до курсового та дипломного проектування «Розрахунок режимів дугового зварювання». Укладач Є. А. Трущенко. Вид-во Томського політехнічного університету, 2008-41с.

Патон Б.Є. Технологія електричного зварювання металів і сплавів плавленням. -Москва: Машинобудування 1974.-767с.

ГОСТ 8713-79 Сварка під флюсом. З'єднання зварні. Основні типи, конструктивні елементи і размери.- Москва: Изд.центр «Стандартинформ», 2005.-35с.

Марочник сталей і сплавів. [Електронний ресурс] - Режим доступу: http://www.splav.kharkov.com/main.php.

Зварювальне обладнання. [Електронний ресурс] - Режим доступу:http://www.lincolnweld.ru.

РД 34.15.132-96 Зварювання та контроль якості зварних з'єднань металоконструкцій будівель при спорудженні промислових об'єктів.

Нафтогазова промисловість. [Електронний ресурс] - Режим доступу: http://www.neftelib.ru/neft-book/007/136/index.shtml.

ВСН 311-89 «МОНТАЖ СТАЛЕВИХ ВЕРТИКАЛЬНИХ ЦИЛІНДРИЧНИХ РЕЗЕРВУАРІВ ДЛЯ ЗБЕРІГАННЯ НАФТИ І НАФТОПРОДУКТІВ ОБ'ЄМОМ від 100 до 50000 м3»