Ім'я файлу: 3. Технологія зварювання середньовуглецевих сталей.docx

Розширення: docx

Розмір: 187кб.

Дата: 21.04.2021

скачати

Пов'язані файли:

Анализ склад «Пиво» версия 1.pptx

Лекція_Друга_світова_війна_1939_1945_рр_.doc

Розширення: docx

Розмір: 187кб.

Дата: 21.04.2021

скачати

Пов'язані файли:

Анализ склад «Пиво» версия 1.pptx

Лекція_Друга_світова_війна_1939_1945_рр_.doc

2. Технологія зварювання середньо вуглецевих сталей

2.1. Характеристика сталей

Середньовуглецеві сталі містять від 0,25 до 0,55% вуглецю. При такому вмісті вуглецю в процесі швидкого охолодження металу шва і біляшовної зони виникають крихкі загартовані ділянки металу, великі внутрішні напруги, які спричинюють виникнення тріщин. Чим більший вміст вуглецю у сталі, тим сильніше вона загартовується при швидкому охолодженні, вища її крихкість і схильність до утворення тріщин.

Стійкість металу шва проти утворення кристалізаційних тріщин досягається зниженням кількості вуглецю в металі шва шляхом застосування електродних стрижнів і присаджувального дроту з пониженим вмістом вуглецю, а також зменшенням частки основного металу в металі шва. Останнє досягається розчищанням кромок і зварюванням на режимах, які забезпечують мінімальне проплавлення основного металу. Цьому сприяють електроди з великим коефіцієнтом наплавлення.

Для одержання пластичного металу шва і бляшовної зони виконують попередній та супровідний підігрів, а також повільне охолодження зварного шва. Температура підігріву має бути тим вищою, чим більший вміст вуглецю в сталях і знаходитись в інтервалі 100-450°С. Попередній підігрів невеликих конструкцій проводять у печах (електричних, газових). Якщо конструкція масивна, то температуру підігріву підвищують із урахуванням деякого її охолодження в процесі транспортування і встановлення. У таких випадках використовують підігрів газовим пальником і паяльною лампою. Температуру підігріву визначають за допомогою термоолівців і термофарб (див. підрозділ 7.1).

Для забезпечення надійної роботи зварної конструкції після зварювання рекомендується виконувати відпал і високий відпуск. Для цього необхідно відразу ж після зварювання помістити конструкцію у відпалювальну піч, нагріту до температури 675-700°С і після витримування повільно охолодити разом з піччю до 150-100°С з подальшим охолодженням на повітрі.

Зварювання середньовуглецевих сталей при температурі навколишнього середовища нижче 5°С не рекомендується, особливо при вмісті вуглецю більше 0,4% через можливість виникнення крихкості й тріщин.

Для підвищення пластичності металу шва та стійкості проти виникнення тріщин необхідно знижувати глибину проплавлення (діаметр електрода і струм), використовувати електроди типів 342А, 346А, 350А. Кращі результати дає застосування електродів із фтористокальцієвим покриттям марок УОНИ-13/45 і УОНИ-13/55, які забезпечують достатню міцність і високу стійкість металу шва проти утворення кристалізаційних тріщин.

Для уникнення труднощів, які виникають при зварюванні середньовуглецевих сталей, крім підігріву, використовують модифікування металу шва і дводугове зварювання в окремі ванни. При зварюванні необхідно уникати накладання широких валиків, зварювати короткою дугою, поперечні рухи змінити поздовжніми, кратери обов'язково заварювати або виводити на технологічні пластини (в кратерах можливе утворення тріщин).

2.2. Зварюваність сталей

Зварюваність сталей залежить від їх хімічного складу. Найбільший вплив мають вуглець і шкідливі домішки (сірка та фосфор), при збільшенні вмісту яких зварюваність погіршується. Для зварювання виробів в основному використовують конструкційні низьковуглецеві, низько- й середньолеговані сталі. Рідше зварюють високовуглецеві сталі. Основними труднощами, які виникають при зварюванні сталей є:

– схильність до утворення гартованих структур (у сталях із вмістом вуглецю понад 0,22%);

– схильність до утворення гарячих (вміст сірки) і холодних (вміст фосфору) тріщин;

– забезпечення достатньої міцності з'єднання.

На зварюваність сталі також впливають хімічний склад електродів, режими зварювання, температура навколишнього середовища, товщина сталі, закріплення елементів конструкцій, техніка виконання зварювання тощо.

Враховуючи труднощі зварювання, сталі за зварюваністю поділяють на чотири групи:

1. Добре зварювані сталі — це низьковулецеві та низьколеговані сталі, які не гартуються та зварюються без обмежень, незалежно від товщини металу, конфігурації швів і жорсткості конструкції в широкому інтервалі режимів зварювання. Для низьколегованих сталей з вмістом вуглецю більше 0,16%, товщині понад 25 мм і жорсткій конструкції необхідний попередній підігрів до 100-150°С;

2. Задовільно зварювані сталі — це вуглецеві сталі з вмістом вуглецю від 0,22% до 0,30% і низьколеговані сталі з вмістом вуглецю від 0,14% до 0,22%. Такі сталі зварюються при температурі довкілля не нижче + 5°С і товщині металу не більше 20 мм. Вироби з металів більшої товщини і при жорсткій конструкції потребують попереднього підігріву до температури 100-150°С. Задовільно зварювані сталі не схильні до утворення холодних тріщин при правильному виборі режиму зварювання;

3. Обмежено зварювані сталі — це вуглецеві сталі з вмістом вуглецю від 0,3% до 0,4%, низьколеговані й середньовуглецеві з вмістом вуглецю від 0,22% до 0,30%. Такі сталі схильні до утворення гартованих структур і зварюються з попереднім або супровідним підігрівом при температурі 150-350° С, який знижує швидкість охолодження металу шва та утворює відносно м'яку мікроструктуру. При зварюванні виробів складної конфігурації й великої жорсткості необхідний загальний підігрів до температури 200-450°С. Після зварювання обов'язково проводять високий відпуск при температурі 650°С, а для відповідальних виробів рекомендують термообробку;

4. Погано зварювані сталі — це середньолеговані (від 3 до 6% легуючих елементів), середньовуглецеві та високовуглецеві сталі з вмістом вуглецю понад 0,22%. Такі сталі гартуються при зварюванні і тому виконують попередній та супровідний підігрів до температури 200-500°С із наступною термообробкою за режимами для даної марки сталі.

2.3. Підготовка та складання деталей до зварювання

Підготовка деталей до зварювання полягає в очищанні, випрямлянні, розмічанні, різанні й складанні.

Кромки та прилеглу зону (шириною 20-30 мм з кожного боку) очищують від іржі, фарби, окалини, масла та інших забруднень до металевого блиску щітками, полум'ям, а при відповідальних з'єднаннях використовують травлення, знежирення, піскоструменеву обробку.

Деталі з вм'ятинами, випинами, хвилястістю, жолобленнями та викривленнями обов'язково випрямляють. Листовий, сортовий прокат випрямляють у холодному стані ручним і машинним способом. Сильно деформований метал випрямляють у гарячому стані. Для випрямляння застосовують молотки, преси, правильні машини.

Для перенесення розмірів деталі з креслення на метал використовують розмічання. При цьому користуються інструментами: лінійкою, кутником, циркулем, рисувалкою, шаблонами. В процесі розмічання необхідно враховувати укорочення заготовок при зварюванні. Тому передбачають припуск з розрахунку 1 мм на кожний поперечний стик і 0,1-0,2 мм на 1 м поздовжнього шва.

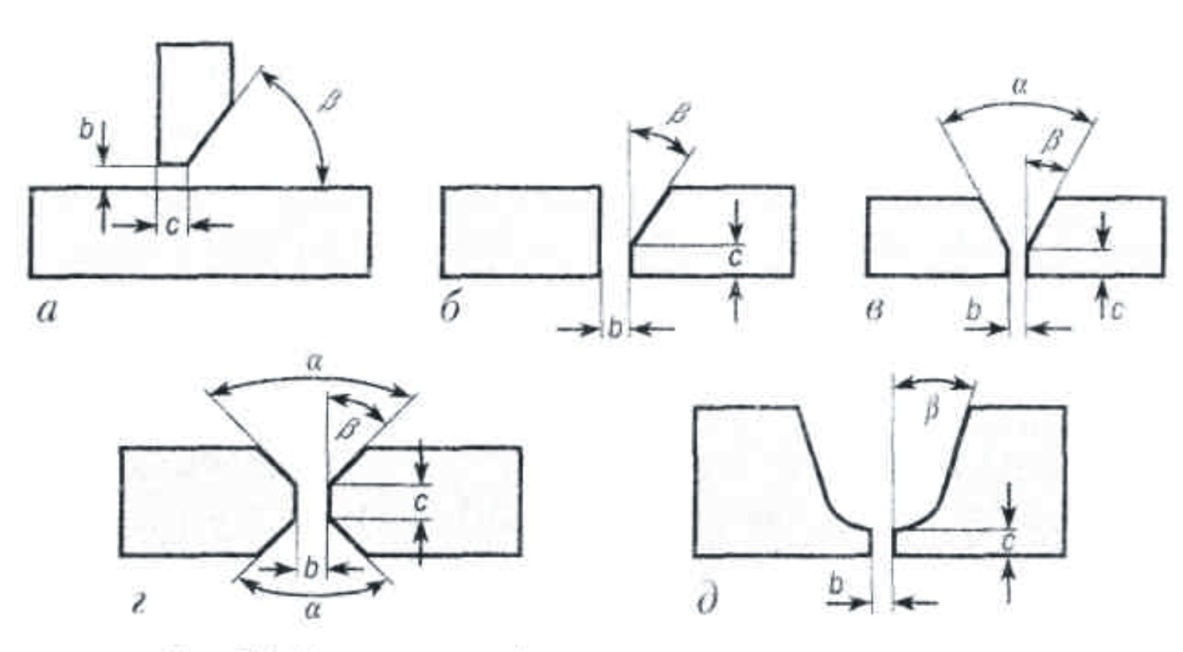

Після розмічання застосовують термічне або механічне різання, при якому заготовкам надають необхідних розмірів. Кромки розчищають вручну напилками, зубилом або механічним способом на фрезерних, стругальних верстатах та ін. Кут розчищання кромок залежить від способу зварювання, хімічного складу й товщини металу. Його величину перевіряють шаблонами. Конструктивні елементи розчищання кромок показані на рис. 2.1.

Під зварювання деталі складають за такими способами:

– повне складання виробу з наступним зварюванням усіх швів;

– почергове під'єднання деталей до вже звареної частини виробу;

– попереднє складання й зварювання виробу з окремих вузлів.

Точність, продуктивність та економічність виготовлення зварних виробів залежить від правильності вибору базових поверхонь (баз) для складання зварних конструкцій. За базові приймають поверхні з найбільшими розмірами; в якості напрямної бази — найдовшу поверхню; опорною базою вважають поверхню будь-яких розмірів у нормальному стані й постійної форми (відсутність рубців, швів, задирок). Для циліндричних деталей вибирають подвійну напрямну базу — призми. При виборі баз необхідно враховувати наявність складальних пристосувань, вид заготовок, жорсткість деталей і точність їх взаємного розташування, зазори в з'єднаннях, зварювальні деформації тощо. Базова деталь визначає розташування вузла у виробі та орієнтує інші деталі й вузли зварної конструкції.

Рис 2.1 Конструктивні елементи різання кромок:

а —розчищання однієї кромки в кутовому з'єднанні; б —розчищання однієї кромки в стиковому з'єднанні; в — V-подібне розчищання кромок в стиковому з'єднанні; г — Х-подібнє розчищання кромок у стиковому з'єднанні; д — U-подібне розчищання кромок у стиковому з'єднанні; α — кут розчищання кромок (60-90°); β— кут скосу кромки (30-50°; b — зазор (1-4 мм); с — притуплення кромок (1-3 мм)

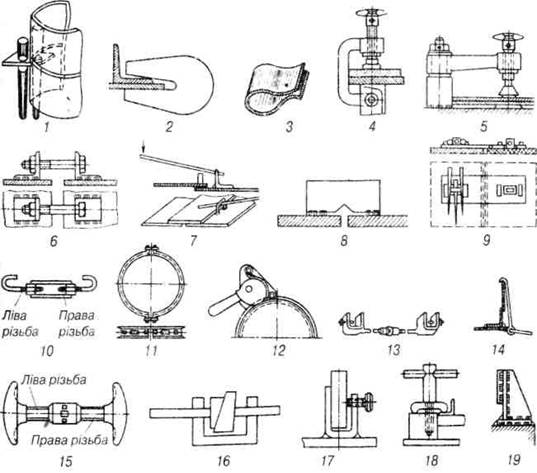

Для складання та зварювання використовують різноманітні пристосування: скоби, упори, затискачі, струбцини, прихвати. хомути тощо (рис. 2.2):

– універсальний клиновий затискач для монтажного складання циліндричних і конічних конструкцій (/);

– ручна клинова скоба для складання листового і профільного металу (2);

– ручна пружинна скоба для складання профільного металу (3);

– гвинтова струбцина для складання деталей різного профілю (4);

– поворотний гвинтовий затискач для складання і кріплення деталей у масовому виробництві (5);

– кутниковий прихват із болтом для складання крупних конструкцій з листового матеріалу (6);

– скоба прихватна з ломом для конструкцій, які складаються внапуск у монтажних умовах (7);

– гребінка на прихватках для складання крупних листових конструкцій (8);

– прихватні шайби з планками і клинами для складання листових конструкцій (9);

– гвинтовий стягувач для складання конструкцій з листового, штабового та профільного металу (10);

– стягувальне кільце для складання циліндрів і трубопроводів великого діаметра (11);

– гнучкий хомут з ексцентриковим затискачем для складання поздовжніх швів циліндричних деталей (12);

– гвинтовий розпірно-стягувальний пристрій для складання листових конструкцій і плоскостінних виробів (13);

– гак із ломом для зближення кромок при монтажному складанні крупних листових конструкцій (14);

– гвинтовий розпір для складання циліндричних деталей (15);

– клиновий розпір для складання деталей машинобудівних конструкцій (16);

– гвинтова упорна скоба для складання деталей обмежених розмірів (17);

– односторонній гвинтовий упор для складання профілів ферм та інших конструкцій (18);

– односторонній упор для складання конструкцій на стаціонарних постах (19)

Рис. 2.2. Складально-зварні пристосування

Складені деталі з'єднують прихватками. Залежність довжини прихваток і відстані між ними від товщини металу й довжини шва вказані в табл. 2.1. Накладання прихваток необхідне для того, щоб положення деталей і зазор між ними були постійними в процесі зварювання. Прихватки повинні проварювати корінь шва, тому що при накладанні основного шва вони можуть повністю не переплавитись.

Таблиця 1.1

Залежність довжини прихваток і відстані між ними від товщини металу та довжини шва

| Товщина металу, мм | ≤5 | ≤5 |

| Довжина шва, мм | ≤150-200 | ≤200 |

| Довжина прихваток, мм | ≤5 | 20-30 |

| Відстань між прихватками, мм | 50-100 | 300-500 |

Висота підсилення прихваток повинна бути невеликою, краще якщо вона буде трохи увігнутою. Прихватки виконують на тих же режимах, що й зварювання.

При зварюванні міді прихватки не бажані, тому що вони викликають тріщини при повторному нагріванні. Тому деталі слід закріплювати в кондукторах або інших пристосуваннях.

Зварювальні прихватки — це короткі шви з поперечним перерізом до 1/3 поперечного перерізу повного шва. Довжина прихваток від 20 до 120 мм залежно від товщини зварюваних деталей і довжини шва. Відстань між прихватами залежно від довжини шва становить 300-1000 мм. Інколи прихватки замінюють суцільним швом невеликого перерізу. Під час зварювання особливу увагу слід приділяти детальному проварюванню ділянок прихватки, щоб уникнути не-провару в цих місцях.

Прихватки перешкоджають переміщенню деталей при нагріванні, що може викликати появу тріщин у прихватках під час охолодження. Чим більша товщина основного металу, тим більша розтягуюча усадка в прихватках і можлива поява тріщин. Тому прихватки застосовують для деталей невеликої товщини (до 6-8 мм). При більшій товщині листів рухливість деталей забезпечують за допомогою гребінок (еластичних прихваток) або складають виріб із гнучкими деталями (решітки, ферми тощо).

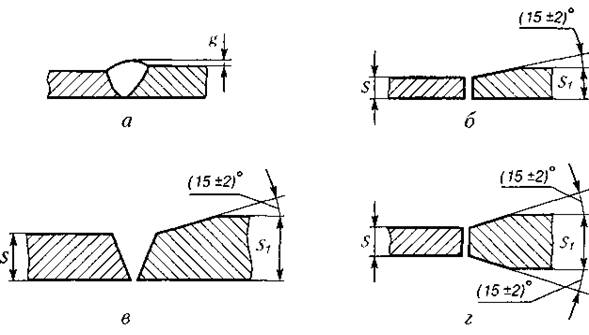

Зварювання стикових з'єднань деталей різної товщини (рис. 2.3) при різниці, що не перевищує вказаних у табл. 2.2 значень, повинне виконуватися так само, як деталей однакової товщини. Конструктивні елементи підготовлених кромок і розміри зварного шва вибирають за більшою товщиною.

Рис.2.3. Підготовка кромок деталей різної товщини

Таблиця 2.2

Допустима різниця між товщиною зварюваних деталей

| Товщина тонкої деталі, мм | Різниця товщин деталей, мм |

| 1-4 | 1 |

| 4-20 | 2 |

| 20-30 | 3 |

| більше 30 | 4 |

Для здійснення плавного переходу від однієї деталі до іншої допускається похиле розташування поверхні шва (рис. 2.3 а).

Якщо різниця в товщині зварюваних деталей більша вказаних в табл. 2.2 значень, то на деталі більшої товщини має бути зроблений скіс однієї або двох кромок до товщини тонкої деталі (рис. 2.3 6, в, г). При цьому конструктивні елементи підготовлених кромок і розміри зварного шва вибирають за меншою товщиною.

Допускається зміщення зварюваних кромок не більше:

0,5 мм — для деталей товщиною до 4 мм;

1,0 мм — для деталей товщиною 4-10 мм;

0,1•S, але не більше 3 мм — для деталей товщиною 10-100 мм;

0,01•S + 2 мм, але не більше 4 мм — для деталей товщиною понад 100 мм.

Катети кутового шва повинні встановлюватися при проектуванні зварного виробу, але не більше 3 мм для деталей товщиною до З мм включно і 1,2 товщини більш тонкої деталі при зварюванні деталей товщиною понад 3 мм.

При використанні електродів із вищим тимчасовим опором розриву, ніж основного металу, катет кутового шва може бути зменшений. Допускається підсилення або послаблення кутового шва до 30% його катета, але не більше 3 мм. При цьому послаблення не повинно призвести до зменшення розрахункового катета.

Допускається використовувати встановлені стандартом ГОСТ 5264-80 основні типи зварних з'єднань, конструктивні елементи й розміри зварних з'єднань при зварюванні у вуглекислому газі електродним дротом діаметром 0,8-1,4 мм (УП).

Підготовка зварюваних кромок потребує багато часу та витрат. Для якісного, надійного й швидкого розчищання кромок застосовують спеціальні кромкорізи (TKF 700, TKF 1500, TKF 104, TKF 1500 PLUS) німецького виробництва з електро- і пневмоприводом. Цей ручний інструмент із довбальним різцем сколює стружку з заготовок різних металів. Широко застосовують переносні електричні кромкосколюючі машини СНР-6, СНР-12 російського виробництва, обробка якими виконується шляхом сколювання кромки спеціальною фрезою.

Для захисту основного металу і зварювального обладнання від налипання бризків застосовують нові препарати ANTIPERL, АРК/МРС (Німеччина). їх поставляють в аерозольних балонах і наносять на поверхню за допомогою аерозольного розпилювання. Щоб уникнути прилипання бризків, зварюваний метал покривають на відстані 100 мм з двох сторін шва захисним шаром типу MB (30-40% крейда, 60-70% вода), МЖС (30% крейда, 70% рідке скло) або ЦЖС (20-35% циркон, 65-80% рідке скло).

Для вимірювання температури поверхонь при дуговому, газовому та зварюванні інших видів використовують температурні індикатори (олівці) й термофарби. Вони забезпечують точне вимірювання температури від 38°С до 1204°С. Існує 88 типів індикаторів. Це воскові стрижні, що змінюють зовнішній вигляд або стан при досягненні певної критичної температури. Для вимірювання температури металу на його поверхню термоолівцем наносять штрихи-мітки. Значення температури встановлюють за зміною кольору нанесених штрихів. Одним олівцем можна нанести близько 2000 штрихів-міток.