1.1 Опис виробу

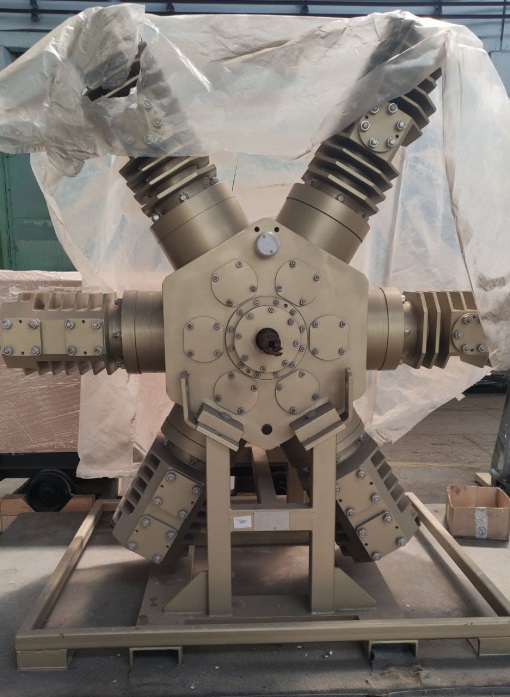

1.1 Опис виробуУстановка компресорна 6ВЖ-9 (див рис. 1.1) - це повітряна, поршнева, стаціонарна компресорна установка, яка призначена для одержання стисненого повітря з надлишковим тиском 22.56 МПа (230 кгс/см), використовуваного для постачання стисненим повітря різних пневмосистем.

Компресорна установка призначена для експлуатації при висоті над рівнем моря не більше 1000 м.

Рисунок 1.1 - Агрегат компресорний поршневий 6ВЖ-9

Установка являє собою стаціонарну компресорну установку загального призначення, де в якості машини для стиснення повітря застосований поршневий компресор. В якості приводу компресора використовується асинхронний 3-х фазний електродвигун. Для відділення олії повітря застосований масловіддільник, а для охолодження масла і стисненого повітря застосовується блок охолодження масла. Усі складові частини установки змонтовані на загальній рамі. Для зниження шуму, створювального компресором, на раму встановлений контейнер з шумопоглинаючим матеріалом.

Технічні характеристики установки компресорної 6ВЖ-9 наведені в таблиці 1.1

Таблиця 1.1

| Технічна характеристика | Значення технічної характеристики |

| 1 | 2 |

| Тип компресорної установки | Поршневий W-подібний 3-рядний 5-ти ступінчатий |

| Об̕ємна продуктивність, наведена до початкових умов, м3/с | 0.038-0.0019 (2.320=0.115) |

| Тиск початковий номінальний МПа | 0.101 (1.033) атмосферний |

| Температура повітря початкова К (°С) | 333 (60) |

| Частота обертання колінчатого вала об/хв. | 12.25 (775) |

| Кінцева температура на виході (після охолоджувача) °С | 60 |

| Система мастила: поршневих пальців, корінних підшипників, сальників і циліндра 1 ступеня шатунної шийки колінчастого валу і тонкостінних вкладишів нижніх головок шатунів циліндрів 2...6 ступенів | Розбризування під тиском від шестерневого насосу |

| Частота обертання колінчастого вала установки об/хв | 980 10 |

| Потужність, споживана установкою при нормальній продуктивності і тиску з урахуванням приводу вентилятора, кВт | 48 |

| Точка роси повітря на виході з установки, сдроселірованого до атмосферного тиску С | 90 |

Продовження до таблиці 1.1

| 1 | 2 |

| Охолодження установки | Повітряне |

| Режим роботи установки | постійний |

| Габаритні розміри установки компресорної, мм: - довжина - ширина - висота | 2000 2020 1800 |

| Маса | 2300 |

В якості приводу компресора використовується двигун 4АМ250М8 УХЛ2 ТУ 16.526.693-86, N=45 кВт n=750 об/хв, 380/220В. Для охолодження стисненого повітря використовується блок охолоджувальний, який складається з теплообмінників пластично-ребристого типу на 1,2 ступенях стиснення та трубчатого типу на 3...6 ступенях, а також двома вентиляторами осьового типу. Рух обертання від двигуна до колінчатого валу компресора передається через втулково-пальцеву муфту, далі з валу

рух передається через втулково-пальцеву муфту, далі з валу рух передається на поршні перетворюючи рух обертання на зворотно-поступальний рух. Завдяки такому русі, коли поршень опускається вниз, через вхідний штуцер подається повітря, потім, достигаючи крайнього верхнього положення поршень стискає повітря і воно виходить з циліндру через вхідний штуцер. Усі рухомі елементи установки повинні мати захисні установки, пофарбовані по ГОСТ 12.4.030-81. Компресорна установка та

електрообладнання при монтажі повинні бути заземлені відповідно до ГОСТ 12.1.030-81. Зовнішні поверхні установки, які мають температуру вище 45 С в зонах обслуговування і технологічних проходів, повинні бути огороджені. Температура огороджувальних конструкцій не повинна перевищувати 45 С.

Одним з основних вузлів компресора являється "Циліндр 6 ступеня" основне призначення якого полягає у стисненні повітря за допомогою зворотно-поступального руху поршня. Призначений для створення

тиску в камері 110 кгс/см. Циліндр складається з штуцера, прокладка, циліндр 6 ступеня, гільза шпильки. У корпус циліндра впресовується гільза

та фіксується фланцями. У верхній торець вкручуються 6 шпильок М20. У отвір відводу надлишкового повітря вставляється ущільнююча прокладка та вгвинчується штуцер.

1.2 Опис деталі

Задана для проектування деталь Циліндр VI ступеня являє собою тіло обертання з відношенням l/d=303/155=1,95

Деталь виготовлена з конструкційно-вуглецевої якісної сталі ГОСТ1050-88 Маса деталі складає 18,3 кг

Креслення виконано на форматі А2 в масштабі 1:2

Існують якісні та кількісні методи оцінки технологічності конструкції.

Якісний метод оцінки деталі:

Матеріал деталі (наявність замінників, вартість, оброблюваність, можливі способи одержання заготовок ).

Базування та закріплення деталі під час обробки (можливість використання стандартних пристосувань без додаткових приладів для вивірки положення та незмінність положення після закріплення ).

Простановка розмірів (має бути такою, щоб вимірювання виконувалось стандартним інструментом, без перерахунку розміру ).

Наявність жорстких вимог допусків форми та розташування.

Нетехнологічні конструктивні елементи:

- складність контуру деталі (перевід обробки на ЧПУ );

- глухі, малого діаметру отвори та розташовані під кутом отвори;

- різноманітність розмірів різьбових отворів;

- перепади діаметрів в обидві сторони;

- різні розміри фасок, канавок на одній деталі.

Можливі способи одержання заготівок.

До кількісних відносяться:

Коефіцієнт точності обробки

Коефіцієнт шорхності поверхні

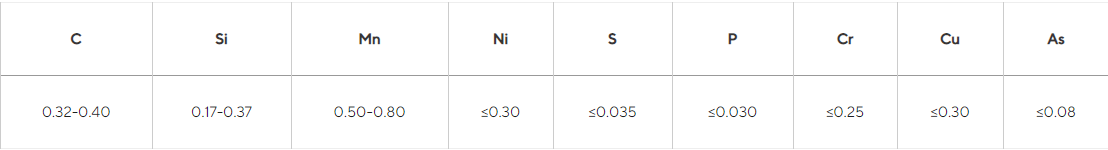

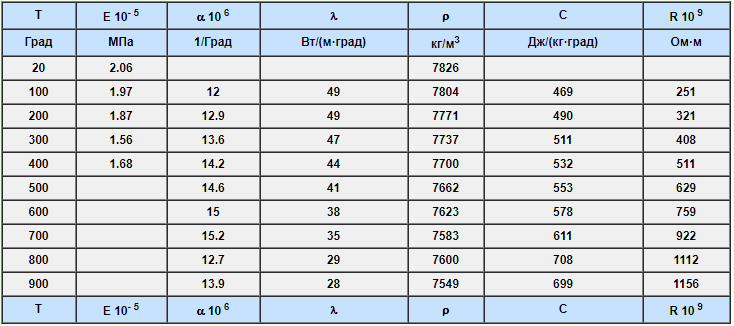

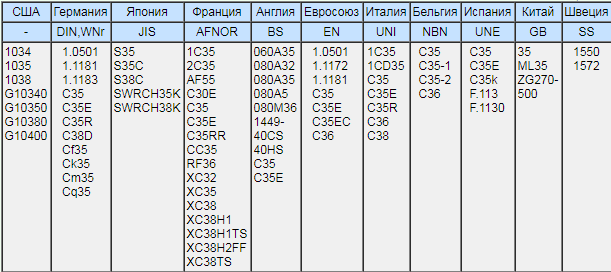

Таблиця 1.2 Хімічний склад Сталь 38Х2МЮА

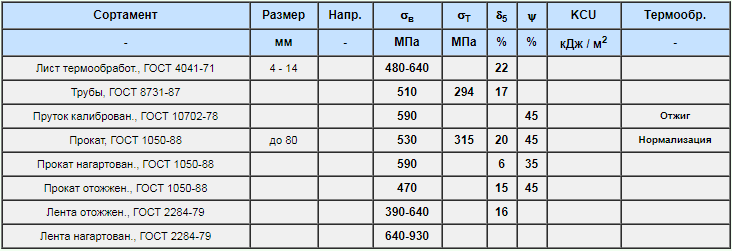

Таблиця 1.3 Механічні властивості

Таблиця 1.4 Фізичні властивості

Таблиця 1.5 Замінники

Базування та закріплення деталі на операціях тех. процесу закріплення деталі можливе без застосування спец. елементів тех. оснащення, що робить її технологічною: закріпити трьох кулачковий патрон.

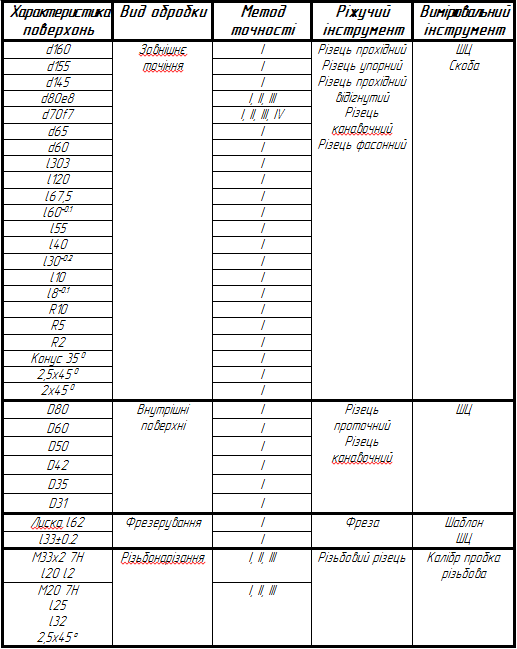

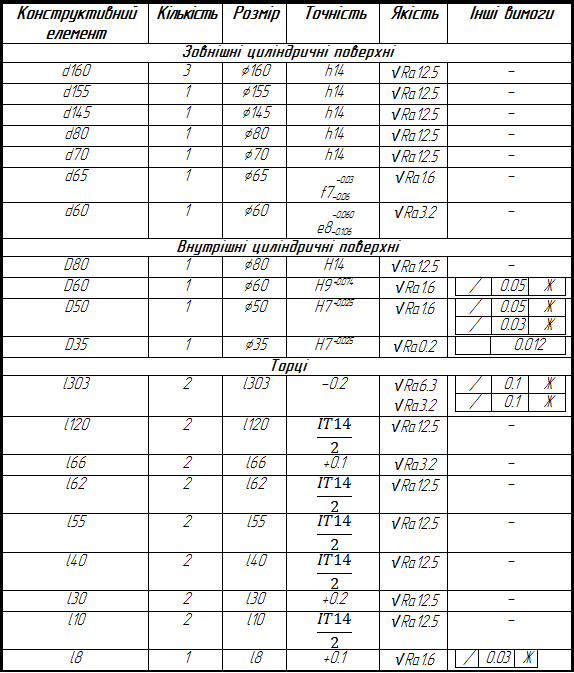

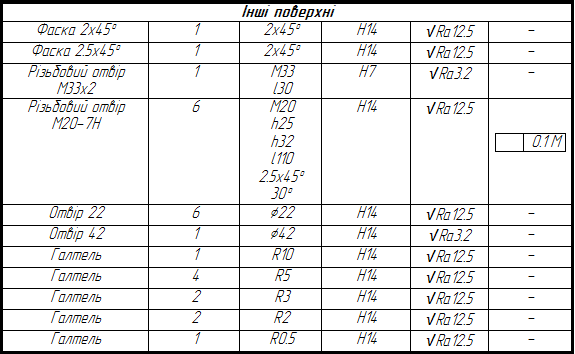

Таблиця 1.6 Простановка розмірів

Таблиця 1. 7 Конструктивні елементи

Розшифровка з ілюстрацією допусків форм та розташування поверхонь заданої деталі

- допуск радіального биття 35 відносно бази Ж (70 f7) становить 0.03 мм

- допуск радіального биття 35 відносно бази Ж (70 f7) становить 0.03 мм- допуск циліндричності 35 відносно бази Ж (70 f7) становить 0.012 мм

Нетехнологічні конструктивні елементи: Наявність галтелі, глухих отворів, канавок потребує верстатів з ЧПУ або зі спеціальними налаштуваннями універсального станка

Можливі способи одержання заготівок: Прокат

Коефіцієнт точності обробки

К=1-(

)>0,8 (1.1)

)>0,8 (1.1)Де Аср – це сума всіх квалітетів поділена на їх кількість

Аср=

=13.17

=13.17 К=1-(

)=0,92

)=0,92  0,8

0,8Оскільки коефіцієнт точності вийшов більше, ніж 0,8, це означає що за даним критерієм деталь технологічна.

Коефіцієнт шорхності поверхні

К=

< 0,32 (1.2)

< 0,32 (1.2)Де Бср– це сума всіх шорхностей розділена на їх кількість

Бср=

= 10.15

= 10.15К=

= 0,098

= 0,098  0,32

0,32 Оскільки коефіцієнт шорсткості вийшов менше ніж 0,32, це означає що за даним критерієм деталь технологічна

З аналізу деталі на технологічність можна зробити висновок що деталь є технологічною

1.3 Характеристика типу виробництва

Тип виробництва і відповідна йому форма організації робіт, визначає характер технологічного процесу і його побудову. Виходячи з річної програми випуску N=10000 штук і маси деталі до 20 кг визначається середньо-серійним типом виробництва в якому деталь виготовляється по середньо-серійне виробництво характеризується обмеженою номенклатурою виробів, які виготовляються, або ремонтуються, що періодично повторюються партіями і порівняно великим об'ємом випуску являється основним типом сучасного машинобудівного виробництва. Підприємствами цього типу випускається сьогодні 75-80% всієї продукції машинобудування України. По технологічним і виробничим характеристикам середньо-серійне виробництво посідає проміжне місце між одиничним і масовим виробництвами. В середньо-серійному типі виробництва використовується універсальні і спеціалізовані, частково спеціальні верстати, які розміщуються в послідовності технологічного процесу для одної або кількох деталей, що вимагають однакового порядку обробки, в тій же послідовності здійснюється рух деталей. Виробництво проходить партіями, причому деталі кожної партії можуть мати деяку відмінність між собою в розмірах або конструкції, які допускають обробку на одному і тому ж обладнанні. Виробничий процес ведеться таким чином, що після виконання обробки заготовок на одній операції здійснюється обробка цієї ж партії на наступній операції. Середня кваліфікація робочих при середньо-серійному типі виробництва вища, ніж у масовому виробництві, але нижче ніж в одиничному. Поряд з робочими високої кваліфікації, які працюють на складних універсальних верстатах, і наладчиками використовуються робочі-оператори невисокої кваліфікації, які працюють на налаштованих верстатах. Технологічна документація і технічне нормування докладно розроблюється для найбільш складних і відповідальних заготовок при одночасному застосуванні спрощеної документації та дослідно-статистичного нормування найпростіших заготовок.

1.4 Вибір і технічне обґрунтування методу виготовлення заготовки

Для деталі "Циліндр VI ступеня" виготовленої зі сталі 35 ГОСТ1050-88 виготовленої в умовах найбільш доцільним методом одержання буде штамповка на пресах

Для визначення припусків табличним способом проводяться наступні розрахунки по [7]:

Клас точності поковки - Т4 (с.28, таблиця 19, додаток 1).

Група сталі - М2 (с.8, таблиця 1).

Коефіцієнт для визначення орієнтованої маси поковки - К=1.3 (с.31, таблиця 20, додаток 3).

Орієнтовна (розрахункова) маса поковки визначається за формулою:

mп = mд*Кр (1.3) mп = 18.73*1.4=25.62 кг

Визначаємо довжину заготовки за формулою:

h = lmax*1.05 (1.4) де lmax - максимальна довжина деталі

h=303*1.05=318.15 мм

Визначаємо діаметр заготовки за формулою:

d=dmax*1.05 (1.5) де dmax - максимальний діаметр деталі

d=160*1.05=168 мм

Визначаємо об'єм заготовки за формулою:

V= R2*h (1.6) V=3.14*842*318,15=0.007 м3

Фактична маса заготовки визначається за формулою:

mФ=p*V (1.7) де р - щільність сталі =7826 кг/м3

mф=7826*0.007=54,7 кг

Розрахуємо відношення m до m щоб дізнатися ступінь складності:

=

= =0.46

=0.46Виходячи з розрахунків можна визначити ступінь складності - С2 (с.30, додаток 2)

Вихідний індекс - 13 (с.9, таблиця 2).

Конфігурація поверхні роз'єму штампу - П(плоска) (с.8, таблиця 1) Знаючи вихідний індекс, розміри поверхонь і параметри шорсткості Ra, якої необхідно досягнути після механічної обробки, визначаються основні припуски на механічну обробку (с.12, таблиця 3), допуски та допустимі відхилення лінійних розмірів (с.17, таблиця 8) і допустимі припуски (с.20, таблиця 9,10,11,12,13).

Основні припуски на розміри:

1.9 - діаметр 160, на шорхність поверхні Ra 12.5

1.7 - діаметр 155, та шорхнысть поверхны Ra 12.5

1.8 - діаметр 80, та шорхність поверхні Ra 1.6

1.8 - діаметр 70, та шорхність поверхні Ra 1.6

1.5 - діаметр 60, та шорхність поверхні Ra 12.5

2.0 - довжина 303, та шорхність поверхні Ra 12.5

1.4 - довжина 30, та шорхність поверхні Ra 12.5

1.4 - довжина 10, та шорхність поверхні Ra 12.5

Додаткові припуски, враховуючі:

- зміщення по поверхні роз'єму штампа - 0.5 мм (с.14, таблиця 4)

- зігнутість, відхилень від площинності і прямолінійності - 0.6 мм (с. 14, таблиця 5)

Розміри поковки, мм:

діаметр 160+(1.9+0.5+0.6)*2=166.0 мм, приймаємо 166 мм

діаметр 155+(1.7+0.5+0.6)*2=160.6 мм, приймаємо 161 мм

діаметр 80+(1.8+0.5+0.6)*2=85.8 мм, приймаємо 86 мм

діаметр 70+(1.8+0.5+0.6)*2=75.8 мм, приймаємо 76 мм

діаметр 60+(1.5+0.5+0.6)*2=65.2 мм, приймаємо 65 мм

довжина 303+(2.0+0.5+0.6)+2=308.1 мм, приймаємо 308 мм

довжина 30+(1.4+0.5+0.6)+2=34.5 мм, приймаємо 35 мм

довжина 10+(1.4+0.5+0.6)+2=14.5 мм, приймаємо 15 мм

Допустима висота торцевої задирки - 5.0 мм (с.22 таблиця 11)

Допустиме відхилення по відігнутості - 1.2 мм (с.23 таблиця 13)

Результати розрахунків припусків и допусків з граничними відхиленнями розмірів показані втаблиці 7.

Коефіцієнт використання заготовки визначається за формулою: Кз=

(1.8)

(1.8)Кз=

=0.73

=0.73Коефіцієнт використання матеріалу визначається за формулою (для штамповок на ГКМ mопз=10%*mз=10%*25.62=2.562 кг)

КИ.М.=

=0.66 (1.9)

=0.66 (1.9)Таблиця 1.8 –зведена таблиця для визначення розмірів заготовки в міліметрах.

| Розмір деталі | Основний припуск на сторону | Додатковий припуск на сторону | Розрахунковий розмір заготовки | Допуск та граничні відхилення | Прийнятий розмір заготовки |

| 160 | 1.9 | 0.5; 0.6 | 166.0 |  | 166 |

| 155 | 1.7 | 0.5; 0.6 | 160.6 |  | 161 |

| 80 | 1.8 | 0.5; 0.6 | 85.8 |  | 86 |

| 70 | 1.8 | 0.5; 0.6 | 75.8 |  | 76 |

| 60 | 1.5 | 0.5; 0.6 | 65.2 |  | 65 |

| 303 | 2.0 | 0.5; 0.6 | 308.1 |  | 308 |

| 30 | 1.4 | 0.5; 0.6 | 34.5 |  | 35 |

| 10 | 1.4 | 0.5; 0.6 | 14.5 |  | 15 |

1 2 3 4 5 6 7