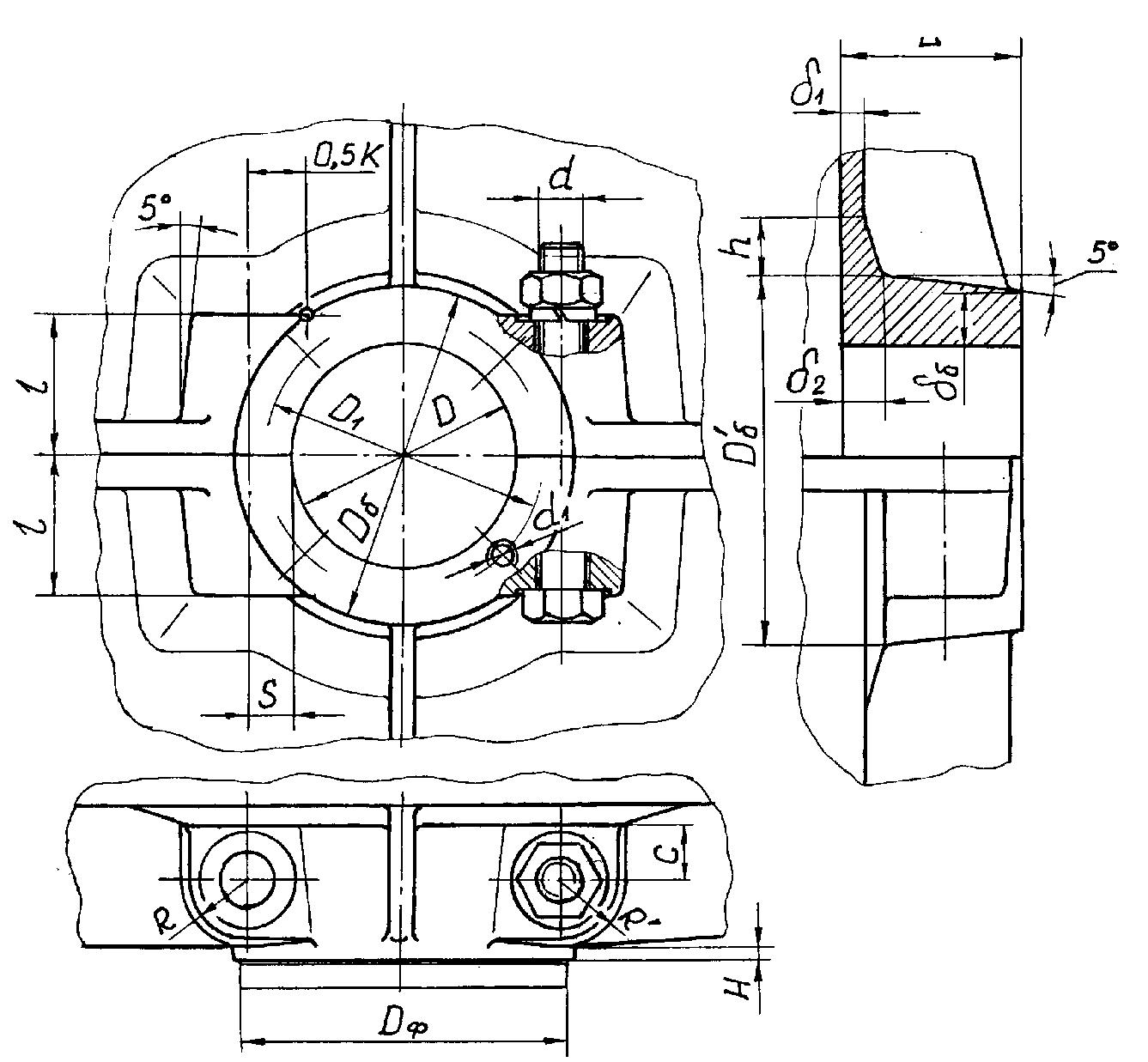

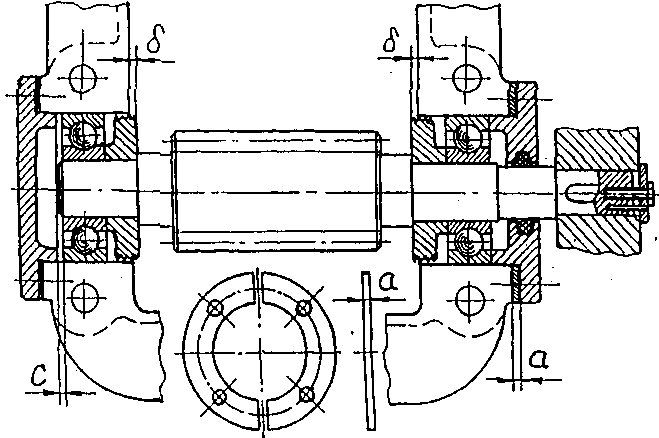

Рисунок 9.6 – Схема розмірів елементів підшипникових гнізд

Ведучий вал

Діаметр бобишок

Dб= D2+(4...5) мм, (9.18)

де DФ — діаметр фланця кришки під підшипника

Dб= 98 + (4...5) = 102...103 мм , прийнято Dб = 102 мм.

Діаметр бобишки при основі

Dб= Dб + 5 мм = 98 + 5 = 103 мм, (9.19)

Відстань до осей болтів

S = d = 12 мм. (9.20)

Примітка. При чотирьох болтах d1

Радіуси приливів

R = C = 0,5·K = 0,5·33 = 16,5 мм.

9.11 Розміри фланців фундаментних болтів (рис. 9.6)

Товщина фланця

gф= 2,35·δ = 2,35·8 = 18,8 мм. (9.21)

gф’= 1,5·δ = 1,5·8 = 12 мм.

Ширина фланця

КФ = 2,7dФ = 2,7·16 = 43,2 мм, (9.22)

С = 0,5 КФ = 0,5·44 = 22,0 мм.

Рисунок 9.7 – Схема розмірів фундаментного фланцю

Розміри перехідних ділянок

gф/δ = 18,8/8 = 2,35 > 2

δ2 = 1,5·δ = 1,5·8 = 12 мм

h ≥ 4(δ2 – δ) = 4·(12 – 8) = 16 мм (9.23)

Ширина опорної поверхні фланця

m= КФ+1,4 δ2= 54+ 1,4 · 12 = 70,8 мм (9.24)

прийнято m = 70 мм.

9.12 Інші елементи корпусних деталей

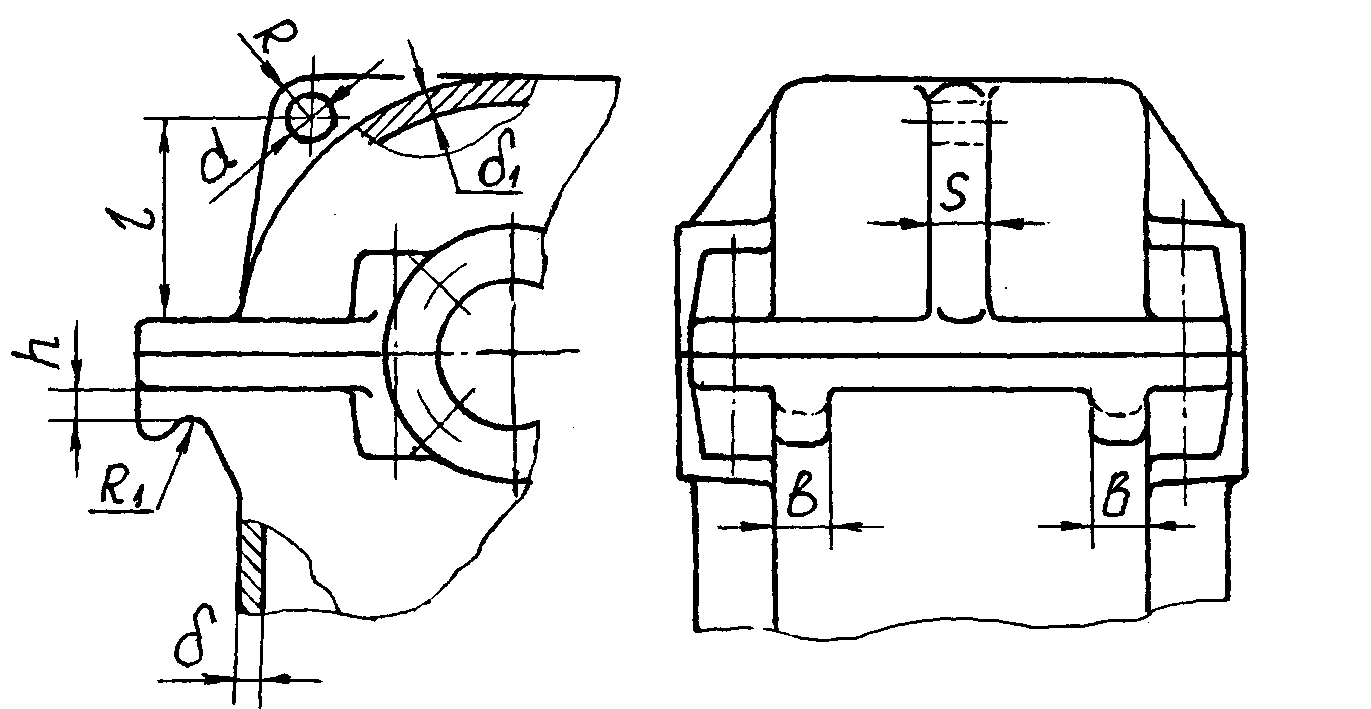

9.12.1 Провушини на кришці

Товщина

S = (2…3)δ1 = (2...3) · 8 = 16...24 мм. (9.25)

прийнято S = 20 мм.

Діаметр отворів

d = (3…4) δ1 = (3…4) · 8 = 24…32 мм. (9.26)

прийнято d = 30 мм.

Радіус округлення R = d = 30 мм. (9.27)

Рисунок 9.8 – Схема розмірів елементів корпусних деталей

9.12.2 Крюки на основі корпуса

Радіус викружки

R1 = (1,5…2)δ = (1,5…2)·8 = 12...16 мм, (9.28)

прийнято R1= 15 мм

Товщина

bK= (2…3) δ = (2...3)·8 = 16..18 мм. (9.29)

прийнято bK= 20 мм.

9.12.3 Розміри оглядового люка і кришки

Розміри елементів кришки редуктора.

Розміри люків, кришок і ручки-віддушини наведені [1,рис.9.2.2,с.232]

| А | В | А1 | В1 | С | С1 | С2 | Д |

| 140 | 90 | 180 | 130 | 160 | 35 | 90 | 110 |

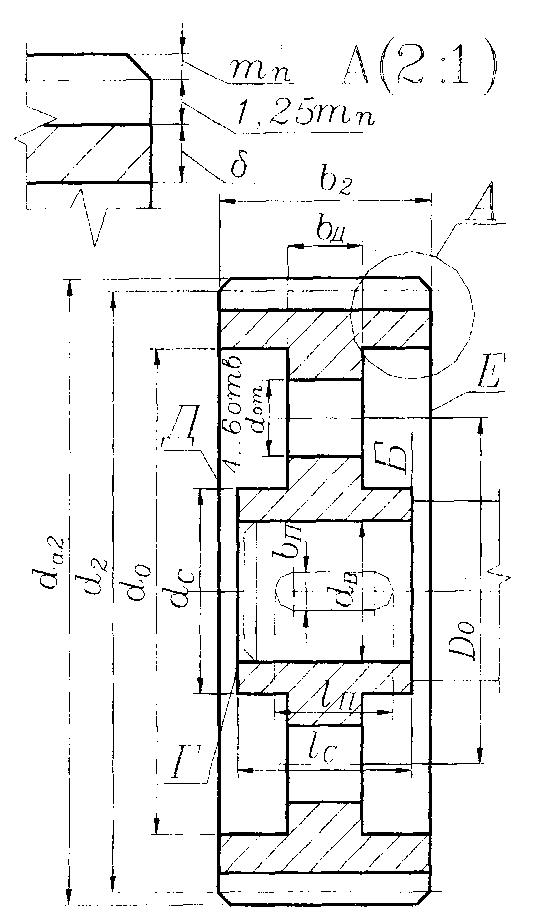

10 КОНСТРУЮВАННЯ ДЕТАЛЕЙ ПЕРЕДАЧІ

10.1 Проектування колеса прямозубої циліндричної зубчатої передачі

Схема розмірів показана на рисунок 9.1.

Довжина ступиці

мм, (10.1)

мм, (10.1)прийнято по ширині зубцевого колеса

= 55 мм.

= 55 мм.Діаметр ступиці

мм, (10.2)

мм, (10.2)прийнято

= 85 мм.

= 85 мм.Ширина пояска

δ = (2,5…4)mп + 2 = (2,5…4)·2,0 + 2 = 7,0…10,0 мм, (10.3)

прийнято δ = 10 мм.

Діаметр виточки

мм, (10.4)

мм, (10.4)прийнято

= 308 мм.

= 308 мм.При співвідношенні:

,

,формується диск між ступицею та вінцем, товщина якого

мм, (10.5)

мм, (10.5) мм,

мм, прийнято

= 15 мм.

= 15 мм.Діаметр кола отворів:

Dо = 0,5(dо+ dс) = 0,5(308 + 85) = 196,5 мм.

прийнято Dо = 190 мм

Діаметр отворів:

dот = (0,25…0,3)(dо– dс) =

= (0,25…0,3)(308 – 85) =

= 55,75…66,9 мм, прийнято dот = 60 мм.

Рисунок 10.1

11 Складання редуктора

Деталі, які поступають для складання, повинні відповідати робочим кресленням і технічним вимогам на їх виготовлення. Внутрішні поверхні основи корпусу та кришки повинні бути пофарбовані червоною маслостійкою фарбою. Складання редуктора проводиться згідно із складальним кресленням і технологією складання. Складання здійснюється у такій послідовності.

11.1. Ведучий вал-шестерня

В шпонковий паз вставляють шпонку, на вал насаджують шестерню(при

умові виготовлення окремо вала від шестерні), захисні кільця і вставляють в

корпус. Запресовують підшипник, який попередньо нагрівають в мастилі до температури 800...1000 С. Насаджують дистанційну втулку і запресовують другий підшипник, який також попередньо нагрівають в мастилі.

11.2 Ведений вал

В шпонковий паз вставляють шпонку і напресовують тихохідне колесо до упора в бурт вала. Насаджують дистанційну втулку та захисні кільця, запресо-вують підшипники, які попередньо нагрівають у мастилі.

11.3 Регулювання підшипників

Регулювання підшипників здійснюється комплектами (набором)

прокладок, які установлюються між фланцем кришки підшипника і фланцем корпуса. За допомогою прокладок також компенсуються неточності лінійних розмірів спряжених деталей, які виникають при їх виготовленні. Прокладки штампуються із сталевої стрічки (Сталь 08кп. ГОСТ 1050-88) товщиною 0,1;0,2;0,4; і 0,8мм. Осьовий зазор С в підшипниках компенсує температурні деформації. Цей зазор незначний (С=0,2...0,5мм.), а тому його на складальному кресленні не показують.

11.3.1. Ведучий вал

Складений вал установлюється на спеціальному пристрої. Між фланцями кришки підшипника і стаканом другого підшипника підбирається комплект прокладок такої товщини, щоб між торцями центрувального пояска кришки і зовнішнього кільця підшипника забезпечити сумарний зазор (для двох підшипників) С = 0,5...0,6 мм

Кришка підшипника разом із комплектом прокладок притягується до

фланця корпуса короткими болтами. На фланці корпуса необхідно

передбачити (при конструюванні) два різьбових отвори, які зміщені по відношенню до наскрізних отворів.

Рисунок 11.1

Примітка: Якщо кришка підшипника і фланець корпуса кріпляться шістьма

болтами, то на фланці стакана передбачається упорний бортик. Стакан ставиться у гніздо та фіксується стяжними болтами..

11.3.2 Ведений вал

Вал виставляється в осьовому положенні так, щоб торці захисних кілець виступали за торці стінок основи корпусу на однакові відстані

.

.Вал фіксується на обох опорах спеціальними притискачами. Наскрізна кришка (консольна опора) притискується впритул до зовнішнього кільця підшипника після вимірювання зазору між фланцем кришки і торцем основи корпуса, встановлюють прокладку у вигляді двох півкілець, які шліфують по розміру а і встановлюють з двох сторін під фланець кришки таким чином, щоб отвори півкілець співпали з різьбовими отворами основи корпусу. Кришка разом з півкільцями притягується болтами до основи корпусу. Зі сторони другого закритого внутрішнього підшипника, між фланцем і основою корпусу встановлюють зазор між торцями зовнішнього кільця підшипника С=0,4…0,6мм. Кришку разом з прокладками притягують болтами до основи корпусу.

Рисунок 11.2

11.4 Завершальне складання

11.4.1 Ведучий вал

Вал виймається з основи корпусу, знімається наскрізна кришка, в кільцеву проточку якої вставляється просочене в гарячому мастилі повстяне кільце (сальник) кришка насаджується на вал. В шпонковий паз вставляється шпонка і запресовується ведений шків або ведена зірочка до упора в буртик вала. В отвір вала запресовується циліндричний штифт і закріплюється болтом кінцева шайба. Вал встановлюється в гнізда основи корпусу.

11.4.2 Ведений вал

Вал виймається з основи корпусу, знімається наскрізна кришка підшипника, в кільцеву проточку якої вставляється просочене в гарячому мастилі повстяне кільце (сальник). Кришка насаджується на вал. В шпонковий паз вставляється шпонка і запресовується шестерня відкритої зубчатої передачі до упора в буртик вала; в отвір вала запресовується циліндричний штифт і закріплюється болтом кінцева шайба. Вал встановлюється в гнізда основи корпуса.

11.4.3 Інші складальні операції

Стикові поверхні фланців основи корпусу і кришки покривають герметиком. Кришку встановлюють на основу корпуса, запресовують конічні штифти і стягують болтами.

Перевіряють відсутність заклинювання підшипників ручним прокручуванням ведучого вала редуктора. Загвинчують прес-маслянки, масло зливну пробку з прокладкою і жезловий масло покажчик. Заливають мастило

И-70А ГОСТ 20799-75 в об’ємі 1,84 літра.

Перелік посилань

1 Курмаз Л. В. Конструирование узлов и деталей машин.: Справочное учебно- методическое пособие/ – М.:Высшая школа, 2007.- 455 с.

2 Проектування приводів. : навчальний посыбник / І. М. Пастух, ,- Хмельницький : ХНУ, 2013.-243 с.

3 Кузьмин А. В. и др. Расчеты деталей машин: Справочное пособие.

-3-е изд. , перераб. и доп. –Мн.: Выш. шк., 1986.– 400с.

4 Дунаев П. Ф. Конструирование узлов и деталей машин: Учебное пособие для вузов.- 3-е изд. –М.:Высшая школа, 1978.- 352 с.

1 2 3 4