lp– робоча довжина шпонки, мм; h– висота шпонки, h = 6 мм;

b – ширина шпонки , b = 6 мм; t1– висота частини шпонки, що виступає з вала, мм;  – допустимі напруження на зминання.

– допустимі напруження на зминання.

Умова міцності на зріз

; (7.2)

; (7.2)

де  – допустимі напруження на зріз.

– допустимі напруження на зріз.

7.1 Ведучий вал

На валу-шестерні є одна шпонка на вихідному кінці. По посадочному діаметру dв1 = 20 мм прийнято розмір шпонки ; ширина b = 6 мм, висота

h = 6 мм, висота частини шпонки, що виступає з вала t1 = 2,8мм.

[1, стор.186, табл.7.1.1]

Довжина шпонки за умовою зминання

мм, (7.3)

мм, (7.3)

l = lр + b = 7,7 + 6 = 13,7 мм, .

Довжина шпонки за умовою зрізу

мм, (7.4)

мм, (7.4)

l = lр + b = 5 + 6 = 11 мм,

прийнято за розрахунками більше значення b × h × l = 6 × 6 × 14 мм.

7.2.1 Тихохідний вал редуктора (вихідний кінець)

На валу є дві шпонки: під колесом та на вихідному кінці вала. По посадочному діаметру вихідного кінця вала dВ = 35,0 мм прийнято розмір

шпонки: ширина b = 10 мм, висота h = 8,0 мм, висота частини шпонки, що виступає з вала t1 = 3,3 мм. [1, стор.186, табл.7.1.1]

Довжина шпонки за умовою зминання

мм, (7.5)

мм, (7.5)

l = lр + b = 22,7 + 10 = 32,7 мм,

Довжина шпонки за умовою зрізу

мм, (7.6)

мм, (7.6)

l = lр + b = 10,6 + 10 = 20,6 мм,

прийнято за розрахунками більше значення з урахування довжини ступиці

b × h × l = 10 × 8 × 36 мм. При недостатній довжині ступиці вала встановлюють дві шпонки сумарної довжини .

7.2.2 Розрахунок шпонки під зубцевим колесом

За розрахунками робоча довжина шпонки

lр = l – b =36 – 10 = 26 мм,

Перевірка шпонки на зминання при  = 50,0 мм

= 50,0 мм

8 ЗМАЩЕННЯ РЕДУКТОРА

8.1. Змащення зубчастого зачеплення

При коловій швидкості в зачепленні V < 12 м/с застосовується картерна система змащення .

8.1.1 Проміжний коефіцієнт

(8.1)

(8.1)

де HHV – твердість зубців шестерні по Вікерсу, HHV = 258 ; НВ = 258 – твердість по Брінеллю; σ Н – розрахункове контактне напруження, σН = 360 МПа, V – колова швидкість в зачеплені, V= 1,29 м/с прийнято значення для циліндричного зачеплення

;

;

8.1.2 Розрахункова в’язкість мастила

ν = 30 + 2Kg – 0,005 (8.2)

(8.2)

ν = 30 + 2 · 25,92 – 0,005·25,92 2 = 78,48 мм2/с;

Для змащення зачеплення вибрано мастило Індустріальне И-70А

ГОСТ 20799-88 (В’язкість V = 65…75 мм2/с, при tо=50о)

8.1.3 Верхні та нижні рівні мастила

Максимальна глибина занурення колеса в мастильну ванну не більше 1/3 радіуса колеса. Мінімальна не менше 6m.

мм; (8.3)

мм; (8.3)

мм; (8.4)

мм; (8.4)

8.1.4 Об'єм мастила в редукторі

Внутрішні розміри оболонки

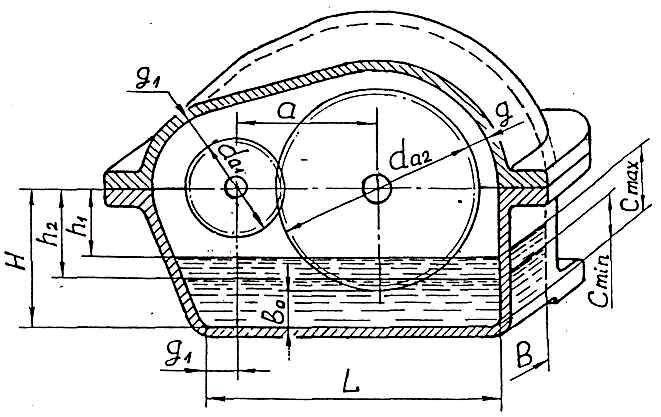

Довжина

LP= 2·a + 2·g = 2·200 + 2·10 = 420 мм. (8.5)

Висота

мм , (8.6)

мм , (8.6)

Ширина

BP= l – BП – 2·С = 88 – 14 – 2·5 = 64 мм . (8.7)

Товщина мастильного шару

мм. (8.8)

мм. (8.8)

мм. (8.9)

мм. (8.9)

Об’єм мастила

; (8.10)

; (8.10)

(8.11)

(8.11)

8.1.5 Питомий об’єм мастила

л/кВт; (8.12)

л/кВт; (8.12)

де Р1—потужність на ведучому валу редуктора

Р1= РІІ= 2, 4 кВт.

Максимальний рівень мастила

л/кВт,

л/кВт,

що достатньо для нормальної роботи системи змащення редуктора.

Мінімальний рівень мастила

л/кВт,

л/кВт,

що не достатньо для нормальної роботи системи змащення редуктора.

Рисунок 8.1– Схема рівнів мастила

8.2 Мастильні пристрої

8.2.1 Контроль рівня мастила

Контроль рівня мастила здійснюється жезловим маслопоказчиком, за допомогою якого контролюється верхній та нижній рівні мастила в редукторі. Конструкція і основні розміри маслопоказчика наведені в[4, c.339, рис.10.79].

8.2.2 Пробка для зливного отвору

В нижній частині корпуса передбачений різьбовий отвір для зливу відпрацьованого мастила, а також для зливу рідини після промивання редуктора. Отвір закривається пробкою з прокладкою. Діаметр отвору d0 > 20мм. Вибрано пробку М20х1,5. Конструкція і основні розміри пробок наведені в [4,c.312,табл.10.8].

нижній частині корпуса передбачений різьбовий отвір для зливу відпрацьованого мастила, а також для зливу рідини після промивання редуктора. Отвір закривається пробкою з прокладкою. Діаметр отвору d0 > 20мм. Вибрано пробку М20х1,5. Конструкція і основні розміри пробок наведені в [4,c.312,табл.10.8].

8.3 Змащення підшипників

8.3.1 Величина критерію

КМ= dП·n1 (8.13)

де dП—внутрішній діаметр підшипника на веденому валу, dП = 45 мм;

Рисунок 7.2 n2 – частота обертання веденого вала, n2= nIІІ= 150,265 хв-1,

КМ = 45 · 150,265 = 6762 мм•хв-1< 300000 мм·хв-1.

Оскільки КМ < 300000 мм•хв-1, то для змащення підшипників застосовується пластичне мастило.

Вибрано мастило Солідол жировий УС-2 ГОСТ 1033-79. Вільний

простір підшипникового вузла заповнюється мастилом

на 0,5 об’єму при складанні редуктора. В процесі експлуатації, періодично (через кожні 3 місяці),поповнюється свіжим мастилом. Для подачі мастила в підшипники застосовуються прес-маслянки. Мастило подається під тиском спеціальним шприцом. Розміри прес-маслянок наведені в [2,табл.Т52,с.58]

8.3.2. Захисні пристрої

При застосуванні пластичного мастила підшипники повинні бути

відділені від внутрішньої частини корпуса. Для цього застосовуються захисні

кільця з проточками. Кільця захищають підшипники від попадання

картерного мастила і таким чином запобігають вимиванню пластичного

масла з порожнини підшипникового вузла. Конструкція і основні розміри

захисного кільця наведені в [4,рис.Т18,с.56].

9 ПРОЄКТУВАННЯ ОБОЛОНКИ РЕДУКОРА

9.1 Товщина стінок

1) Основи корпуса

δ = 0,025·

+1 мм > 8 мм (9.1)

+1 мм > 8 мм (9.1)де

— міжосьова відстань;

— міжосьова відстань;  = 250 мм

= 250 мм δ = 0,025·250 + 1 = 7,25 мм; прийнято δ = 8 мм

2)Кришки корпуса

δ1 = 0,02·

+1 мм > 7 мм (9.2)

+1 мм > 7 мм (9.2)δ1 = 0,02·250 + 1 мм = 6,0 мм ; прийнято δ = 7 мм.

9.2 Розмір ребер жорсткості (рис.8.1)

Т

овщина при основі

овщина при основіδр= (0,9...1,0)·δ; (9.3)

δр= (0,9...1,0)·8 = 7,2...8,0 мм; прийнято δр= 8 мм.

Рисунок 9.1 Висота ребер hP ≤ 5·δ = 5 · 8 = 40 мм (9.4)

Поперечний переріз ребер виконується з ухилом, величина якого залежить від hP [3,c.155, табл.11.2]

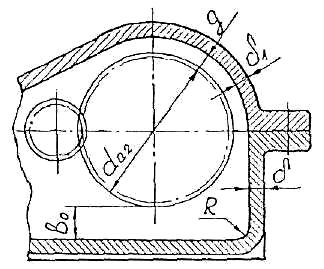

9.3 Зазори та радіуси сполучень (рис. 9.2)

Зазор між дном корпуса та поверхнею колеса

b0 ≥ 6·m (9.5)

де m – модуль зачеплення,(для косозубих - mn) m = 2,5 мм

Рисунок 9.2

b0 = 6 · 2,5 = 15,0 мм;

прийнято b0 = 15,0 мм.

Зазор між зовнішньою поверхнею колеса і стінкою кришки

g>1,5·δ1 = 1,5 · 8 = 12,0 мм (9.6)

прийнято g = 10 мм.

Радіуси сполучень

R = 0,5 δ (9.7)

R = 0,5 · 8 = 4,0 мм; прийнято R = 5 мм

9.4 Діаметр фундаментних болтів

Діаметр різьби болтів

(9.8)

(9.8)

Для циліндричних одноступеневих редукторів

Таблиця 9.1

| а, мм | dф | z | а, мм | dф | z |

| До 160 | М16 | 4 | До 250 | М20 | 4 |

| До 200 | М16 | 4 | До 315 | М24 | 6 |

Прийнято dФ = 16 мм, кількість Z = 4

9.5 Діаметр різьби болтів для кріплення кришки з основою корпуса

d = (0,7…0,75) dф (9.9)

d = (0,7…0,75) · 16 = 11,2…12,0 мм ;

прийнято d =12 мм.

9.6 Крок розміщення болтів по периметру кришки

р = (12...15)·d = (12...15) · 12 = 144...180 мм (9.10)

9.7 Розміри фланців основи корпуса і кришки (рис. 8.3)

Ширина

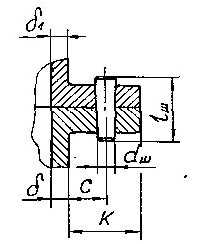

К = 2,7·d = 2,7·12 = 32,4 мм, (9.11)

прийнято К = 33 мм.

С = 0,5·К = 0,5·33 = 16,5 мм.

Товщина

b = b1= 1,5·δ =1,5·8 = 12,0 мм (9.12)

9.8 Розміри штифтів для фіксації кришки і основи корпуса

Діаметр

dш= (0,6...0,7) d (9.13)

dш= (0,6...0,7)·12 = 7,2...8,4 мм, прийнято dш= 8,0 мм.

Довжина

lШ = b + b1 + (5…10) мм (9.14)

lШ = 12 + 12 + 8 = 32 мм.

Прийнято штифт 8х36 ГОСТ 3129-70.

Рисунок 9.3

Рисунок 9.4

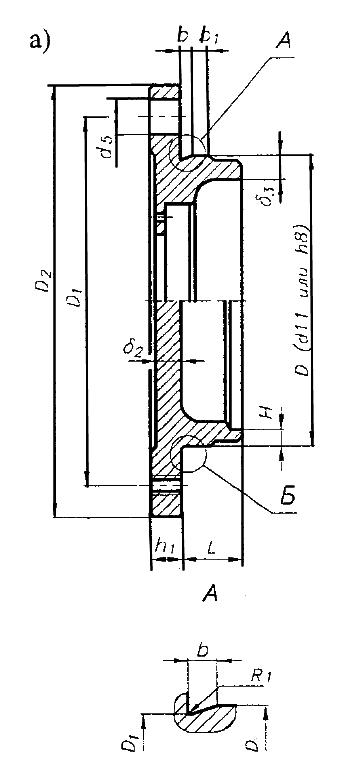

9.9 Розміри елементів накладних кришок підшипників (рис. 9.5)

Діаметри фланців

D2= D + 4,5 d1; (9.15)

де D – зовнішній діаметр підшипника; d1 – діаметр болтів для кріплення кришки підшипника. Діаметр болтів d1 та їх число знаходять за табл.7.2. Для ведучого вала залежно від зовнішнього діаметра підшипника Dg; для веденого вала залежно від діаметра зовнішнього кільця підшипника D.

Т

аблиця 9.2

аблиця 9.2| D, мм | d1, мм | Z | h1, мм | δ2,мм | b, мм |

| 40...62 | М6 | 4 | 6 | 5 | 3 |

| 65...95 | М8 | 4 | 8 | 6 | 4 |

| 100...145 | М10 | 6 | 10 | 7 | 5 |

Діаметри болтів d1 вибираються однаковими для всіх кришок.

Діаметр розміщення болтів

D1= Dп + 2,5·d; (9.16)

Ведучий вал при Dп= 62 мм, вибрано d1= 8 мм,

D1= 62 + 2,5· 8 = 82 мм,

Рисунок 9.5

Ведений вал при D = 75 мм, d1= 8 мм,

D1 = 75 + 2,5 · 8 = 95 мм.

Зовнішні діаметри кришок

Ведучий вал

D2= D1+ 2·d1= 82 + 2 · 8 = 98 мм.

Ведений вал

D2= D1 + 2·d1= 95 + 2·8 = 111 мм.

Товщина стінок кришок (глухих) (див. табл.8.2)

h1= d1 = 8 мм.,

де δ2 – товщина стінки основи корпуса

Товщина стінок δК наскрізних кришок вибирається залежно від типу ущільнення. Розмір ущільнення

ведучий вал: 1.1-30 х 50-1 ГОСТ 8752-79

ведений вал: 1.1-44 х 64-1 ГОСТ 8752-79

Товщина фланців кришок

δФ = 1,2·δ2= 1,2·8 = 9,6 мм. (9.17)

прийнято δФ

Розміри елементів кришок зведено в таблицю 9.3.

| Товщина центрувального пояска δП вибираються однаковими з товщиною зовнішніх кілець підшипників. Довжина центрувального пояска е встановлюється при проектуванні. Матеріал кришок СЧ20 ГОСТ1412-85. Розміри елементів δК і δФ для глухих кришок ведучого та веденого валів однакові та розмір L (конструктивно). b1 = (1,2...2,0)·b; |

Таблиця 9.3

| Вали | Параметри | |||||||

| D, мм | D1,мм | D2,мм | δФ, мм | d1,мм | h1,мм. | Z | b, мм | |

| Ведучий | 62 | 82 | 98 | 8 | М8 | 8 | 4 | 4 |

| Ведений | 75 | 95 | 111 | 8 | М8 | 8 | 4 | 4 |

9.10. Розміри елементів підшипникових гнізд

1 2 3 4