Ім'я файлу: 53090471.docx

Розширення: docx

Розмір: 581кб.

Дата: 03.06.2021

скачати

Пов'язані файли:

Робота Дячука Захара учня 9-а класу від 14.01.21.docx

семінар.pptx

Задачі з права.docx

В основі прямої призми лежить прямокутний трикутник з катетами 3

Особливості роботи HR менеджера на підприємстві.docx

Розширення: docx

Розмір: 581кб.

Дата: 03.06.2021

скачати

Пов'язані файли:

Робота Дячука Захара учня 9-а класу від 14.01.21.docx

семінар.pptx

Задачі з права.docx

В основі прямої призми лежить прямокутний трикутник з катетами 3

Особливості роботи HR менеджера на підприємстві.docx

Fуч

находим по формулам:

FУЧ.

(FОБ.

FМ)

, (2.21)

Fуч Fоб

где

FОБ. – площадь, занимаемая оборудованием,

м2 , берем из таблицы 2.6;

FМ – площадь, занимаемая машиной,

м2 [7, с. 96];

Формула (2.20) – для участков, где кроме оборудования имеются объекты ремонта. Формула (2.21) – для участков, на которых нет объектов ремонта.

Нумерация оборудования в табл. 2.7 и на плане мастерской, и номера участков (лист 4 графической части) совпадают.

Определяем площади вспомогательных помещений: административно- бытовые – 2%; складские – 3%; инструментальная кладовая – 2%.

Расстановка оборудования. Описание технологического процесса ремонта технического обслуживания.

Расстановка оборудования

Оборудование в мастерской расставляем в соответствии с нормативными требованиями, изложенными в [1, с. 217-239, табл. 48-53], учитывая наличие имеющегося оборудования.

Описание технологического процесса ремонта

Рассмотрим процесс ремонта на примере ремонта трактора К-701. Трактор подвергают наружной мойке на площадке, расположенной за пределами ЦРМ. С принятого в ремонт трактора снимают аккумуляторные батареи, приборы питания и электрооборудования и направляют их либо на склад для временного хранения (если отсутствует потребность в ремонте), либо на соответствующие участки для ремонта и диагностики. Затем трактор

направляется в ремонтно-монтажный участок. Здесь при необходимости с объекта снимают сиденья, стекла, кабину, облицовку и топливный бак, которые направляют на соответствующие посты для последующего ремонта. Затем проводят окончательную разборку трактора. В частности производят слив масла из картера двигателя, коробки перемены передач и мостов. Снятие маховика двигателя производят с помощью специального приспособления, конструкция которого разработана и описана в разделе 3.

После разборки трактора каждый из снятых с него агрегатов направляют на соответствующий участок, где его подвергают разборке, мойке, дефектации и ремонту. После разборки агрегатов и узлов наружные и внутренние поверхности деталей подвергают мойке и очистке от таких загрязнений как нагар, накипь, старая краска, продукты коррозии и др. Затем посредством дефектации и сортировки деталей выясняют возможность их последующего использования в агрегате или узле, определяют объем и характер восстановительных работ и количество необходимых новых деталей. После этого проводят восстановление и замену деталей, и сборку их в узлы и агрегаты.

После сборки агрегаты и узлы в полностью собранном виде поступают на соответствующие участки для регулировки и последующей обкатки и испытания. Испытание отремонтированных узлов и агрегатов проводят с целью определения качества их ремонта и сборки, от которого зависит срок их безотказной работы и, соответственно, увеличение межремонтного периода всего трактора. После окончания ремонта и восстановления агрегатов и узлов машина вновь собирается на ремонтно-монтажном участке. Здесь же на нее устанавливают все ранее снятое электрооборудование. Завершающей операцией по текущему ремонту является заправка машины ГСМ, шприцовка и смазка на выезде из мастерской. После чего машина в сборе проходит последнюю обкатку и проверку работоспособности. Метод ремонта, применяемый в ЦРМ, в основной своей массе необезличенный, применяется постовая форма организации ремонтных работ.

Расчет расхода основных энергетических ресурсов

Расход электроэнергии на силовое питание

В связи с трудностью определения активных мощностей всего оборудования по маркам, то принимаем годовой расход электроэнергии по близкому типовому проекту ТП № 816-194 (на 91 условный ремонт). Он

будет равен: WГ

160 т.кВт ч/год.

Расход электроэнергии на освещение:

Расход электроэнергии на освещение:WГОС

1000

1000(FУЧ.

SO1

УЧ.i

SOi

) , (2.23)

1

где

FУЧ.

площади участков мастерской,

м2 ;

i

ТОС

годовое число часов использования максимальной осветительной

нагрузки; для широты 55º при работе в одну смену ТОС 825 ч.;

O

S – удельная мощность осветительной нагрузки для разных участков,

i

принимаем, пользуясь [9, стр. 25].

WГОС

825 (72 16

1000

100072 16

24 15

12 15

72 21

36 30

36 7

18 20

6 15

12 15

36 20

216 22

36 22

18 22

36 16

90 30

54 20)

14,248 тыс. кВт ч/год.

Расход сжатого воздуха

Сначала определяем номенклатуру и количество воздухопотребителей,

затем рассчитываем средний теоретический расход по каждому из них

м3 / мин.:

gСР. ,

gСР.

g1 nВ

КСПВ, (2.24)

где

g1 – расход воздуха одним потребителем данного вида,

м3 / мин. ;

nВ– число потребителей данного вида;

КСПВ

коэффициент спроса – учитывает фактическую продолжительность

работы воздухопотребителей и их одновременную работу. Ручной пневматический инструмент:

gСР.

0,06 2

0,2

0,024м3 / мин.

Сопло для обдувки (обдувка станков, деталей после мойки, обдувке подлежат 10-15 % станков):

gСР.

0,35 1

0,1

0,035м3 / мин.

Общий средний расход сжатого воздуха:

Общий средний расход сжатого воздуха: QСР.

QСР.В gСР. , (2.25)

где

гдекоэффициент, учитывающий потери воздуха, В

1,35 ;

среднее суммарное значение расхода сжатого воздуха,

м3 / мин.

QСР.

1,35

0,59

0,07965м3 / мин.

Расход воды

Суточную потребность в воде принимаем в размере 0,035т на один условный ремонт по [7, с. 166, табл.84].

Годовая потребность в воде:

РВ 0,035

253

NУ, (2.26)

где NУ– производственная программа мастерской, условных ремонтов;

253 – количество рабочих дней в году;

РВ 0,035

253 91

805,805 т/год

Расход пара на отопление и вентиляцию Годовая потребность в паре:

QП , (2.27)

QП , (2.27)где qТ

потери тепла на 1

м3 здания при естественной вентиляции,

принимаем по [1, с.302].

ТОТ

отопительный период. Для Юго-Западной Сибири 240 дней – 5760 ч.;

i– теплосодержание пара, i 2261 кДж/кг;

VЗД

объем здания: VЗД

Fn H,

где

Fn – площадь пола,

м2 (864);

H– высота здания, H

7,2 м.

QП

QП1188,58 т/год.

Вывод: в данном разделе проекта произведены необходимые расчеты количества ремонтов и технических обслуживаний автотракторной техники хозяйства, а так же сельскохозяйственных машин. Составлен график загрузки мастерской необходимый для правильного распределения нагрузки на работников мастерской, а так же подобрано оборудование необходимое для проведения технического обслуживания и ремонта. Рассчитано количество потребляемого электричества, пара, воды.

3 РЕЗУЛЬТАТЫ ПРОВЕДЕННОГО ИССЛЕДОВАНИЯ

(РАЗРАБОТКИ)

Обзор существующих конструкций

На данный момент в хозяйства внедрены и используются следующие установки проведения ТО оборудования зернотоков:

Стационарный комплект диагностических средств КИ 13919А- ГОСНИТИ предназначен для диагностирования тракторов и самоходных комбайнов при проведении сложных видов ТО, выявления наиболее распространенных дефектов этих машин, определения потребности их в ремонте.

Комплект используется в ЦРМ сельскохозяйственных предприятий и на СТОТ.

С помощью приборов и приспособлений комплекта можно оперативно проверить основные параметры состояния дизелей, электрооборудования, трансмиссии, гидроприводов, ходовой части, механизмов управления, рабочего оборудования.

Комплект выпускается и двух исполнениях:

а) КИ-13919А-ГОСНИТИ – состоит из передвижной стойки с диагностическими приборами и приспособлениями и передвижного стола для размещения инструмента, приборов, деталей;

б) КИ-13919А-01-ГОСНИТИ – включает комплект КИ-13919А- ГОСНИТИ, а также устройство ОРГ-4947 для отвода отработавших газов и верстак слесарный для выполнения регулировочных и ремонтных работ.

Число проверяемых параметров технического состояния тракторов – 130 ед. Средняя относительная погрешность диагностирования по параметру около 5%. Площадь, занимаемая комплектом КИ-13919А (КИ-13919А-01), составляет 4,8 (6,0) м2. Масса комплекта 400 (765) кг.

Передвижная диагностическая установка КИ-13905М (КИ-13970)- ГОСНИТИ предназначена для выявления и устранения неисправностей машин в межконтрольный период, а также может использоваться для диагностирования тракторов при ТО-3 и комбайнов при ТО-2, ресурсного диагностирования и проверки состояния машин при технических осмотрах.

Установка содержит комплект контрольно-диагностических приборов, приспособлений и слесарного инструмента, размещенных в кузове-фургоне автомобиля УАЗ-452Д,

Число проверяемых параметров 100, число приборов и приспособлений

36. Средняя погрешность измерения параметров составляет 3...6%. Средняя продолжительность диагностирования тракторов при ТО-3 – 4,5 ч. Источник электроэнергии для питания приборов – бортовая сеть автомобиля напряжением 12 В. Максимальная скорость передвижения установки по грунтовым дорогам 60 км/ч. Масса установки не более 2000 кг.

Автоматизированный машинотестер (АМТ) КИ-13950 предназначен для автоматизированного диагностирования тракторов, зерноуборочных комбайнов и кормоуборочных машин на станциях ТО машин, ремпредприятий, ЦРМ сельскохозяйственных предприятий в стационарных условиях в целях определения технического состояния машин и устранения их неисправностей, определения потребности машин в ремонте и оценке его качества.

Отличительные особенности АМТ: обеспечивает измерение, контроль и графическое отображение на дисплее динамических процессов изменения параметров технического состояния составных частей машины (на дисплей выводится также цифробуквенная информация о наименовании объекта, наименовании и количественной характеристике измеренного параметра, а также результат его сравнения после измерения с допускаемым значением); обеспечивает автоматическую обработку диагностических параметров, преобразованных в электрический сигнал, и отображение на экране дисплея зависимостей этих сигналов от времени, угла поворота или частоты

вращения коленчатого вала дизеля. Одновременно с диагностическим сигналом индицируются линии допускаемых значений параметров, позволяющих визуально проводить их допусковой контроль. В АМТ применена также маркерная метка, обеспечивающая вывод в цифровом виде координаты любой точки диагностического сигнала, с которой эта метка вручную совмещена.

Одновременно с измерением диагностического параметра осуществляется непрерывный контроль теплового и скоростного режимов работы дизеля.

Число диагностируемых АМТ машин в год 200...600. Число контролируемых параметров технического состояния 70. Напряжение питания 220 В. Потребляемая мощность не более 300 Вт. Масса не более 100 кг.

Смазочно-заправочные средства ТО предназначены для оперативного смазывания и заправки машин смазочным материалом с сохранением его качества и соблюдением рекомендаций заводов-изготовителей по ассортименту применяемых нефтепродуктов, учету заправляемого смазочного материала, а также обеспечению сбора отработанных масел. В сельском хозяйстве применяют передвижные и стационарные установки для смазывания и заправки, позволяющие выполнять все виды работ при ТО, связанных с этими операциями, в том числе выдачу до 4 сортов свежих моторных и трансмиссионных масел: сбор двух групп отработанных масел, смазывание машин пластичными смазками и др.

Назначение конструкции

Мобильная установка для технического обслуживания оборудования зернотоков предназначена для проведения ТО, ТО-2, полевых ремонтов и монтажа оборудования зернотоков. Мобильность, компактность, многозадачность и простота изготовления установки делает внедрение

простым и эффективным. Стрела грузоподъѐмностью 1,2 тонны предназначена для поднятия и перемещения груза на угол 1800 в горизонтальной плоскости. Это позволяет монтировать и демонтировать навесное оборудование и выполнять ряд других задач. В кузове есть место для размещения двух человек и 800 килограмм оборудования. Вышеперечисленное позволяет установке выполнять функции мобильной станции ТО.

Устройство конструкции

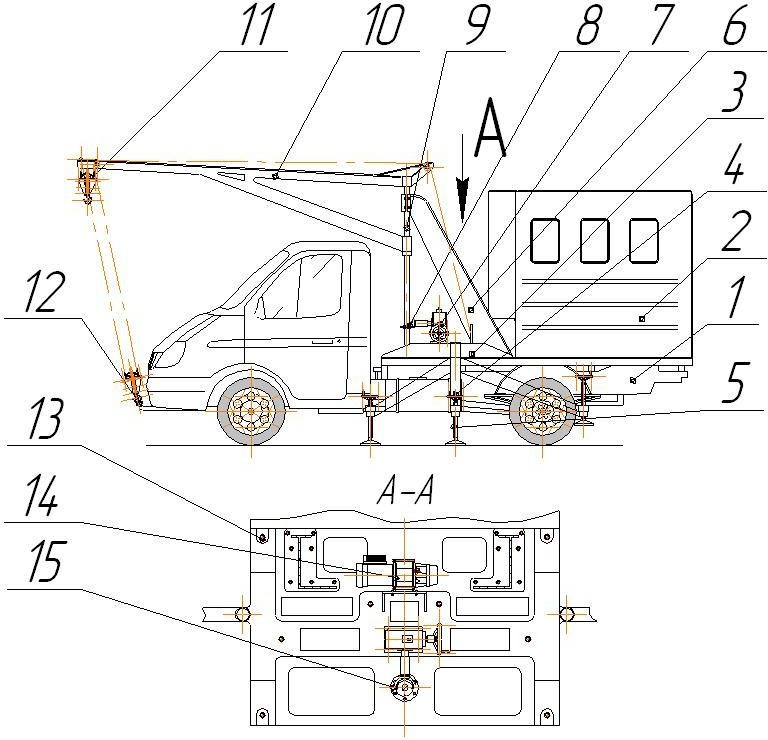

Установка устанавливается на базе бортовой ГАЗЕЛЬ-3302 (рис. 3.1). Рама 1 усилена сварной полурамой из уголков. В заднюю часть автомобиля устанавливается кузов 2. В передней части болтами 13 к полураме крепится основание 3, на котором установлены: лебѐдка 14; нижняя опора вала 15; держатели 6; лапы 4 с упорным винтом 5 и опорой; червячный редуктор 7 привода вала 8. На вал одета балка 10, в конце которой на роликах перемещается крюк 11. Крепление крюка в транспортном положении осуществляется за ушко 12.

Установка устанавливается на базе бортовой ГАЗЕЛЬ-3302 (рис. 3.1). Рама 1 усилена сварной полурамой из уголков. В заднюю часть автомобиля устанавливается кузов 2. В передней части болтами 13 к полураме крепится основание 3, на котором установлены: лебѐдка 14; нижняя опора вала 15; держатели 6; лапы 4 с упорным винтом 5 и опорой; червячный редуктор 7 привода вала 8. На вал одета балка 10, в конце которой на роликах перемещается крюк 11. Крепление крюка в транспортном положении осуществляется за ушко 12.Рис. 3.1 Устройство агрегата технического обслуживания оборудования зернотоков

Принцип работы конструкции

Подъѐм груза осуществляется лебѐдкой 14, трос которой опирается ра ролики балки 10, и проходя подвижный блок крюка 11 крепится на конце балки неподвижно. Поворот балки происходит за счѐт вала 9 закреплѐнного одним концом в сферическом подшипнике 15, а на 1/3 высоты – держателе 7. Вращая за ручку штурвала, установленного на червячном редукторе, вращение передаѐтся на вал посредством передачи 8.

Для предотвращения риска опрокидывания агрегата и для придания устойчивости, а так же для придания жѐсткости конструкции имеются откидные лапы 4. Упорный винт приводится во вращение штурвалом расположенным на конце вала.

Конструкторские расчеты

Расчѐт передачи винт-гайка лапы

Передачи винт-гайка применяют для преобразования вращательного движения в поступательное. В данном случае передача ходовая.

КПД винтовой пары

КПД винтовой пары в случае преобразования вращательного движения в поступательное, с учѐтом дополнительных потерь (в резьбе из-за ошибок изготовления и потерь в опорах) определяется по формуле 8.2 стр. 238 [12]:

КПД винтовой пары в случае преобразования вращательного движения в поступательное, с учѐтом дополнительных потерь (в резьбе из-за ошибок изготовления и потерь в опорах) определяется по формуле 8.2 стр. 238 [12]: nв п

nв п(0,90...0,95)

, (3.1)

где – угол подъѐма винтовой линии, =11

где – угол подъѐма винтовой линии, =11 nв п

nв п0,95

0,56 .

Самоторможение происходит при условии, что . В данном случае мы имеем самотормозящую передачу, так как 11>7 25’.

Самоторможение происходит при условии, что . В данном случае мы имеем самотормозящую передачу, так как 11>7 25’.Силовой расчѐт

Вращающий момент, приложенный к ведущему звену (гайке), определяется по формуле 8.5 стр. 239 [12]:

T Fа , (3.2)

T Fа , (3.2)где Fа – осевая сила, приложенная к движущемуся поступательно

ведомому звену, Fа=50000 Н;

d2 – средний диаметр резьбы, d2 =45 мм.

угол подъѐма винтовой линии, =11

угол подъѐма винтовой линии, =11Вращающий момент, приложенный к ведущему звену, ограничивается усилием на рукоятке, которое рассчитывается исходя из условия, что момент на приводном валу не должен превышать 100 Н*м, то есть, если записать в виде неравенства, получим:

Fр 100

Fр 100Н, (3.3)

где

Мр – момент на приводном валу, Н*м;

rр– радиус вращения рукоятки, rр=90 мм.

Момент на приводном валу и момент, приложенный к гайке связаны следующим уравнением:

Момент на приводном валу и момент, приложенный к гайке связаны следующим уравнением:T MрUз

, (3.4)

где Uз– передаточное отношение зубчатого зацепления, Uз=3;

– КПД зубчатого зацепления, з=0,98.

– КПД зубчатого зацепления, з=0,98.Пользуясь выше указанными выражениями, получим формулу расчѐта усилия на рукоятке приводного штурвала:

1 ... 5 6 7 8 9 10 11 12 ... 15