Механізм коробки швидкостей за допомогою правої рукоятки (10) на шпиндельної бабці верстата дозволяє отримати 4 ряди чисел оборотів шпинделя: 1:32, 1: 8, 1: 2, 1,25: 1. У кожному діапазоні лівої рукояткою (3) можна вибрати одну з шести швидкостей: таким чином, шпиндель отримує 4 х 6 = 24 швидкості, дві з яких 500 і 630 об / хв повторюються.

Включення і відключення, а також реверс і гальмування шпинделя під час роботи здійснюється без зупинки електродвигуна за допомогою фрикційної муфти.

Фрикційна муфта управляється двома зблокованими рукоятками (11, 17), які мають три положення:

Ліве положення - шпиндель включений в прямому напрямку;

Нейтральне положення - гальмування шпинделя стрічковим томозом, відключення від вхідного вала;

Праве положення - реверс шпинделя, шпиндель включений у зворотному напрямку;

При цьому двигун обертається в одному напрямку без зупинки.

Вихідний вал коробки швидкостей через змінні зубчасті колеса з'єднаний з коробкою подач, що забезпечує переміщення супорта в широкому діапазоні подач від ходового вала при точінні і від ходового гвинта при нарізанні різьби. Для нарізування точних різьб передбачено безпосереднє з'єднання ходового гвинта з вхідним валом коробки подач.

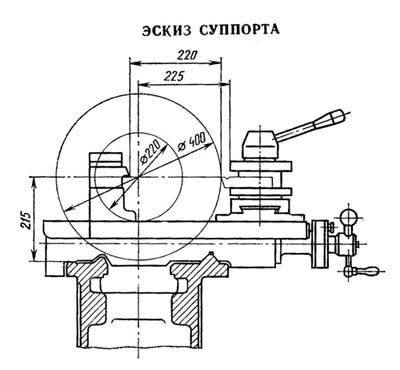

На супорті є масштабні лінійки з візирями для зручності визначення величини переміщення різцевих і поперечних санчат в процесі роботи. Нова конструкція різцедержателя покращує стабільність фіксації.

Фартух верстата забезпечений оригінальним механізмом виключення подачі супорта (падаючий черв'як), що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Найбільш доцільно використовувати верстат в інструментальних і ремонтних службах в умовах дрібносерійного і одиничного виробництва на чистових і получистових роботах.

Клас точності верстата Н. При чистової обробки деталей з конструкційних сталей шорсткість обробленої поверхні V6б.

Відхилення від циліндричної 7 мкм, конусності 20 мкм на довжині 300 мм, відхилення від прямолінійності торцевої поверхні на діаметрі 300 мм - 16 мкм.

Схема розташування органів управління токарним верстатом 16К20

7.Опис електрообладнання

Пуск електродвигуна головного приводу M1 і гідростанції М4 здійснюється натисканням кнопки S4 (рис. 4), яка замикає ланцюг котушки контактора К1, переводячи його на саможивлення.

Зупинка електродвигуна головного приводу M1 здійснюється натисканням кнопки S3.

Управління електродвигуном швидкого переміщення каретки і супорта М2 здійснюється натисненням поштовховою кнопки, вбудованої в рукоятку фартуха і впливає на кінцевий вимикач S8.

Пуск і останов електронасоса охолодження М3 виробляються перемикачем S7.

Робота електронасоса сблокирована з електродвигуном головного приводу M1, і включення його можливо тільки після замикання контактів пускача К1.

Для обмеження холостого ходу електродвигуна головного приводу в схемі є реле часу КЗ. У середніх (нейтральних) положеннях рукояток включення фрикційної муфти головного приводу замикається нормально закритий контакт кінцевого вимикача S6 і включається реле часу КЗ, яке через встановлену витримку часу відключить своїм контактом електродвигун головного приводу. Виробляти перебудову витримки часу в робочому стані реле категорично забороняється.

Захист електродвигунів головного приводу, приводу швидкого переміщення каретки і супорта, електронасоса охолодження і трансформатора від струмів коротких замикань проводиться автоматичними вимикачами і плавкими запобіжниками.

Захист електродвигунів (крім електродвигуна М2) від тривалих перевантажень здійснюється тепловими реле. Номінальні дані апаратів, що змінюються в залежності від напруги мережі живлення, наведені в табл. 4.

Нульова захист електронних схем верстата, що оберігає від мимовільного включення електропривода при відновленні подачі електроенергії після раптового її відключення, здійснюється котушками магнітних пускачів.

8.Рекомендації з експлуатації

Перша рекомендація по догляду за токарним верстатом - це очищення верстата від стружок, пилу, охолоджуючої рідини, засохлого масла та інших забруднень, яке повинно виконуватися щодня після закінчення зміни. Для очищення верстата можна використовувати м'яку дрантя або бавовняні тканини, змочивши їх кінці в гасі, а стружки після обробки чавунних деталей краще видаляти за допомогою щітки.

Принципове значення для правильного догляду за верстатом має регулярна мастило всіх рухомих частин. Для орієнтиру краще скористатися відповідними схемами і рекомендаціями в паспорті верстата. У корпус коробки швидкостей заливається достатню кількість масла, за рівнем якого можна стежити за вказівником. Мастило виконується під час роботи верстата за допомогою розбризкування масла зубчастими колесами. Раз на місяць потрібна повна заміна масла, в процесі якої коробка промивається гасом для видалення залишків обробленого масла. Першу заміну масла в нових верстатах, тільки що запускаються в роботу, рекомендується виконувати через 10 і потім - через 20 днів. За принципом розбризкування змащується і коробка подач токарного верстата. Для готового мастила підшипників в коробці подач буває передбачений резервуар для масла, з якого мастило по трубках і ґнотах надходить до деталей. Деталі фартуха отримують мастило із загальних резервуарів в його верхній частині або через отвори.

Одним з головних пунктів догляду за верстатом є мастило підшипників шпинделя і фрикційної муфти. Для змащення підшипників і муфти багато сучасні верстати оснащені електронасосом, який завжди повинен знаходитися в справному стані. При гнотовомум мастилі з заповненою мастильним матеріалом маслянки слід вилучити гноти і перевірити, чи надходить мастило до деталей.

9.Силовий розрахунок привода верстата

Кінематичний розрахунок

Вихідні дані:

ZS = 14;

φ S= 1,26;

S1 = 0,08 мм/хв ;

nе = 1450 хв-1 .

1 При z=14, будемо мати таку структурну формулу приводу:

Для вибору оптимального варіанту структурної формули користуються такими ж рекомендаціями як і при виборі коробки швидкостей, тобто

- вали, що мають найбільшу частоту обертання передають найменші обертання і тому на них повинні розміщуватись групи передач з найбільшою кількістю переключень;

- найбільш навантажені передачі розміщуються на шпинделі і тому вони повинні мати найменшу кількість переключень;

- недоцільним є застосування блоків на чотири переключення, а також використання одиничних передач, що призводить до збільшення коробки швидкостей.

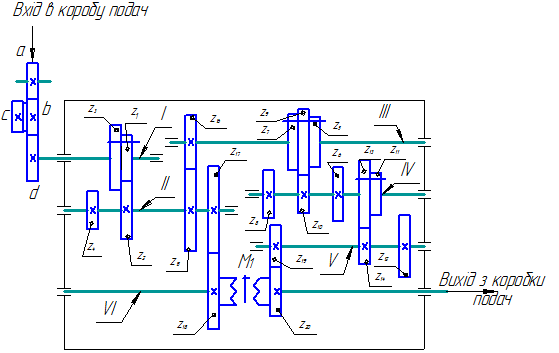

2 Кінематична схема коробки подач подібна кінематичній схемі коробки швидкостей, хоча призначена для виконання інших функцій. В кінематичній структурі приводу подач можна виділити три основні елемента:

- вхід в коробку подач;

- коробку подач;

- вихід з коробки подач.

Рисунок 8 – Первинний варіант кінематичної схеми

Вхід коробки подач з’єднаний через передачі зі шпинделем верстата. Вихід коробки завжди з’єднаний з виконавчим механізмом верстата через тягові установки. Тягова установка – механізм, за допомогою якого обертальний рух переходить в поступовий рух виконавчого органу верстата (супорта, стола, шпинделя). Таких механізмів два: ходовий винт-гайка і рейка шестерня.

3 На основі оптимальної структурної формули виписуємо можливі варіанти розвернутих структурних формул для коробки швидкостей. Структурна формула у розвернутому вигляді має вид

,

де х1, х2, х3, …, хп – показники ступенів знаменника основного ряду чисел обертів, характеристика групи.

Кількість варіантів, які виникають при створенні структурної форми є

V = m! = 1·2·3 = 6,

тому кількість структурних форм у розгорнутому вигляді дорівнює 6.

Для z=14 загальна структурні формули у розгорнутому вигляді матимуть вигляд:

4 Будуємо оптимальну структурну сітку, яка наглядно відображатиме структуру коробки подач, тобто:

1) кількість валів;

2) число зубчатих коліс на кожному валу;

3) схему переключення передач;

4) значення передатних відношень для зубчатих пар коліс.

Рисунок 9 – Оптимальний варіант структурної сітки.

5 Побудова графіка частот обертання.

Рисунок 10 – Графік значень подач

Знайдемо передатні відношення за формулами:

- для підвищуючих передач;

- для підвищуючих передач;  - для понижуючих передач.

- для понижуючих передач.

.

. 6 Розрахунок кількості зубців зубчатих коліс виконуємо в такому порядку:

Приймаємо

.

.

Рисунок 11 – Кінцевий варіант кінематичної схеми

Розрахунок зубчатих коліс

Визначимо міжцентрову відстань між першим і другим валом

,

, де m – модуль зубчатих коліс, мм;

z1 – кількість зубців на шестерні;

z2 – кількість зубців на колесі.

Приймемо стандартне значення модуля m = 3 мм, тоді

мм.

мм.Найближче значення міжцентрової відстані по ГОСТ 2185-66

= 120 мм.

= 120 мм.Основні розміри шестерні і колеса:

ділильні діаметри:

мм ,

мм , мм;

мм;зовнішній діаметри:

мм,

мм, мм;

мм;внутрішній діаметр:

мм,

мм, мм;

мм;ширини шестерні і колеса:

мм.

мм. Таблиця 3 – Розрахунки діаметрів коліс

| Кількість зубців коліс | Ділильний діаметр | Зовнішній діаметр | Внутрішній діаметр |

| Z1 = 35 | 105 | 111 | 97,5 |

| Z2 = 45 | 135 | 141 | 127,5 |

| Z3 = 40 | 120 | 126 | 112,5 |

| Z4 = 40 | 120 | 126 | 112,5 |

| Z5 = 23 | 92 | 100 | 82 |

| Z6 = 57 | 228 | 236 | 218 |

| Z7 = 31 | 124 | 132 | 114 |

| Z8 = 49 | 196 | 204 | 186 |

| Z9 = 40 | 160 | 168 | 158 |

| Z10 = 40 | 160 | 168 | 158 |

| Z11 = 22 | 110 | 120 | 97,5 |

| Z12 = 58 | 290 | 300 | 277,5 |

| Z13 = 49 | 245 | 255 | 232,5 |

| Z14 = 31 | 155 | 165 | 142,5 |

| Z15 = 35 | 105 | 111 | 97,5 |

| Z16 = 45 | 135 | 141 | 127,5 |

| Z17 = 45 | 225 | 235 | 212,5 |

| Z18 = 35 | 175 | 185 | 162,5 |

| Z19 = 31 | 155 | 165 | 142,5 |

| Z20 = 49 | 245 | 255 | 232,5 |

Матеріал зубчатих коліс: для шестерні сталь 45, твердість НВ 230; для колеса – сталь 45, НВ 200.

Визначимо силу на валу I за формулою

1 2 3 4 5 6