Ім'я файлу: Лекція 1.docx

Розширення: docx

Розмір: 1268кб.

Дата: 01.12.2021

скачати

Пов'язані файли:

крафін.docx

Лекція 5.docx

настановні й кріпильні.Розширення: docx

Розмір: 1268кб.

Дата: 01.12.2021

скачати

Пов'язані файли:

крафін.docx

Лекція 5.docx

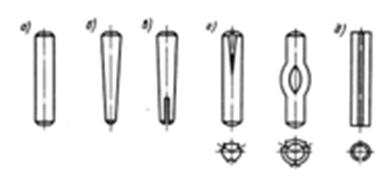

За формою розрізняють циліндричні і конічні штифти. По конструкції робочої частини штифти виконують гладкими і просічно, тобто з насіченими або видавленими канавками, що не вимагає розгортання отвори і створює надійне з'єднання, що охороняє штифт від випадання в процесі роботи.

Малюнок 2.17 - Основні типи штифтів:

циліндричний (а), конічний (б), конічний розвідний (в), циліндричні, насіченим з кінця і посередині (г), і трубчастий пружинний (д).

Циліндричні штифти утримуються в отворах за рахунок натягу або сили тертя. Для попередження випадання циліндричні штифти повинні виготовлятися з великою точністю і високою чистотою поверхні. Отвори під кріпильні штифти в з'єднуваних деталях свердлять і розгортають спільно, для чого деталі тимчасово скріплюють

При багаторазової розбирання та збирання порушується характер посадки і відповідно точність з'єднання. Протидія циліндричних штифтів від випадання здійснюють керненія решт штифта, розвальцюванням країв штифта або спеціальними пружними запобіжними стандартними кільцями, виготовленими з дроту

Для здешевлення з'єднання застосовують насіченим і пружинні трубчасті штифти. Насіченим штифти не вимагають точної обробки отворів і відрізняються підвищеною міцністю зчеплення з матеріалом деталі, але менш точно фіксують деталі. Пружинні трубчасті розрізні штифти забезпечують міцне з'єднання деталей, допускають повторні збірки і не вимагають високої точності обробки отворів. Діаметр отвору для такого штифта приймають на 15 ... 20% менше зовнішнього діаметра штифта.

Циліндричні штифти застосовуються і як настановні, забезпечуючи точне взаєморозташування деталей, що з'єднуються. Для підвищення точності необхідно збільшення відстані між штифтами. При цьому з'єднання штифта 1 із знімною деталлю 3 виконують по перехідній посадці (К7/h6; M7/h6), а з'єднання штифта з основною деталлю 4 (корпус) виконують по посадці з гарантованим натягом (U7/h6; S7/h6).

Конічні штифти завдяки конусності 1:50 забезпечують самогальмування при дії на них поперечних сил. Вони допускають багаторазову постановку їх в отвір при збереженні точності взаємного розташування деталей, що з'єднуються. Виготовлення конічних штифтів і отворів під них більш складно в порівнянні з циліндричними штифтами. Для полегшення видалення штифта отвір для нього роблять наскрізним. Щоб оберегти конічні штифти від випадання, застосовують штифти з різьбленням, з розтином на кінці, пружинні кільця.

Штифти виготовляють із сталей 45, А12, У8. При особливих умовах роботи з'єднання штифти можуть виготовлятися з інших матеріалів.

Головними недоліками штифтових з'єднань є значне ослаблення перерізу вала отвором під штифт і необхідність точної обробки цього отвору щоб уникнути вигину штифта або його випадання. Тому діаметр штифта (d) для вала діаметром (dв) задають зі співвідношення d £ (0,2 ... 0,25) dв, а потім при необхідності перевіряють на зрушення (зріз).

Шпонкові з'єднання

Шпонкові з'єднання служать для передачі обертаючого (крутного) моменту від валу до маточини насадженої на нього деталі (зубчастого колеса, шківа, муфти та ін) або навпаки - від маточини до валу. Шпонкові з'єднання здійснюють за допомогою допоміжних деталей - шпонок, встановлюваних в пазах між валом і маточиною.

Перевагами: шпонкових з'єднань є простота, надійність конструкції, невисока вартість, зручність збірки і розбирання, а недоліками - ослаблення валу і маточини шпонкові пазами, нестійкість становища шпонки в пазах (вивертання шпонки) та труднощі забезпечення взаємозамінності, підвищені вимоги до точності виготовлення, відсутність фіксації деталей в осьовому напрямку.

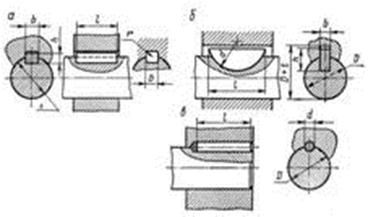

У приладобудуванні застосовують в основному сполуки призматичними (мал. 2.18 а), сегментними (мал. 2.18 б) і циліндричними (мал. 2.18 в) шпонками. Клинові шпонки в точних механізмах не застосовують. Конструкція і форма шпонки пов'язані з технологічністю виготовлення пазів під шпонку. Пази на валах фрезерують, а в маточинах - прорізають протяжками.

Малюнок 2.18 – Шпоночні з’єднання

Шпонки можуть застосовувати в якості направляючих, що забезпечують легке переміщення деталей вздовж вала. Навантаження у шпонок сприймають бічні поверхні, які сполучаються з пазами по відповідним посадкам. Призматичну шпонку з валом зазвичай з'єднують по перехідній посадці, а з маточиною - по посадці з зазором. Це перешкоджає переміщенню шпонки уздовж валу і компенсує за допомогою зазору неточності розмірів, форми і взаємного розташування пазів. Такий характер з'єднання забезпечує достатню точність центрування вала й маточини. У радіальному напрямку передбачається зазор.

Призматичні шпонки мають прямокутний перетин, вони можуть бути з округленими, плоскими і змішаними торцями. Паз під шпонку на валу роблять на глибину близько 0,6 від її висоти, а паз у втулці - на довжину всієї маточини. Ширина і висота шпонки визначені ГОСТом і вибираються в залежності від діаметра валу. Розміри висоти і ширини стандартних шпонок підібрані так, що міцність на зсув забезпечується з надлишком, і при необхідності перевірку шпонок на міцність проводять на деформацію зминання.

Сегментні шпонки вимагають більш глибоких пазів у валах, що зменшує їх міцність. Їх застосовують у разі передачі незначних зусиль, працюють вони як призматичні, але більш зручні у виготовленні.

Циліндричні шпонки найчастіше використовують для закріплення деталей на кінці валу. Отвір для шпонки обробляють в з'єднуваних деталях (вал і маточина) спільно. Шпонка встановлюється з натягом.

Шпонкові з'єднання застосовують звичайно при передачі значних обертаючих моментів при діаметрі вала не менше 6 мм. У кінематичних передачах і передачах з високим вимогою по точності рекомендують використовувати штифтові з'єднання.

Шпонки виготовляють з середньовуглецевих сталей 40, 45, Ст6

Шліцьові з'єднання

Шліцьові з'єднання служать для передачі обертального моменту між валами і встановленими на них деталями.

Шлицеве з'єднання можна умовно представити як многошпоночное, шпонки якого виконані разом з валом. За допомогою цього з'єднання можна забезпечити як рухоме (з осьовим відносним переміщенням), так і нерухоме скріплення деталей. У порівнянні зі шпонкові шліцьові з'єднання мають значно більшу навантажувальну здатність, міцність валів, точність центрування і напрямки маточин в рухомих з'єднаннях.

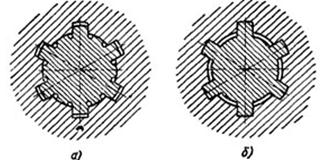

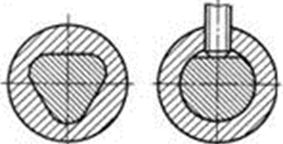

За формою поперечного перерізу шліців розрізняють прямобочние (мал. 2.19 а, б, в), евольвентні (мал. 2.19 д) і трикутні (мал. 2.19 г) шліцьові з'єднання. Найбільшого поширення набули прямобочние шліцьові з'єднання, виконані з парним числом шліців (6, 8, 10). Центрування можливо по зовнішньому діаметру D, по внутрішньому d і бічних поверхнях. Центрування по зовнішньому діаметру рекомендується для нерухомих з'єднань, по внутрішньому діаметру - для рухомих з'єднань, по бічних гранях - при великих переданих навантаженнях і низької точності з'єднання.

Евольвентноє шлицевое з'єднання відрізняється від прямобочние підвищеною точністю центрування і міцністю. Центрування здійснюють по бічних сторонах, рідше - по зовнішньому діаметру. Число зубів z рекомендують ³ 6 при m ³ 0,5.

З'єднання з трикутними шліцами (мал. 2.5.7 г) застосовують для нерухомих з'єднань при невеликих навантаженнях і тонкостінних конструкціях. Число шліців z = 20...70, кути западин валу дорівнюють 60, 72 і 90 °. Центрування здійснюють тільки по бічних гранях.

Малюнок 2.19 – Шліцьове з’днання

Профільні з'єднання

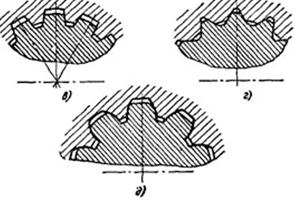

Профільним називається роз'ємне з'єднання, у якого маточина насаджується на фасонну поверхню валу. Найпростішим таким з'єднанням є з'єднання вала, що має на кінці квадратні поперечні перерізи з маховичком, рукояткою. Сторону квадрата рекомендують приймати рівною приблизно 0,75 діаметра вала.

а б

Малюнок 2.20

До профільних з'єднанням відносять з'єднання вала з маточиною по овальному, наприклад, трехгранному контуру (мал. 2.20 а), з'єднання на Лиско (мал. 2.20 б). Перевагами таких сполук є краще в порівнянні зі шпонкові центрування і відсутність концентраторів напружень; до недоліків слід віднести складність і трудомісткість, відносно високу вартість виготовлення фасонних поверхонь.

1 2 3 4