Ім'я файлу: Лекція 1.docx

Розширення: docx

Розмір: 1268кб.

Дата: 01.12.2021

скачати

Пов'язані файли:

крафін.docx

Лекція 5.docx

Розширення: docx

Розмір: 1268кб.

Дата: 01.12.2021

скачати

Пов'язані файли:

крафін.docx

Лекція 5.docx

Вибір напилка. Для певної роботи вибирають тип напилка, його довжину і номер насічки.

Тип напилка визначається формою оброблюваної поверхні, довжина - її розмірами. Довжина напилка має бути на 150 мм більшою за розмір оброблюваної поверхні. Для обпилювання тонких пластин, припасовувальних і довідних робіт беруть короткі напилки з дрібною насічкою. Коли потрібно зняти великий припуск, працюють напилками завдовжки 300-400 мм з крупною насічкою.

Номер насічки напилка вибирають залежно від виду обробки і розмірів припуску. Для чорнової обробки застосовують драчові напилки з насічкою № 0 11. Ними знімають припуск до 1 мм. Точність обробки такими напилками незначна - 0,1-0,2 мм. Чистову обробку виконують личкувальними напилками з насічками № 2 і 3. На обробку личкувальними напилками залишають припуск до 0,3 мм. Вони забезпечують точність обробки 0,02-0,05 мм. Для завершального обпилювання і доведення поверхні до точності 0,01-0,005 мм беруть бархатні напилки з насічками № 4 і 5. Ними знімають шар металу до 0,01-0,03 мм. Тонкі заготовки зі сталі підвищеної твердості рекомендується обпилювати напилками з насічкою № 2. Коли немає спеціальних напилків, кольорові метали обробляють напилками загального призначення з насічкою № 1. Личкувальні та бархатні напилки для обпилювання кольорових металів непридатні.

Підготовка до обпилювання та прийоми обпилювання. Контроль обпиляної поверхні

Підготовка поверхні до обпилювання. Заготовку очищають металевими щітками від бруду, мастила, формової землі, окалини, ливарну кірку зрубують зубилом або видаляють старим напилком.

Закріплення заготовки. Оброблювану заготовку затискують у лещатах обпилюваною площиною горизонтально, на 8-10 мм вище рівня губок. Заготовку з обробленими поверхнями закріплюють, надягнувши на губки нагубники з м’якого матеріалу (міді, латуні, алюмінію, м’якої сталі).

Прийоми обпилювання. Положення корпуса вважається правильним, якщо між плечовою і ліктьовою частинами зігнутої у лікті правої руки з напилком, встановленим на губки лещат (вихідне положення), утворюється кут 90° (рис. 1.7.11). При цьому корпус працюючого має бути прямим і повернутим під кутом 45° до лінії осі лещат.

Положення ніг. На початку робочого ходу напилка маса тіла припадає на праву ногу, при натисканні центр ваги переходить на ліву ногу. Цьому відповідає така розстановка ніг: ліву виносять (відводять) уперед у напрямі руху напилка, праву ногу відставляють від лівої на 200-300 мм так, щоб середина її ступні знаходилася навпроти п’яти лівої ноги.

При робочому ході напилка (від себе) основне навантаження припадає на ліву ногу, а при зворотному (холостому) ході - на праву, тому м’язи ніг поперемінно відпочивають.

При знятті товстих шарів металу натискують на напилок з великою силою, тому праву ногу відставляють від лівої назад на півкроку і вона у цьому разі є основною опорою. При слабому натискуванні на напилок, наприклад при доведенні або опорядженні поверхні, стопи ніг розміщують майже поряд. Ці роботи, як точні, частіше виконують сидячи.

Рис. 1.7.11. Положення рук, корпуса і ніг при обпилюванні

Положення рук (хватка напилка) має надзвичайно важливе значення. Слюсар бере у праву руку напилок за рукоятку так, щоб остання впиралася в долоню руки, чотири пальці обхоплювали рукоятку знизу, а великий палець був зверху. Долоню лівої руки накладають дещо впоперек напилка на відстані 20-30 мм від його носка. При цьому пальці мають бути трохи зігнуті, але не звисати; вони не підтримують, а лише притискують напилок. Лікоть лівої руки має бути трохи піднятим; права рука від ліктя до кисті - складати з напилком пряму лінію.

Координація зусиль. При обпилюванні слід дотримувати координації зусиль натискування (балансування). Полягає це у правильному збільшенні натискування правою рукою на напилок під час робочого ходу при одночасному зменшенні натискування лівою рукою. Рух напилка має бути горизонтальним, тому натиск на його рукоятку і носок слід змінювати залежно від положення точки опори напилка на оброблювану поверхню. При робочому русі напилка натиск лівою рукою поступово зменшують. Регулюючи натиск на напилок, намагаються досягти рівної обпиляної поверхні без завалів по краях.

При послабленні натиску правою рукою і посиленні лівою може статися завал поверхні вперед; при посиленні натиску правою рукою та послабленні лівою - завал назад.

Притискувати напилок до оброблюваної поверхні треба при робочому ході (від себе). При зворотному ході не слід відривати напилок від оброблюваної поверхні: він має лише ковзати. Чим грубіша обробка, тим більше потрібне зусилля при робочому ході.

При чистовому обпилюванні натискувати на напилок слід значно менше, ніж при чорновому. При цьому лівою рукою натискують на носок напилка не долонею, а лише великим пальцем.

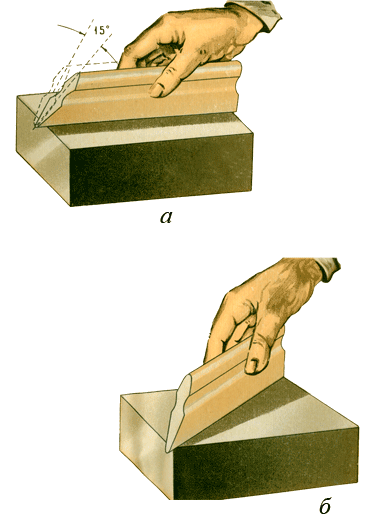

Обпилювання поверхонь - складний трудомісткий процес. Найчастішим дефектом при обпилюванні поверхонь є відхилення від площинності. Працюючи напилком в одному напрямі, важко дістати плоску і чисту поверхню.

Тому напрям руху напилка, а отже, положення штрихів (слідів напилка) на оброблюваній поверхні слід змінювати, тобто поперемінно з кута в кут.

Спочатку обпилювання виконують зліва направо під кутом 30-40° до осі лещат, потім, не припиняючи роботи, прямим штрихом; завершують обпилювання скісним штрихом під тим самим кутом, але справа наліво (рис. 1.7.12, а). Така зміна напряму руху напилка забезпечує потрібні площинність і шорсткість поверхні.

Контроль обпиляної поверхні. Для контролю обпиляних поверхонь застосовують перевірні лінійки, штангенциркулі, кутники і перевірні плити.

Перевірну лінійку вибирають залежно від довжини перевірюваної поверхні, тобто перевірна лінійка за довжиною має перекривати перевірювану поверхню.

Якість обпилювання поверхні перевірною лінійкою перевіряють на просвіт. Для цього деталь звільняють з лещат і піднімають на рівень очей; перевірну лінійку беруть правою рукою за середину, а потім прикладають її ребром перпендикулярно до перевірюваної поверхні.

Для перевірки поверхні у всіх напрямах лінійку спочатку приставляють до довгої сторони у двох-трьох місцях, потім - до короткої (також у двох-трьох місцях). І, нарешті, по одній та іншій діагоналях.

Рис. 1.7.12. Обпилювання:

а - прямолінійної поверхні; б - криволінійної поверхні

Якщо просвіт між лінійкою і перевірюваною поверхнею вузький і рівномірний, площина оброблена задовільно.

Для уникнення спрацювання лінійку не слід переміщати по поверхні; кожен раз її слід піднімати і переставляти у потрібне положення.

Тоді, коли поверхня має бути обпилена особливо ретельно, точність обпилювання перевіряють за допомогою перевірної плити на фарбу. При цьому на робочу поверхню перевірної плити за допомогою тампона наносять тонкий рівномірний шар барвника (синьки, сажі або сурика, розчиненого у маслі). Потім перевірну плиту накладають на перевірювану поверхню (якщо деталь громіздка), роблять нею кілька кругових рухів, а потім знімають. На недостатньо точно оброблених (виступаючих) місцях залишається барвник. Ці місця обпилюють додатково доти, поки не дістануть поверхню з рівномірними плямами барвника по всій площині.

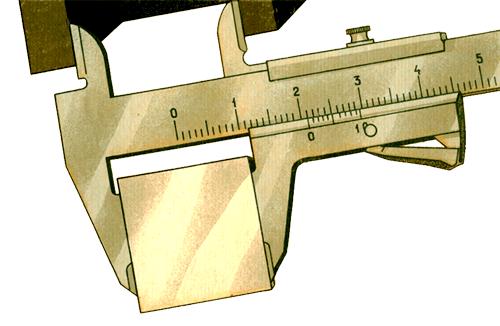

Паралельність двох поверхонь перевіряють за допомогою штангенциркуля (рис. 1.7.13).

Рис. 1.7.13. Перевірка паралельності обпилених поверхонь штангенциркулем

Види обпилювання

Обпилювання зовнішніх плоских поверхонь починають з перевірки припуску на обробку, що міг би забезпечити виготовлення деталі відповідно до креслення.

При обпилюванні плоских поверхонь використовують плоскі напилки - драчовий і личкувальний. Спочатку обпилюють одну широку поверхню (вона є базою, тобто вихідною поверхнею для подальшої обробки), потім другу паралельно першій тощо. Прагнуть того, щоб обпилювана поверхня завжди перебувала у горизонтальному положенні. Обпилюють перехресними штрихами. Паралельність сторін перевіряють штангенциркулем, а якість обпилювання - перевірною лінійкою в різних положеннях (уздовж, упоперек, по діагоналі).

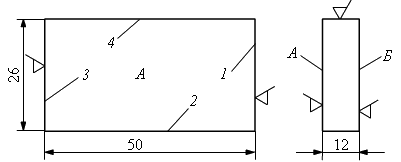

Нижче подано послідовність обпилювання поверхонь стальної плитки (рис. 1.7.14) з точністю до 0,5 мм.

Рис. 1.7.14. Поверхні стальної плитки, які мають обпилювати

Cпочатку обпилюють широкі поверхні плитки, для чого:

- затискують плитку у лещатах поверхнею А догори і так, щоб оброблювана поверхня виступала над губками лещат не більше ніж на 4-6 мм;

- обпилюють поверхню А плоским драчовим напилком; обпилюють поверхню А плоским личкувальним напилком, перевіряють її прямолінійність перевірною лінійкою;

- встановлюють плитку в лещатах і затискують поверхнею Б догори; обпилюють поверхню Б плоским драчовим напилком; обпилюють поверхню Б плоским личкувальним напилком; перевіряють її прямолінійність лінійкою, а паралельність поверхні А - штангенциркулем.

Завершивши обробку широких поверхонь, переходять до обпилювання вузьких поверхонь плитки, для чого слід:

- надягнути на губки лещат нагубники і затиснути в лещатах плитку поверхнею 4 догори;

- обпиляти поверхню 4 плоским драчовим напилком; обпиляти поверхню 4 плоским личкувальним напилком; перевірити її прямолінійність лінійкою, а перпендикулярність до поверхні А - косинцем;

- затиснути в лещатах плитку поверхнею 2 догори; обпиляти поверхню 2 плоским драчовим, а потім - личкувальним напилком; перевірити її прямолінійність перевірною лінійкою, паралельність поверхні 4 - штангенциркулем, а перпендикулярність до поверхні А - косинцем;

- затиснути в лещатах плитку поверхнею 1 догори; обпиляти поверхню 1 плоским драчовим напилком за косинцем; обпиляти поверхню 1 плоским личкувальним напилком; косинцем перевірити її перпендикулярність до поверхонь А і 4; затиснути в лещатах плитку поверхнею 5 догори; обпиляти поверхню 3 плоским драчовим напилком; косинцем перевірити її перпендикулярність спочатку до поверхні А, потім - до поверхні 4;

- обпиляти поверхню 3 плоским личкувальним напилком; косинцем перевірити її перпендикулярність до інших поверхонь;

- зняти задирки зі всіх ребер плитки;

- остаточно перевірити всі розміри та якість обробки плитки лінійкою, косинцем, штангенциркулем.

Лекальні лінійки служать для перевірки прямолінійності обпилених поверхонь на просвіт і на фарбу. При перевірці прямолінійності на просвіт лекальну лінійку накладають на контрольовану поверхню (рис. 1.7.15, а) і за розміром світлової щілини (рис. 1.7.15, б) встановлюють, у яких місцях є нерівності та їх розміри.

Рис. 1.7.15. Перевірка прямолінійності обпилених поверхонь:

а - накладання лекальної лінійки на контрольовану поверхню; б - способи перевірки на просвіт

Для перевірки прямолінійності на фарбу на контрольовану поверхню наносять тонкий шар синьки або сажі, розчиненої у мінеральному маслі, потім накладають лінійку і ледь притирають її до контрольованої поверхні, в результаті чого у місцях великих виступів фарба знімається.

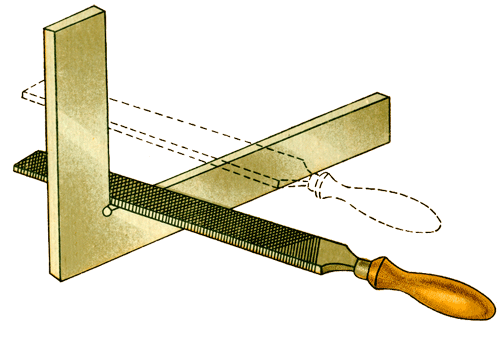

Обпилювання поверхонь косинців, розміщених під прямим кутом, пов’язане з підгонкою внутрішнього кута, що зумовлює певні труднощі. Обравши одну з поверхонь за базову (зазвичай обирають більшу), обпилюють її начисто, а потім обробляють іншу поверхню під прямим кутом до базової (рис. 1.7.16).

Правильність обпилювання другої поверхні перевіряють перевіреним косинцем, одну полицю якого прикладають до базової поверхні.

Обпилювання поверхонь по внутрішньому прямому куту здійснюють так, щоб до іншої поверхні було звернено ребро напилка, на якому немає насічки.

Нижче наведено послідовність обробки поверхонь, спряжених під кутом 90°, тобто послідовність виготовлення косинця 90°:

- закріпити заготовку косинця в лещатах і дерев’яному бруску;

- обпиляти послідовно широкі поверхні спочатку плоским драчовим, а потім - плоским личкувальним напилком;

перевірити якість обпилювання перевірною лінійкою, паралельність поверхонь - кронциркулем, а товщину - штангенциркулем;

- замінити дерев’яний брусок нагубниками, затиснути косинець обпиленими поверхнями й обпиляти послідовно вузькі поверхні косинця під кутом 90°; для забезпечення точності обробки спочатку слід обробити вузьку поверхню, щоб мати прямий кут між нею і широкими поверхнями; потім у такій самій послідовності обробити вузьку поверхню, перевіряючи її косинцем відносно поверхні;

- у вершині внутрішнього кута просвердлити отвір Ø 3 мм, а потім ножівкою зробити проріз до нього завширшки 1 мм для виходу інструмента й запобігання розколин при загартуванні;

обпиляти послідовно внутрішні вузькі поверхні під кутом 90°, витримуючи при цьому паралельність поверхонь;

- обпиляти послідовно торцеві поверхні;

- зняти задирки з вузьких поверхонь;

- відшліфувати наждачним папером усі поверхні косинця; на відшліфованих поверхнях не має бути подряпин і рисок.

Рис. 1.7.16. Обпилювання косинця

Наведена послідовність обробки косинця забезпечує площинність кожної поверхні та перпендикулярність ребер між собою і до поверхонь.

Обпилювання кінця стрижня на квадрат починають з обпилювання грані (рис. 1.7.17), розмір перевіряють штангенциркулем. Потім обпилюють грань під кутом 90°.

Рис. 1.7.17. Обпилювання кінця стрижня на квадрат, шестигранник, шістнадцятигранник

Обпилювання циліндричних заготовок. Циліндричний стрижень спочатку обпилюють на квадрат, у розмір сторін якого має входити припуск на наступну обробку. Потім у квадрата обпилюють кути і дістають шестигранник, з якого обпилюванням виготовляють шістнадцятигранник; у процесі подальшої обробки дістають циліндричний стрижень потрібного діаметра. Щоб дістати чотири і вісім граней, шар металу знімають драчовим напилком, а шістнадцятигранник обпилюють личкувальним напилком. Контроль обробки здійснюють штангенциркулем у кількох місцях.

Обпилювання ввігнутих і опуклих (криволінійних) поверхонь. Багато деталей машин мають опуклу або ввігнуту форму. При обпилюванні та розпилюванні криволінійних поверхонь вибирають найраціональніший спосіб видалення зайвого металу.

В одному випадку потрібне попереднє випилювання ножівкою, в іншому - висвердлювання, у третьому - вирубування тощо. Надто великий припуск на обпилювання веде до великих витрат часу на обробку, а надто малий часто призводить до браку деталі.

Обпилювання ввігнутих поверхонь. Спочатку на заготовці розмічають потрібні контури деталі. Значну частину металу в даному випадку можна зняти вирізуванням ножівкою, надавши западині в заготовці форму трикутника, або висвердлюванням. Потім напилком обпилюють грані, а півкруглим драчовим напилком спилюють виступи до нанесеної риски. Профіль перерізу круглого або півкруглого напилка вибирають таким, щоб його радіус був меншим, ніж радіус обпилюваної поверхні.

Не доходячи до риски приблизно на 0,3-0,5 мм, драчовий напилок замінюють личкувальним. Правильність форми розпилювання перевіряють за шаблоном на просвіт, а перпендикулярність обпиляної поверхні до торця заготовки - косинцем.

Обпилювання опуклих поверхонь показано на рис. 1.7.18, б. Після розмічання ножівкою зрізують кути заготовки і вона набуває потрібної форми. Потім за допомогою драчового напилка знімають шар металу, не доходячи до риски на 0,8-1 мм, після чого личкувальним напилком остаточно обережно знімають шар металу, що залишився за рискою.

Рис. 1.7.18. Обпилювання ввігнутих (а) та опуклих (б) поверхонь

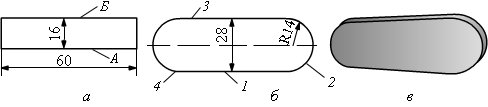

Виготовлення шпонок. Призматичну шпонку (рис. 1.7.19, а-в) виготовляють, виконуючи такі операції:

- вимірюють на стальній смузі й відрізують ножівкою заготовку потрібної довжини для шпонки згідно з кресленням;

- обпилюють начисто площину А, потім розмічають і обпилюють поверхні 1 і 2; перпендикулярність перевіряють косинцем;

- розмічають поверхні 3 і 4 згідно з кресленням (довжину, ширину, радіуси заокруглення);

- обпилюють поверхні 3 і 4, перевіряючи розмір штангенциркулем, а перпендикулярність поверхонь - косинцем;

- обпилюванням підганяють шпонку до відповідного паза; шпонка має входити у паз без натискування, легко і сідати щільно, без хитання;

- обпилюють поверхню Б по висоті, витримуючи заданий розмір 16 мм.

Обпилювання тонких пластинок звичайними прийомами недоцільне, оскільки при робочому ході напилка пластинка вигинається і виникають «завали». Не рекомендується для обпилювання тонких пластинок затискувати їх між двома дерев’яними брусками (планками), оскільки при цьому насічка напилка швидко забивається деревною та металевою стружкою і його доводиться часто чистити.

Рис. 1.7.19. Виготовлення призматичної шпонки:

а - заготовка; б - розмітка; в - готова шпонка

З метою підвищення продуктивності праці при обпилюванні тонких пластинок доцільно з’єднувати (склеювати) 3-10 таких пластинок у пакети. Прийоми обпилювання вузьких поверхонь у пакеті ті самі, що й при обпилюванні плоских поверхонь. Для з’єднання тонких пластинок можна використовувати спеціальні пристрої, до яких належать розсувні рамки, намітки, копіри (кондуктори) тощо.

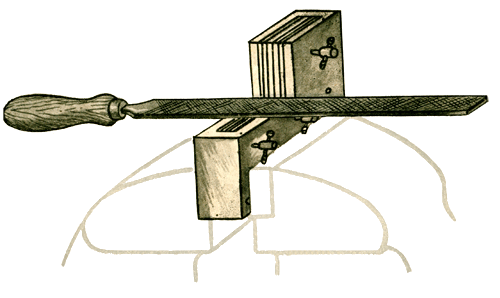

Обпилювання у розсувних рамках. Найпростіший пристрій - це металева рамка (рис. 1.7.20), лицьова сторона якої ретельно оброблена і загартована до високої твердості. Оброблювану пластину закладають по рисці в рамку і затискують болтами. Потім рамку затискують у лещатах і обробляють доти, поки напилок не торкнеться верхньої площини рамки. Оскільки ця площина має велику точність, обпилювана площина не потребує додаткової перевірки за допомогою лінійки.

Рис. 1.7.20. Обпилювання у розсувних рамках

Обпилювання в універсальній намітці. Універсальна намітка (паралелі) складається з двох брусків (рис. 1.7.21) прямокутного перерізу, з’єднаних між собою двома напрямними планками. Один з брусків жорстко з’єднаний з напрямними планками, а другий може пересуватися вздовж них паралельно нерухомому бруску.

Рис. 1.7.21. Обпилювання в універсальній намітці

Спочатку в слюсарних лещатах встановлюють розсувну рамку, а потім заготовку. Після суміщення розмічальної лінії з верхньою площиною рамки заготовку разом з планками затискують у лещатах і обпилюють.

Обпилювання у плоскопаралельних намітках. Найпоширеніші плоскопаралельні намітки, що мають точно оброблені площини і виступ, які дають змогу обробляти поверхні, розміщені під прямим кутом, без контролю косинцем під час обпилювання. На опорній площині намітки є кілька різьбових отворів. За допомогою гвинтів до цієї площини можна прикріпити напрямні лінійки або косинець, що дає змогу обпилювати деталі під заданим кутом.

Обпилювання за копіром (кондуктором). Найпродуктивнішим є обпилювання заготовок, що мають криволінійний профіль, за копіром (рис. 1.7.22). Копір - це пристрій, робочі поверхні якого оброблені відповідно до контуру оброблюваної деталі з точністю від 0,05 до 0,1 мм, загартовані й відшліфовані.

Рис. 1.7.22. Обпилювання за копіром

Заготовку, яку потрібно обпилювати, вставляють у копір і разом з ним затискують у лещатах. Після цього обпилюють виступаючу частину заготовки до рівня робочих поверхонь копіра. При виготовленні великої кількості однакових деталей з тонкого листового матеріалу в копірі можна закріплювати одночасно кілька заготовок.

Обробка поверхонь. Вибір способу обробки й послідовність переходів залежать від оброблюваного матеріалу, вимог до якості поверхні, її стану, а також конструкції, розмірів деталі й припуску (0,05-0,3 мм).

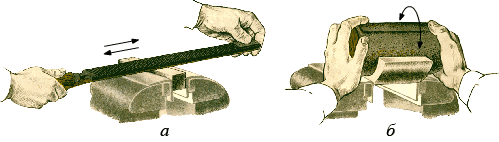

Ручне зачищання обпиляної поверхні. Коли потрібна висока точність обробки, поверхні після обпилювання остаточно обробляють бархатними напилками, полотняною або паперовою шліфувальною шкуркою й абразивними брусками.

При остаточній обробці поверхонь користуються дерев’яними брусками з наклеєною на них шліфувальною шкуркою. У деяких випадках смужку шкурки накладають на плоский напилок, притримуючи при роботі її кінці руками. Для обробки криволінійних поверхонь шкурку намотують на оправку в кілька шарів (рис. 1.7.23, б). Зачищання ведуть спочатку грубими шкурками, потім тонкими. Ручне зачищання - малопродуктивна операція.

Рис. 1.7.23. Обробка начисто обпиляної поверхні:

а - напилок зі шліфувальною шкуркою і робота ним; б - зачищення ввігнутої поверхні

Механізація обпилювальних робіт

Механізація обпилювальних робіт - один з напрямів підвищення продуктивності праці та культури виробництва. Механізація здійснюється переважно застосуванням ручного електричного та пневматичного інструмента, а також обпилювальних машинок і верстатів.

Остаточну обробку здійснюють шліфувальними шкурками за допомогою спеціальних ручних механізованих інструментів (дискових шліфувальних машинок), ручними, механізованими інструментами з абразивними стрічками або на спеціальних стрічково-шліфувальних верстатах.

Універсальні переносні машинки служать для зачищання та полірування обпиляних поверхонь шліфувальними шкурками.

Шліфувальну шкурку склеюють у вигляді кілець і закріплюють на еластичній основі спеціальних розсувних головок, які встановлюють на робочих кінцях шпинделів універсальних електричних і пневматичних машинок.

Для закріплення шкурки у торцевій частині оправки з інструментальної сталі прорізують шліц, у який вводять кінець полотна шкурки. Потім шкурку намотують на оправку, після 1,5-2 обертів кінець шкурки завертають і хвостовиком напилка притискують до торця оправки. Таким чином шкурка буде надійно закріплена на оправці.

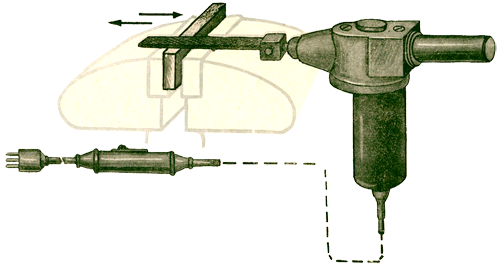

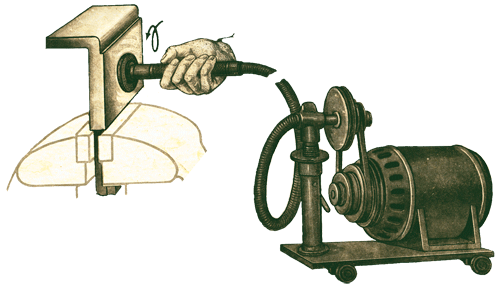

Електричний напилок (рис. 1.7.24) призначений для виконання різноманітних слюсарних і складальних робіт.

Напилок працює таким чином. Натискаючи на кнопку, вмикають електродвигун. Обертання ротора електродвигуна через зубчасту пару передається колінчастому валу, на кривошипну шийку якого насаджено шатун. При обертанні вала шатун дістає зворотно-поступальний рух, який передається через шток напилку, закріпленому в патроні.

Рис. 1.7.24. Електричний напилок

Особливістю цього напилка є те, що його приводний механізм виготовлений з двома шатунами, один з яких з’єднаний шарнірно з напилком, а інший - з балансиром, причому кривошип колінчастого вала приводу розміщено так, що поступальному переміщенню напилка в одному напрямі відповідає переміщення балансира у зворотному. Завдяки такій конструкції досягається взаємне погашення інерційних сил, викликаних зворотно-поступальним рухом напилка і балансира, та подолання вібрації інструмента при його роботі.

Використання електронапилка підвищує продуктивність праці приблизно в п’ять разів порівняно з продуктивністю при використанні ручного.

Широко застосовуються механізовані ручні обпилювальні машинки з інструментами, що обертаються, типу дрібних фрез 1,5-25 мм.

Рис. 1.7.25. Універсальна шліфувальна машинка

Універсальна шліфувальна машинка з гнучким валом і прямою шліфувальною головкою, що працює від асинхронного трифазного електродвигуна (рис. 1.7.25), має шпиндель, до якого прикріплюють гнучкий вал з державкою для закріплення робочого інструмента. Машинка має змінні прямі й кутові головки. Змінні державки дають змогу здійснювати обпилювання та шліфування у важкодоступних місцях і під різними кутами.

Подібної конструкції машинки можуть бути й підвісними (рис. 1.7.26), що зручно для використання їх на робочому місці слюсаря.

Обпилювальні верстати. Застосовують два типи обпилювальних верстатів - зі зворотно-поступальним та обертальним рухом, найчастіше з гнучким валом (верстати типу ОЗВ). На верстатах першого типу використовують напилки різного профілю з великою й дрібною насічкою.

В обпилювальних верстатах для обробки загартованих деталей (штампів тощо) застосовують спеціальний алмазний інструмент.

Верстати з гнучким валом та напилками, що обертаються, особливо зручні при виготовленні штампів, прес-форм, металевих моделей тощо. Обпилювальні верстати бувають пересувні й стаціонарні.

Пересувний обпилювально-зачисний верстат ОЗВ (рис. 1.7.27) має стояк з вилкою, у якій закріплено електродвигун з кнопковим пультом. Шарніри дають змогу повертати електродвигун з укріпленою на ньому головкою у зручне для роботи положення. Інструмент закріплюють у патроні, змонтованому на кінці гнучкого вала. Він дістає обертальний рух.

Верстат ОЗВ має такі пристрої: інструментотримач № 1 зі змінними цангами для закріплення інструмента з хвостовиком Ø 6, 8 і 10 мм; інструментотримач № 2 для закріплення інструмента з конусним хвостовиком № 0 і 1; полірувальну головку, призначену для шліфування, полірування (рис. 1.7.28) і зняття задирок; пістолет, який перетворює обертальний рух гнучкого вала в поступальний рух інструмента; напилок і ножівкове полотно; абразивний брусок або шабер. До верстата ОЗВ додають великі напилки, пальцьові фрези, абразивні шліфувальні головки 8-42 мм, повстяні, гумові та інші полірувальні головки 6-35 мм; свердла, розвертки, зенківки тощо.

Рис. 1.7.26. Обпилювально-зачисна підвісна машинка:

1 - робочий інструмент; 2 - тримач для інструмента; 3 - електродвигун; 4 - гнучкий вал

Рис. 1.7.27. Пересувний обпилювально-зачисний верстат ОЗВ

Рис. 1.7.28. Робота полірувальною головкою

Верстат ОЗВ у нормальному виконанні має чотири частоти обертання інструмента - від 760 до 3600 хв-1. Потужність електродвигуна 0,52 кВт, частота обертання 1405 хв-1.

Стаціонарний обпилювально-зачисний верстат (рис. 1.7.29) має станину, на якій закріплено стояк з нижнім, верхнім кронштейнами і штоком. Ступінчастий шків (закритий кожухом) дає змогу регулювати швидкість руху напилка. Оброблювану деталь закріплюють на поворотному столі. Встановлення стола на потрібний кут досягається за допомогою гвинта.

Хвостовик напилка закріплюють гвинтом у верхньому кронштейні і верхній кронштейн опускають; при цьому нижній кінець напилка має увійти в конусне заглиблення нижнього кронштейна.

Правильність встановлення напилка між верхнім і нижнім кронштейнами перевіряють косинцем. У вертикальне положення напилок встановлюють за допомогою гвинтів, що є у верхньому кронштейні. Пуск і зупинку верстата здійснюють натискуванням на педаль.

Рис. 1.7.29. Стаціонарний обпилювально-зачисний верстат

При обробці деталей, які не потребують високої точності, ці верстати забезпечують підвищення продуктивності праці у 4-5 разів порівняно з ручною обробкою. На них можна обробляти деталі різної форми - круглі, тригранні, квадратні тощо, а також поверхні, розміщені під різними кутами. Напилки до верстата бувають різних перерізів з конічним загостренням на кінці.

Стаціонарними обпилювальними верстатами не можна обробляти у важкодоступних місцях. Тоді застосовують переносні електричні та пневматичні машинки.

Стрічково- та плоскошліфувальні верстати. Шліфування абразивною стрічкою. Обробка здійснюється абразивними стрічками, що мають паперову або тканинну основу, на тваринних або синтетичних клеях.

Шліфування здійснюється або при вільному натягуванні стрічки, або притисканням її контактним роликом, чи підкладною плитою. Найпоширеніші контактні ролики, покриті гумою або полімерами. При підвищенні твердості контактного ролика інтенсивність знімання металу збільшується, а шорсткість обробленої поверхні погіршується. Тверді контактні ролики застосовують для попередньої обробки, м’які - для остаточної.

Периферія контактного ролика може мати гладеньку або переривчасту (рифлену) поверхню. Наявність рифленої поверхні підвищує різальну властивість стрічки, а отже, і зняття металу стрічками. Наявність на поверхні обода рифлень, що утворюють на робочій поверхні стрічки кишені для збирання металевого пилу і відходів шліфування, сприяє збільшенню терміну служби стрічки.

1 2 3 4