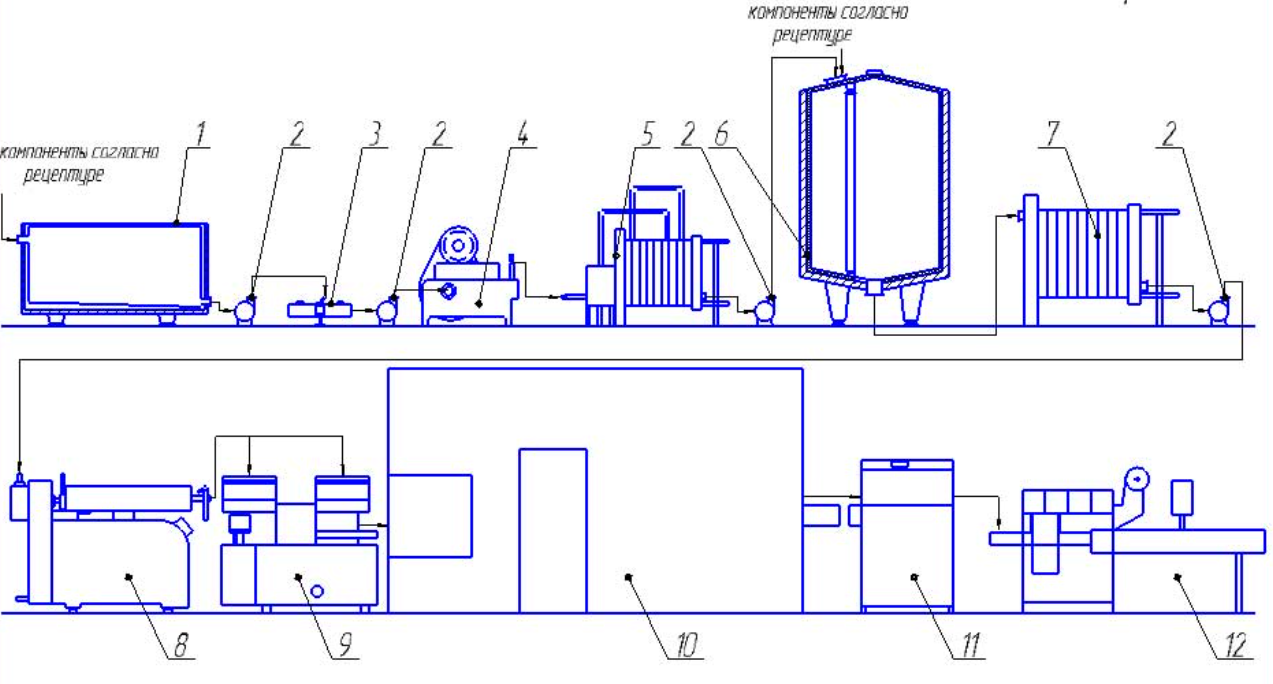

4.1 Принципова гідропневматична схема виробництва

Основним устаткуванням, вживаним для виробництва пломбіру в поточно-механізованій лінії є вершково-визрівальна ванна, фільтр, гомогенізатор, пастеризаційно-охолоджувальна установка, теплообмінник, резервуар для дозрівання суміші, пластинчастий охолоджувач, фризер, формувальний апарат, скороморозильні апарати, агрегат глазурування.

Для того, щоб наочно уявляти сам процес-технологію виробництва морозива, його слід зобразити у вигляді суворого плану (технологічна схема виробництва морозива) – рис. 4.1 [7].

1 – вершково-визрівальна ванна , 2 – центробіжний електронасос, 3 – фільтр, 4 – гомогенізатор, 5 – пластинчата пастерізаційно-охолоджувальна установка, 6 – резервуар, 7 – пластинчатий охолоджувач, 8 – фризер, 9 – екструзіонно-формовочний апарат, 10 – скороморозильний апарат, 11 – агрегат глазурування, 12 – горизонтальний пакувальник

Рис. 4.1 – Принципова гідропневматична схема виробництва глазурованного морозива [7]

4.2 Блок-схема виробництва

Для більшого розуміння послідовності процесу виробництва наведена блок-схема виробництва морозива:

| Приймання та оцінка якості сировини |

Приготування суміші (35—45 °С)

| Фільтрація |

| Пастеризація (80-85 °С , 50 — 60 с) |

| Гомогенізація (74 – 85 °С; 7,5- 9 МПа) |

| Охолодження та визрівання суміші( 0-6°С; 4-24 год) |

| Фризерування (-4 - 6°С) |

| Фасування та загартування морозива (–30-40°С) |

| Глазурування |

Зберігання морозива (-18-20°С до 10 місяців;

-24-26°С до 12 місяців)

4.3 Опис технологічного процесу

Після приймання та оцінкі методами контролю якості сировини йде процес приготування суміші.

Суміш готують в ємнісних пастеризаторах з мішалкою. Попередньо компоненти підготовляють і відважуються. В першу чергу завантажують рідкі компоненти - воду, молоко, вершки, підігрівають їх до температури 35-45 ° С, що забезпечує найбільш повне і швидке розчинення. Цукровий пісок вносять в сухому вигляді після просіювання (через сита з діаметром комірки 2-3 мм) або у вигляді сиропу. Сухі молочні продукти змішують з цукровим піском в співвідношенні 1: 2 і розчиняють в невеликій кількості молока до отримання однорідної маси. Згущені молочні продукти вносять в ємнісні пастеризатори безпосередньо. Вершкове масло або пластичні вершки зачищають від штаффу (порок при виробництві) і розрізають на невеликі шматки або плавлять на змієвикових плавниках.

При поточному методі виробництва процес складання суміші повністю механізований. Для цього всі компоненти попередньо розчиняють зі строго підтримуваній концентрацією жиру, цукру, СЗМЗ [8].

Обробка суміші. Обробка включає фільтрацію, пастеризацію і гомогенізацію.

Фільтрацією видаляються механічні домішки і не розчиненні частки компонентів. Щоб попередити вторичне бактеріальне обсіменіння, фільтрацію (установку фільтрів) краще проводити до пастеризації. Зазвичай використовують пастеризаційно-охолоджувальні установки, в які входять також фільтр і гомогенізатор.

Обробка суміші проходить в тонкому шарі і в безперервному потоці, без доступу повітря, чим забезпечується висока ефективність пастеризації, збереження ароматичних речовин, а також вітамінів. Пастеризація проводиться при температурі 85 ° С з витримкою 50-60 с. Такі високі режими теплової обробки пояснюються тим, що в сумішах для морозива підвищений вміст сухих речовин, які, збільшуючи в'язкість сумішей, надають захисну дію на мікроорганізми[8].

Суміші на молочній основі необхідно обов'язково гомогенізувати, особливо якщо в якості додаткового джерела жиру застосовують вершкове масло. Завдяки гомогенізації жирові кульки дробляться і рівномірно розподіляються в суміші. Крім того, дрібні жирові кульки швидше сприймають температури охолодження і загартовування, в них досягається велика ступінь затвердіння гліцеридів молочного жиру, що сприяє не тільки отриманню однорідної консистенції продукту, але і більшою взбитістю, яка змінюється в прямій залежності від кількості отверділих гліцеридів. З підвищенням дисперсності жирової фази зменшується відстань між жировими кульками, що сприяє по отриманню дрібних кристалів льоду при заморожуванні і поліпшує структуру готового продукту.

В добре гомогенізованій суміші діаметр жирових кульок не повинен перевищувати 1-2 мкм без наявності жирових накопичень. Гомогенізацію необхідно проводити при температурах, близьких до температури пастеризації, але не нижче 63 ° С. При температурах нижче 60 ° С відбувається посилена агрегація дрібних жирових кульок, різко збільшується в'язкість суміші за рахунок утворення жирових скупчень, що веде до зниження взбиваемости в процесі фризерування[8].

Тиск гомогенізації має бути тим вище, чим нижче вміст жиру. Пломбірні суміші гомогенізують при 7,5- 9 МПа в залежності від сировини. З підвищенням тиску гомогенізації зменшуються розміри жирових кульок, але збільшується кількість жирових скупчень, які при фризеруванні руйнують повітряні бульбашки, погіршуючи збитість. Порушення режимів гомогенізації приводить до дестабілізації жиру при фризеруванні і погіршенню консистенції готового продукту - появи крупинок молочного жиру та ін.

Охолодження і визрівання суміші. Гомогенізовану суміш швидко охолоджують до температури 0-6 ° С і направляють в ємнісний апарат з мішалкою для визрівання і зберігання суміші. Використання в якості стабілізаторів агару, агароїду та інших рівноцінних стабілізаторів дозволяє обробляти охолоджену суміш без витримки для фізичного дозрівання.

При використанні в якості стабілізатора желатину і деяких інших речовин необхідно фізичне дозрівання суміші. Воно проводиться при температурі 0-6 ° С протягом від 4 до 24 год, при цьому відбувається гідратація білків молока і стабілізатора, подальша адсорбція різних речовин, що містяться в суміші, на поверхні жирових кульок; затвердіння гліцеридів молочного жиру у вигляді змішаних кристалів в обсязі жирових глобул. Ступінь затвердіння досягає приблизно 50%.

Завдяки отверділому жиру дозріла суміш добре поглинає і утримує бульбашки повітря при заморожуванні суміші і загартуванні морозива. Чим більше отверділого жиру, тим вище ступінь поглинання (збивання) бульбашок повітря. Готовий продукт, виготовлений з дозрілої суміші, має високу збитість і ніжну, без крупинок кристалів льоду структуру. Тривалість фізичного дозрівання залежить від складу суміші, її температури і гідрофільних властивостей стабілізатора.

Перед фризеруванням в суміш вносять ароматичні речовини (ванілін, ванілон) в кількості 0,005-0,15% і есенції. Ванілін додають у вигляді водно-спиртового розчину (300 г ваніліну, 200 г спирту і 500 г води при температурі 30 ° С) або порошку, розтертого з цукровою пудрою[8].

Фризерування суміші. Під час фризерування суміш насичується повітрям при одночасному частковому заморожуванні. В результаті утворюється нова фаза (кристали льоду і жиру), розділена прошарками рідкої фази. Від правильності проведення цього процесу залежать структура і консистенція готового продукту.

При заморожуванні відбувається фазове перетворення води, при фризеруванні сумішей морозива на молочній основі замерзає від 45 до 67% від загальної частки вологи. Для отримання морозива гарної консистенції необхідно, щоб розміри кристалів не перевищували 100 мкм. Чим більше води заморозити в процесі фризерування, тим менше часу буде потрібно на загартування і тим краще буде якість морозива. Температура початку заморожування суміші коливається в межах від -2,2 до -3,5 ° С в залежності від виду суміші.

Структура морозива залежить також від кількості введеного повітря і його дисперсності. У морозиві хорошої якості середній розмір повітряних бульбашок повинен бути не більше 60 мкм. Морозиво з високою збитістю завдяки низькій теплопровідності повітря плавиться повільніше. При недостатній взбитості воно виходить дуже густим, з грубою консистенцією і структурою, при дуже високій - снігообразній, з пластівчастою структурою. Збитість - дуже непостійна характеристика і залежить від багатьох факторів: складу суміші (вміст сухих речовин і жиру), властивостей жиру і стабілізатора, ефективності гомогенізації, режиму фризерування, конструкції фрізера, стану його ножів. Суміші, в яких використовуються свіжі вершки, збиваються краще, ніж суміші з вершковим маслом. Зі збільшенням вмісту цукру збитість знижується, а час, необхідний для отримання максимальної взбитости зростає.

Жир погіршує збитість, так як жирові кульки послаблюють перегородки між повітряними бульбашками. Але присутність жиру перешкоджає росту кристалів льоду, забезпечуючи тим самим ніжну консистенцію морозива. При взбитості 100% в 1г морозива міститься близько 8,3 млн. повітряних бульбашок із загальною поверхнею 0,1м2. Для вершкового морозива і пломбіру досягається збитість 70-100%.

У морозиві після фризеруванні велика частина жиру переходить в твердий стан, рідкого жиру залишається 11-12%. Температура морозива в кінці фризерування становить від -4,5 до -6 ° С [8].

Фасування і загартування морозива. Морозиво, що виходить з фрізера швидко фасують і негайно направляють на загартовування, так як при затримці частина закристалізованної води може відтанути, що в подальшому призводить до утворення великих кристалів льоду.

У процесі загартовування температура знижується до -15 -18 ° С. При цьому виморожується 75-85% загальної кількості води, що міститься в морозиві. Повна кристалізація води неможлива, так як сильно зростає концентрація солей і цукру в незамерзаючих частини розчину, внаслідок чого різко знижується температура замерзання (нижче -50 ° С). При загартовуванні гліцериди молочного жиру майже повністю переходять в твердий стан, рідкого жиру залишається всього лише частки відсотка.

Процес загартовування протікає значно повільніше, ніж фризерування, і без механічного перемішування, тому створюються умови для утворення великих кристалів льоду, і їх зрощення в жорсткий кристалізаційний каркас. Наявність тонко диспергуючої отверділої фази жиру, численних бульбашок повітря перешкоджає утворенню великих зрощених кристалів води. У морозиві температурою -20 ° С переважає кристалізаційна структура. Таке морозиво має густу консистенцію і досить високу міцність. Тривалість загартовування залежить від складу морозива, температури навколишнього середовища, устаткування, яке застосовується (морозильні апарати, розсольний генератор, холодильні камери та ін.), виду упаковки та ін.

Порції морозива масою 50, 80 і 100 г випускають у вигляді брикетів на вафлях і без них, ескімо різних видів, в паперових і вафельних стаканчиках, ріжках з вафель, в кашированной фользі, в картонних з пергаментом коробочках. У коробках у вигляді тортів випускають порції по 250-1000 г; по 8- 10 кг морозиво фасують в гільзи з нержавіючої сталі.

У камерах для загартовування підтримується температура -22-30 ° С.

Зазвичай процес фасування і загартовування морозива повністю механізований. Завдяки інтенсивному перемішуванню охолодженого до -30 ° С повітря в морозильній апараті загартовування триває 35-45 хв, морозиво що виходить має температуру -12-18 °С. Таке швидке загартовування сприяє утворенню дрібних кристаликів льоду з ніжною структурою морозива [8].

Глазурування морозива. Глазур для морозива виробляють за рецептурами, куди входить шоколадний кувертюр, какао-масло, какао-порошок, цукрова пудра, вершкове несолоне масло вищого гатунку. Для виготовлення глазурі масло повільно розігрівають при температурі 35-38 °С в котлах з паровим або водяним обігрівом, в розплавлене масло додають какао-порошок або шоколадний кувертюр (какао-порошок попередньо змішують з цукровою пудрою). Всю масу ретельно перемішують і виливають з котла невеликими порціями в ванночки для глазурування. При температурі вище 40 ° С суміш розділяється на складові частини і масло спливає. Така перегріта глазур погано лягає на ескімо.

Зберігання морозива. Загартоване морозиво упаковують в картонні коробки (краще з гофрованого картону по 2,4-6 кг нетто в залежності від виду фасування) і направляють в камери зберігання з температурою -18-25 ° С і відносною вологістю повітря 85-90 %. Температурні коливання в камері не повинні перевищувати ± 3 ° С, а при тривалому зберіганні морозива не допускаються зовсім. Фасоване морозиво в залежності від виду може зберігатися до 12 міс. При випуску з підприємства температура морозива молочних видів повинна бути не вище -10 ° С, фруктово-ягідного і ароматичного - не вище -12 ° С.

1 2 3 4 5 6