РАСЧЕТ ПАРАМЕТРОВ КИНЕМАТИЧЕСКОЙ

ЦЕПИ ПРИВОДА

Построение расчетной модели кинематической

цепи привода

В состав кинематической цепи (рис. 4.1) привода входят редуктор (Р), открытая зубчатая передача (ОЗП) и кривошипно-штанговый механизм (КШМ).

Рисунок 4.1. Структурная схема кинематической цепи привода

По кинематической цепи передается механическая энергия от электродвигателя (ЭД) до створки ворот (СВ). Движение элементов кинематической цепи характеризуется угловыми скоростями ω… (с соответствующими индексами, как на рис. 4.1). Сами элементы кинематической цепи имеют передаточные отношения: редуктор – iР, открытая зубчатая передача – iОЗП, кривошипно-штанговый механизм – iКШМ. Передаточные отношения редуктора и открытой зубчатой передачи являются постоянными величинами. Величина передаточного отношения iКШМ кривошипно-штангового механизма зависит от положения створки, которое определяется углом θ ее поворота из положения, когда ворота полностью открыты к положению, когда ворота закрыты.

Передаточное отношение iКШМ = f(θ) КШМ определяется на основе построения кинематической схемы КШМ по следующему алгоритму:

Выполняем построение двух предельных положений створки ДСВ (рис. 4.2). Намечаем точку ОС, отображающую ось вращения створки ДСВ и проводим два луча: линию 3, соответствующую открытому положению створки, и линию 4 под углом θmax, соответствующую закрытому положению створки (θmax задан по исходным условиям). На построенных лучах отмечаем точку О2(О) шарнирного закрепления штанги к створке 3, когда ворота открыты, и точку О2(З) створки 4, когда ворота закрыты. Длина отрезков ОСО2(О)=ОСО2(З) может быть выбрана произвольно на схеме, например, ОСО2(О)=ОСО2(З)=10 см.

Для удобства расчетов и построения кинематической схемы будем использовать относительные величины линейных размеров КШМ, приняв расстояние от оси ОС вращения створки до точки О2(О) (О2(З)) закрепления штанги КШМ на створке за базовую величину l0=1 (l0 фактически в абсолютных единицах равна одной трети длины створки ворот).

Вычисляем величину

Через точку О2(О) проводим прямую, перпендикулярную отрезку ОСО2(О), и влево от точки О2(О) откладываем r0. Получаем точку ОК0 – центр окружности 1 приводного колеса с радиусом r0 (окружность показана сплошной линией на рис. 4.2). Строим эту окружность.

Рисунок 4.2. Кинематическая схема КШМ для реализации

зависимости iКШМ = f(θ)

Через точки ОК0, О2(З) проводим прямую bc и отмечаем точку О1(З) пересечения прямой bc с окружностью 1. Длина отрезка О1(З)О2(З) есть длина штанги КШМ, и она равна удвоенному значению r0. Таким образом мы получили кинематическую схему, в которой отрезок О1(О)О2(О) отображает штангу КШМ в положении, когда ворота открыты, а отрезок О1(З)О2(З) отображает штангу в положении, когда ворота закрыты. Очевидно, что для этих положений штанги и КШМ в целом имеем iКШМ → +∞, так как линии О1(О)О2(О) и bc проходят через ось вращения приводного колеса КШМ - точку ОК0.

Соединяем точки О1(О), О1(З) прямой линией и делим полученный отрезок О1(О)О1(З) пополам. Поучаем точку ОК1.

Проводим через точки ОКО и ОК1 прямую de. Любая окружность приводного колеса с центром, лежащем на отрезке ОКООК1 прямой de вне точки ОКО и проходящая через точки О1(О), О1(З) отображает конструкцию КШМ, для которой выполнено условие αmax < α∞ , где αmax - полный угол поворота приводного колеса КШМ при открытии и закрытии ворот (задан по исходным условиям), α∞ - предельный угол поворота приводного колеса КШМ, при котором iКШМ принимает бесконечные значения в предельных положениях створки ДСВ. Оценить величину α∞ можно по графику, показанному на рис. 4.3.

Рисунок 4.3. График зависимости α∞ от θmax для кривошипно-штангового механизма

Если центр окружности 2 (рис. 4.2) находится в точке ОК1 (эта окружность показана пунктирной линией на рис. 4.2), то αmax = 180о. Если центр окружности 2 лежит на прямой de выше точки ОК1, то αmax < 180о. Если центр окружности лежит на отрезке ОК1ОК0 прямой de ниже точки ОК1 и выше точки ОК0, то 180о < αmax <α∞.

При заданном (в градусах) угле αmax поворота приводного колеса и при условии, что 180о < αmax < α∞ определяем величину угла

и проводим под этим углом из точки О1(З) прямую до пересечения с отрезком ОК1ОК0 как показано на рис. 4.2. Точка пересечения ОК (ее положение показано стрелкой на рис. 4.2) определяет центр окружности приводного колеса (окружность на рис. 4.2 не показана) с заданным углом поворота αmax, удовлетворяющим условию π < αmax < α∞. Радиус окружности колеса в этом случае: r= ОКО1(З) = ОКО1(О). Проведем эту окружность, и назовем ее «обод приводного колеса КШМ». Построенная окружность проходит через точки О1(О) и О1(З). В дальнейшем именно она используется при расчете передаточного отношения iКШМ = f (θ).

Расчет передаточного отношения кривошипно-

штангового механизма

Используем графоаналитический метод расчета передаточного отношения КШМ.

По результату выполненного в п. 4.1 построения (рис. 4.2) воспроизводим в выбранном масштабе: а) створку ворот при открытом положении ДСВ; б) окружность приводного колеса с центром ОК; в) точку О1(О) начального и точку О1(З) конечного положений колеса и штанги (рис. 4.4).

Разбиваем на несколько частей диапазон изменения угла θ (от 0 до θmax), например, с интервалом Δθ =7,5о. Из точки ОС (оси вращения створки) под углами Δθ, 2Δθ, 3Δθ и т.д. проводим лучи, характеризующие положения створки вплоть до конечного положения θ = θmax. На каждом луче отмечаем точку (О2) крепления штанги к створке ворот (на рис. 4.4 показан луч, проведенный под углом θ =Δθ).

Для каждого из построенных лучей определяем точку О1 крепления штанги к приводному колесу. Для этого проводим дугу окружности радиуса 2r0 с центром в точке О2 до пересечения с окружностью приводного колеса в нижней части. Точка пересечения есть О1. Измеряем угол α поворота приводного колеса при соответствующем угле θ. Значения θ и α заносим в таблицу (см. табл. 4.1), для каждого построенного положения створки ворот.

Таблица 3

Данные для расчета передаточного отношения КШМ

| θ | 0 | Δθ | 2Δθ | 3Δθ | 4Δθ | 5Δθ | 6Δθ | 7Δθ | 8Δθ | 9Δθ | θmax |

| α | 0 | 44 | 66 | 85 | 97 | 112 | 128 | 138 | 152 | 168 | 195 |

| ОСB | 11 | 10,96 | 10,58 | 10,68 | 10,78 | 10,66 | 10,38 | 9,8 | 9,84 | 8,98 | 7,05 |

| ОKA | 0,6 | 3 | 4,23 | 5,16 | 5,97 | 6 | 5,74 | 5,15 | 5,16 | 3,94 | 1,52 |

| ΩC = f-1(θ) | 0,055 | 0,27 | 0,4 | 0,48 | 0,55 | 0,56 | 0,55 | 0,53 | 0,52 | 0,44 | 0,22 |

| iКШМ | 1,82 | 3,7 | 2,5 | 2,1 | 1,8 | 1,79 | 1,82 | 1,89 | 1,92 | 2,27 | 4,55 |

Через точки О1 и О2 проводим прямую mn, как показано на рис. 4.4 для θ =Δθ, и опускаем перпендикуляры ОКА и ОСВ на прямую mn из точек ОК и ОС. Измеряем длины этих перпендикуляров и их значения ОСВ и ОКА заносим в таблицу (табл. 4.1). Выполняем эти операции для каждого построенного положения створки ворот.

Рисунок 4.4. Определение передаточного отношения iКШМ

графоаналитическим методом

Рассчитываем для всех выбранных дискретных значений θ=0, θ=Δθ, θ2=2Δθ, и т.д. до θ=θmax (положений створки) величину

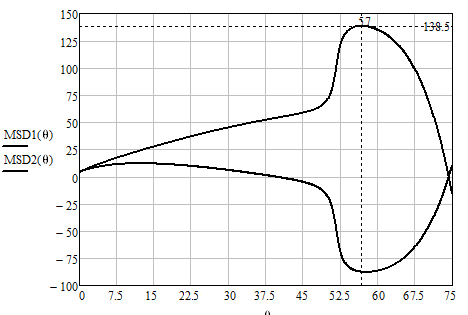

Результаты сводим в таблицу 4.1 и строим график зависимости ΩC от θ. График показан на рис. 4.5 (при αmax=195о, θmax=75о).

Рисунок 4.5. График зависимости ΩC от θ

Построенный график (рис. 4.5) можно рассматривать как зависимость угловой скорости створки ворот от угла поворота створки при постоянной скорости вращения приводного колеса КШМ.

Вычисляем и заносим в табл. 4.1 величину передаточного отношения КШМ

для каждого значения угла θ поворота створки ДСВ.

Интерполяция зависимости передаточного отношения

кривошипно-штангового механизма от угла поворота створки

Для получения аналитической зависимости передаточного отношения iКШМ от угла поворота створки проведем интерполяцию функции

заданную с помощью таблицы 4.1. (Удобнее интерполировать ΩC, а не iКШМ, так как передаточное отношение iКШМ в зависимости от исходных данных может принимать очень большие значения вблизи предельных значений угла поворота створки: при θ →0 и при θ →θmax).

заданную с помощью таблицы 4.1. (Удобнее интерполировать ΩC, а не iКШМ, так как передаточное отношение iКШМ в зависимости от исходных данных может принимать очень большие значения вблизи предельных значений угла поворота створки: при θ →0 и при θ →θmax).Хорошие результаты интерполяции дает использование полинома шестой степени

коэффициенты ak (k=0, 1,..., 6) которого определяются по методу наименьших квадратов.

Полином p6(θ) обеспечивает необходимую точность сглаживания табличной функции. Поэтому для любого значения θ из диапазона 0< θ < θmax можно принять

В пояснительной записке необходимо привести расчетные схемы по аналогии с рис. 4.2 и рис. 4.4, таблицу по форме табл. 4.1, расчетные значения коэффициентов полинома p6(θ), график, построенный по выражению (4.5).

C помощью среды MATLAB находим коэффициенты:

Программа:

>> cftool

>> x=[0 7.5 15 22.5 30 37.5 45 52.5 60 67.5 75];

>> y=[0.055 0.27 0.4 0.48 0.55 0.56 0.55 0.53 0.52 0.44 0.22];

Найденные значения:

Тогда уравнение примет следующий вид:

График данной зависимости выглядит следующим образом:

Рисунок 4.6.График интерполированной зависимости ΩC от θ

Расчет диаметра приводного колеса

кривошипно-штангового механизма

Диаметр приводного колеса КШМ (в относительных единицах) может быть вычислен по формуле

где

Чтобы получить значение диаметра приводного колеса DК в абсолютных единицах (в метрах) необходимо dК помножить на 1/3 длины створки ворот (в метрах). Диаметр приводного колеса может быть определен также по построенной кинематической схеме (рис. 4.2) с учетом выбранного масштаба.

Расчет передаточного отношения редуктора

и открытой зубчатой передачи

При заданном значении полного угла поворота приводного колеса КШМ αmax (в градусах) передаточное отношение двух элементов кинематической цепи – редуктора и открытой зубчатой передачи (см. рис. 4.1) определяется по выражению

где tС – время (с), за которое перемещается створка ворот из одного предельного положения в другое предельное положение при закрытии и открытии ворот,

ω0 (1/с), n0 (об/мин) – синхронная скорость вращения намечаемого для применения асинхронного двигателя по п. 3.7;

ωK - скорость вращения приводного колеса КШМ.

Передаточное отношение iР редуктора должно быть согласовано с передаточным отношением iОЗП открытой зубчатой передачи, которую представим кинематической схемой на рис. 4.7).

Рисунок 4.7. Кинематическая схема открытой зубчатой передачи

Произведение передаточных отношений iРiОЗП равно значению iР-ОЗП. Из этого условия следует, что при выбранном редукторе с передаточным отношением iР открытая зубчатая передача должна иметь передаточное отношение

Диаметры D1, D2, D3, D4, D5 (м) шестерней передачи должны удовлетворять условию

Выражение показывает, что передаточное отношение редуктора iР и передаточное отношение открытой зубчатой передачи iОЗП находятся в прямой зависимости от синхронной частоты вращения n0 двигателя, предварительно намеченного для применения в электроприводе в п. 3.2. Поэтому с целью снижения массогабаритных характеристик механической части электропривода желательно выбрать электродвигатель с малой синхронной частотой вращения n0.

Таким образом, на данном этапе проектирования может быть рассчитано передаточное отношение iРiОЗП, предварительно выбран редуктор и определены диаметры D1, D2, D3, D4, D5 шестерен открытой зубчатой передачи. (Диаметр приводного колеса DК в абсолютных единицах (м) определен в п. 4.4. Выбор D1, D2, D3, D4, D5 при известных iОЗП и DК должен обеспечить выполнение условия с допустимой погрешностью не более 10%).

Выбираем редуктор ВК-350

Таблица 4

Цилиндрический трехступенчатый редуктор

| Тип редуктора | n, об/мин | P, кВт | i | η |

| ВК-350 | 1000 | 4 | 13,2 | 0,90 |

Рассчитываем D1, D2, D3 по зависимости:

Тогда

Определим погрешность

Следовательно, расчет передаточного отношения редуктора и открытой зубчатой передачи выполнен согласно с допустимой погрешностью.

Определение статического момента сопротивления

на валу электродвигателя

Предварительный выбор двигателя (в п. 3.2) был осуществлен по расчетной мощности для усредненных условий работы. При этом не учитывались в полной мере неизбежные в реальных условиях отклонения от этих условий. Расчеты показывают (см. рис. 3.2), что величина статического момента сопротивления МС существенно зависит от того, в каком положении (угол θ) в данный текущий момент времени находится створка ворот. Причем, кривошипно-штанговый механизм (КШМ) вносит специфику в эту зависимость из-за переменного передаточного отношения iКШМ. Поэтому, рассматривая момент МС на створке ворот как функцию МС = φ(θ) от угла θ, определенную выражениями, можно найти момент сопротивления МСК, приведенный к валу приводного колеса

где ηКШМ - КПД кривошипно-штангового механизма (принимаем равным 0,94);

f-1(θ), 𝜙(θ) - функции, определенные соответственно таблично и полиномом в п. 4.2 и п. 4.3. (В дальнейших расчетах можно использовать как одну, так и другую функцию).

Статический момент МСД (Нм) на валу двигателя теперь можно определить по формуле

где ηЗ = ηР·ηОЗП представляет собой КПД зубчатых передач, равный произведению коэффициентов полезного действия редуктора (ηР) и открытой зубчатой передачи (ηОЗП). Значение КПД ηР нужно взять для выбранного редуктора. Значение ηОЗП можно принять равным 0,92.

По выражениям может быть выполнены расчеты статического момента сопротивления МСД на валу электродвигателя привода и построены графики для тяжелого режима работы (при 𝜙(θ) = МСТ) и для легкого режима (при 𝜙(θ) = МСЛ), которые определены в п. 3.5.

Графики зависимости приведенных моментов статических сил от угла поворота створки в тяжелом и легком режимах приведены на рис. 4.8. По которому, МСДm = 138,5 Нм и θm = 57º.

Рисунок 4.8. Графики зависимости приведенных моментов статических сил от угла

поворота створки в тяжелом и легком режимах

РАЗРАБОТКА ЭЛЕКТРИЧЕСКИХ СХЕМ, ВЫБОР

ЭЛЕМЕНТОВ СИЛОВОЙ И ИНФОРМАЦИОННОЙ

ЧАСТЕЙ ЭЛЕКТРОПРИВОДА

Построение электрической схемы силовой

части электропривода

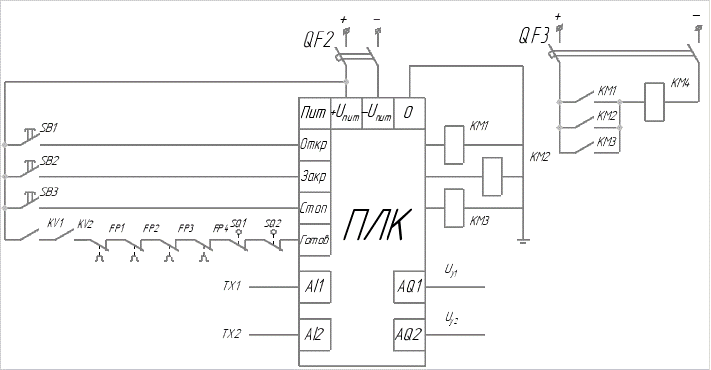

Рисунок 5.1. Силовая электрическая схема электропривода

Обозначения: М1, M2 – электродвигатели; TV1, TV2 – трансформаторы напряжения; L1, L2 – сглаживающие дроссели; VD1-VD12 – диодные ключи; VS1-VS12 – тиристорные ключи; QF1 – автоматический выключатель; V1, V2 – выпрямители; СИФУ1, СИФУ2 – системы импульсно-фазового управления; FP1, FP2, FP3, FP4 – электротепловые реле; YB1, YB2 – механические тормоза; KV1, KV2 – реле напряжения.

Построение электрической схемы информационной

части электропривода

Рисунок 5.2. Схема информационной части ЭП

Обозначения: QF2, QF3 – автоматические выключатели; ТХ1, ТХ2 – датчики положения; SQ1, SQ2 – путевые выключатели; KM1-4 - контакторы; ПЛК – программируемый логический контроллер; AI – аналоговый вход; AQ – аналоговый выход.

Описание работы электропривода:

«Закрытие» - обе створки начинают движение одновременно с одинаковой скоростью ωсз. В момент, когда обе створки достигнут угла поворота в 57о, тогда правая створка уменьшит свою угловую скорость ωпр.cз < ωсз, в то время как левая створка продолжит свое движение. Таким образом, когда обе створки дойдут почти до конечного положения, они приостановятся с помощью конечных выключателей, и далее створки дойдут в закрытое положение.

«Открытие» - обе створки начинают движение одновременно с одинаковой скоростью ωсо. Когда створки достигнут почти максимального угла открытия ворот, тогда створки начнут остановку с помощью конечных выключателей.

Управление осуществляется с помощью кнопок:

- для открытия ворот необходимо нажать кнопку SB1;

- для закрытия ворот необходимо нажать кнопку SB2;

- для остановки ворот необходимо нажать кнопку SB3.

Выбор и проверка электродвигателя

В п. 3.7 выполнен предварительный расчет мощности электродвигателя привода ДСВ и предварительно выбран электродвигатель для привода. Технические характеристики этого двигателя использованы для определения передаточных отношений элементов кинематической цепи привода и моментов сил статического сопротивления на валу двигателя, для выбора редуктора и расчета элементов открытой зубчатой передачи. Полученная таким образом информация о проектируемом электроприводе должна быть использована при окончательном выборе электродвигателя, удовлетворяющего необходимым проверкам на перегрузочную способность, по режиму «наезд на препятствие» и др.

Выбор электродвигателя

Электродвигатель привода ворот шлюза выбирают по рассчитанной мощности для режима ПВ=25% с учетом принятой структуры электропривода, рода тока, скоростей движения механизмов. Выбирают по каталогу двигатель ближайшей меньшей мощности (РПВ40 ). Если каталожные данные электродвигателей приведены для основного номинального режима при ПВ=40%, то электродвигатель может быть выбран по этому режиму, но расчетная мощность двигателя может быть пересчитана на ПВ=25% по приближенной формуле

где ПВ25 и ПВ40 – продолжительности включения двигателей соответственно при ПВ=25% и ПВ=40%.

Основным типом двигателей, рекомендуемых для транспортных гидротехнических сооружений, являются крановые электродвигатели переменного тока типа MTF, MTKF и металлургические двигатели MTH, MTKH или постоянного тока типа Д. Основной режим работы этих двигателей повторно-кратковременный при ПВ=40%. Предельная температура перегрева двигателей составляет 100оС при классе изоляции F и 125оС при классе изоляции Н. Перегрузочная способность этих двигателей составляет 2,3…3,0.

Таким образом, мы выбрали двигатель переменного тока с фазным ротором – 4MTF(H) 112LB6 мощностью 3,7 кВт.

Проверка электродвигателя на перегрузочную способность

Пуск электродвигателя привода при любом положении створки ворот в диапазоне углов 0≤ θ ≤ θmax состоится в том случае, если начальный пусковой момент МДп удовлетворяет неравенству МДп > МСДm (см. рис. 4.8) при условии допустимого снижения напряжения в сети до величины 0,9Uном относительно номинального значения Uном. Проверка на перегрузочную способность в этом случае выполняется по условию

где Мп – начальный пусковой момент (Нм) электродвигателя, ближайшего меньшей мощности по отношению к намеченному к установке двигателю.

Условие выполняется.

Проверка электродвигателя по аварийному режиму работы

«наезд на препятствие» (внезапное стопорение)

В механической передаче привода предусматривается упругое звено для снижения нагрузки в механической передаче при «внезапном стопорении».

Максимальная нагрузка МТmax в механической передаче не должна превосходить допустимой нагрузки МТдоп на тяговый орган, приведенной к валу электродвигателя. Условие проверки:

Допустимый момент на тяговом органе, приведенный к валу двигателя, определяется по формуле

Допустимый момент на тяговом органе, приведенный к валу двигателя, определяется по формуле

где FТдоп - допустимое усилие (Н) в тяговом органе, заданное в исходных условиях; DK - диаметр (м) приводного колеса КШМ, определенный в п. 4.4, ηЗ - КПД зубчатых передач, определенный в п. 4.6; iР-ОЗП - передаточное отношение зубчатых передач.

Максимальное значение момента МТmax (Нм) при внезапном стопорении может быть определено по формуле

где МДmax – опрокидывающий (максимальный) момент (Нм) намеченного к установке двигателя; ωД - угловая скорость двигателя (с-1) перед «наездом на препятствие» (ωД = (πnном)/30); С - жесткость демпферных пружин (Нм-1), заданная в исходных условиях; JД - момент инерции ротора двигателя и муфты (кг·м2): JД =1,25(JР + JМ).

Условие выполняется.

Выбор силовых элементов электропривода

Выбор электромеханических тормозных устройств

Электромеханические тормозные устройства применяются для удержания в неподвижном состоянии механизмов в период их бездействия и для замедления движения перед остановкой. Они представляют собой комплектные устройства, состоящие из механического тормоза и электропривода, обеспечивающего дистанционное управление тормозом.

Выбор тормозного устройства производится по тормозному моменту МТ силы, которая должна быть создана тормозом:

где МРМ - максимальный момент (Нм), создаваемый рабочим механизмом, приведенный к валу электродвигателя;

КЗ – коэффициент запаса тормоза, со значением из диапазона 1,5 ≤ КЗ ≤ 2,0.

Выбираем тормозное устройство – ТКП-400.

Таблица 5

Тормозы типа ТКП с короткоходовыми электромагнитами типаМП

| Тип тормоза | Максимальный ход якоря, мм | Тяговое усилие, Н | Тормозной момент, Нм |

| ТКП-400 | 3,0 | 7800 | 1200 |

Выбор аппаратов управления, защиты и

коммутации электрических цепей

Выбор кнопок и ключей управления производят по роду и уровню напряжения, величине коммутируемого тока, количеству коммутируемых цепей, степени защиты и климатическому исполнению, механической и электрической (коммутационной) износостойкости.

Кнопки управления различаются по размерам – нормальные и малогабаритные, по числу замыкающих и размыкающих контактов, по форме толкателя, по величине и роду тока и напряжения, по степени защиты от воздействия окружающей среды. Две, три или более кнопок, смонтированных в одном корпусе, образуют кнопочную станцию.

Ключи управления имеют два или более фиксированных положений рукоятки управления и несколько замыкающих и размыкающих контактов.

Выбираем кнопочный пост SB1, SB2 и SB3 – ПКЕ 122-3У2.

Выбор конечных выключателей и путевых переключателей производят с учетом напряжения, тока и конструктивного исполнения.

Конечные выключатели применяют для прямого отключения электродвигателя от сети или для отключения контактора, включающего двигатель в сеть, при достижении исполнительным механизмом предельного положения. Наибольшее распространение получили рычажные и шпиндельные конечные выключатели.

Путевые переключатели предназначаются как для отключений двигателей, так и для осуществления определенных переключений в схемах по аналогии с действием командоконтроллеров. Для этого они имеют регулируемые (или сменные) кулачки. Срабатывание контактов происходит при повороте кулачкового вала, связанного с подвижными частями механизма.

Выбираем конечные выключатели SQ1 и SQ2 типа ВПК 2000.

Выбор контакторов и магнитных пускателей производят с учетом следующих показателей:

- характер и величина напряжений главной цепи и цепи управления (включающих катушек);

- коммутационная способность контактов и их количество;

- допустимая частота включений;

- режим работы и др.

Контакторы постоянного тока рассчитаны на номинальные токи главных контактов от 4 до 2500 А и способны отключать токи перегрузки до 7-10–кратных от номинального тока; могут быть однополюсными или двухполюсными. Катушки этих обладают большой индуктивностью (большое количество витков), что затрудняет размыкание цепей катушек.

Контакторы переменного тока обладают особенностью – при срабатывании ток в катушке имеет повышенное значение. По этой причине ограничивается число их включений в час (обычно не более 600). Кроме того, возможны вибрация и повышенный нагрев магнитопровода из-за пульсаций магнитного потока при переменном токе.

Магнитные пускатели различаются между собой по назначению (нереверсивные и реверсивные), наличию или отсутствию тепловых реле и кнопок управления, степенью защиты от воздействий окружающей среды, уровням коммутируемых токов, рабочему напряжению главной цепи.

Бесконтактные пускатели (обычно тиристорные) и гибридные пускатели предназначены для управления двигателями (чаще всего асинхронными и синхронными). Они позволяют ограничивать пусковые токи двигателей или их моменты при пуске (называют их «мягкие пускатели» или «мягкие стартеры»).

Для коммутации силовых цепей приводов механизмов гидротехнических сооружений применяют в основном электромагнитные контакторы серии КП на постоянном токе (допускают до 1200 включений в час), а на переменном токе – контакторы серий КТ, КТД (допускают до 600 включений в час).

Выбираем контакторы КМ1-4 типа КП50Д c номинальным напряжением 27 В.

Выбор тепловых реле производят так, чтобы максимальный ток продолжительного режима работы реле с данным тепловым элементом был не менее номинального тока защищаемого двигателя, запас регулировки тока уставки на шкале реле должен быть небольшим в сторону увеличения, т.к. при большом запасе регулировки возможно загрубление защиты. Уставку теплового реле выбирают из диапазона от 1,2 до 5-ти кратного значения номинального тока электродвигателя в зависимости от режима работы.

Распространение получили тепловые реле следующих типов: ТРН на номинальные токи от 3,2 до 40 А, ТРП на 25…600 А, ТРТ на 1,75…550 А. Чувствительным элементом у реле служит термобиметалл, по которому проходит ток. У реле на большие токи имеется нихромовый нагреватель для дополнительного нагрева биметалла.

Выбираем тепловые реле FP1-4 типа ТРН-25 c током несрабатывания равным 25 А (номинальный ток двигателя 11,2 А).

Выбор реле напряжения для контроля наличия или отсутствия напряжений и токов в электрических цепях производится с учетом допустимого отклонения напряжения в цепи от номинального значения.

Применяются реле напряжения типа РН, рассчитанные на номинальные напряжения 12…400 В, имеют пределы уставки 0,5…2,0 от номинала. Реле типа РЭВ на 12…220 В имеют пределы уставки 0,25…0,65 от номинала.

Выбираем реле напряжения KV1 и KV2 типа РСН-17 в комплекте с двумя замыкающими контактами.

Выбор автоматических выключателей производят прежде всего по номинальным значениям напряжения и тока. Затем определяют токи уставок теплового и электромагнитного расцепителей. Автоматический выключатель не должен отключать установку при нормальных перегрузках.

Номинальный ток расцепителя Iр.ном выключателя не должен быть меньше расчетного тока цепи:

где Iраб - рабочий (расчетный) ток цепи в длительном режиме работы электроустановки.

Ток уставки регулируемого теплового расцепителя принимается больше рабочего тока на 15…25%, т.е. Iр.теп = (1,15…1,25) Iраб.

Ток уставки Iр.эл-м регулируемого электромагнитного расцепителя определяется из следующих соображений:

ток срабатывания электромагнитного расцепителя должен превышать ток срабатывания теплового расцепителя, т.е. Iр.эл-м = (4,5…10) Iр.теп;

автомат не должен срабатывать от пускового тока двигателя электроустановки (Iр.эл-м ≥ (1,5…1,8) Iпуск);

автомат не должен срабатывать при максимально возможном токе в цепи Iмакс, когда двигателей несколько.

Включающая способность выключателя определяется наибольшим мгновенным током включения Iдоп, отключающая способность – действующим значением периодического тока Iотк , который выключатель может отключить, оставаясь пригодным к дальнейшей работе.

На термическую устойчивость проверяют только селективные автоматические выключатели.

На электродинамическую устойчивость проверяют только те выключатели, для которых в справочных данных специально оговорены токи электродинамической устойчивости. Остальные выключатели проверять на электродинамическую устойчивость нет необходимости.

Автоматические выключатели выпускаются на переменные напряжения от 220 до 660 В и постоянные напряжения от 110 до 440 В с ручным и электродвигательным приводом. Наибольшее применение получили автоматы серии А-3000 – наиболее распространенная серия. Напряжения: переменные 220. 380, 660 В, постоянные – 110, 220 В. Отключаемые токи от 1,6 до 110 кА.

Применяются также автоматические выключатели серий АК, АЕ, АС, АП и др.

Выбираем автоматический выключатель для силовой цепи QF1 типа ВА 51-31.

Выбираем два автоматических выключателя для цепи управления QF2-3 типа ВА 51-25.

ЗАКЛЮЧЕНИЕ

Использование современной полупроводниковой техники в составе асинхронно-вентильного каскада позволит снизить энергетические потери при работе электропривода и повысить надежность работы ДСВ шлюза.

В результате проектирования были выполнены все этапы работы: изучены оборудования шлюза и технологии работы, выбран тип и структура электропривода ДСВ, рассчитаны статические нагрузки и мощности электродвигателей привода ДСВ, рассчитаны параметры кинематической цепи привода ДСВ, разработаны электрические схемы и выбраны элементы силовой и информационной частей электропривода ДСВ.

1 2 3