Ім'я файлу: ПЗ.docx

Розширення: docx

Розмір: 1235кб.

Дата: 07.06.2021

скачати

Пов'язані файли:

Лекція № 1 Методика навчання інформатики як наука.docx

Розширення: docx

Розмір: 1235кб.

Дата: 07.06.2021

скачати

Пов'язані файли:

Лекція № 1 Методика навчання інформатики як наука.docx

За фізико-хімічними показниками спирт етиловий має відповідати таким вимогам(табл. 4.2).

Назва показника | Норма для спирту сортів | Метод контролю | |||

| Пшенична сльоза | Люкс |

| Вищої очистки | ||

| Об’ємна частка етилового спирту за температури 20ºС, %, не менше | 96,3 | 96,3 | 96,3 | 96,0 | ДСТУ 4181 |

| Проба на чистоту з сірчаною кислотою | витримує | ДСТУ 4181 | |||

| Проба на окислюваність за температури 20ºС, хв, не менше | 23 | 22 | 20 | 15 | ДСТУ 4181 |

| Масова концентрація альдегідів, у перерахунку на оцтовий альдегід в безводному спирті, мг/дм3, не більше | 2,0 | 2,0 | 2,0 | 4,0 | ДСТУ 4181 ДСТУ 4222 |

| Масова концентрація сивушного масла: пропіловий, ізопропіловий, бутиловий, ізобутиловий та ізоаміловий спирти, в перерахунку на суміш пропілового, ізобутилового та ізоамілового спиртів (3:1:1) в безводному спирті, мг/дм3, не більше | 3,0 | 4,0 | 7,0 | 10,0 | ДСТУ 4181 ДСТУ 4222 |

| Масова концентрація сивушного масла, в перерахунку на суміш ізоамілового та ізобутилового спиртів (1:1) в безводному спирті, мг/дм3, не більше | 2,0 | 2,0 | 3,0 | 4,0 | ДСТУ 4181 ДСТУ 4222 |

| Масова концентрація естерів, у перерахунку на оцтово-етиловий естер в безводному спирті, мг/дм3, не більше | 1,5 | 2,0 | 3,0 | 5,0 | ДСТУ 4181 ДСТУ 4222 |

| Об’ємна частка метилового спирту, в перерахунку на безводний спирт, %, не більше | 0,005 | 0,01 | 0,02 | 0,03 | ДСТУ 4181 ДСТУ 4222 |

Продовження таблиці 4.2

| Масова концентрація вільних кислот (без СО2), в перерахунку на оцтову кислоту, в безводному спирті, мг/дм3, не більше | 8,0 | 8,0 | 12,0 | 15,0 | ДСТУ 4181 |

| Масова концентрація органічних речовин, що омилюються, в перерахунку на оцтово-етиловий естер, в безводному спирті, мг/дм3, не більше | 12,0 | 18,0 | 25,0 | 30,0 | ДСТУ 4181 |

| Проба на фурфурол | витримує | ДСТУ 4181 | |||

| Масова концентрація сухого залишку, мг/дм3, не більше | 5,0 | 5,0 | 5,0 | 10,0 | ДСТУ 4181 |

За органептичними показниками етанол повинен відповідати таким вимгам(табл. 4.3):

| Назва показника | Характеристика | Метод контролю |

| Зовнішній вигляд | Прозора рідина без часток | ДСТУ 4181 |

| Колір | Безбарвна рідина | ДСТУ 4181 |

| Смак і запах | Характерний для сорту спирту етилового, виробленого із відповідної сировини, без присмаку та запаху сторонніх речовин | ДСТУ 4181 |

Згідно з чинними нормативними документами спирт етиловий ректифікований за вмістом важких металів і мишʼяку повинен відповідатти таким вимогам, зазначеним в таблиці 4.4 [10].

| Назва показника | Допустимі рівні, мг/кг, не більше | Метод коонтролю |

| Вміст важких металів: | | ГОСТ 31078 |

| Свинець | 0,300 | ГОСТ 26932 |

| Кадмій | 0,030 | ГОСТ 26933 |

| Ртуть | 0,005 | ГОСТ 26927 |

| Цинк | 4,000 | ГОСТ 26934 |

| Вміст мишʼяку | 0,200 | ГОСТ 26930 |

РОЗДІЛ 4 БІОРЕАКТОР І ДОПОМІЖНЕ ОБЛАДНАННЯ

4.1 Апаратурно-технологічна схема виробництва спирту

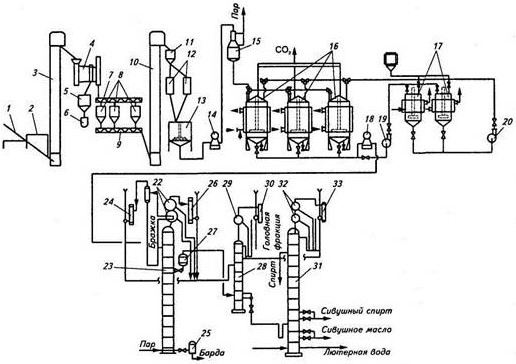

Основними технологічними операціями одержання спирту є: підготовка сировини, розварювання, оцукрювання і охолодження маси, бродіння, перегонка і ректифікація спирту (рис.5.1.).

Рисунок 4.1. Апаратурно-технологічна схема отримання спирту(Додаток А): 1,5,8,11 – бункери; 3,10 – норії; 4,22 – сепаратор; 6,7,9 – гвинтовий конвеєр; 12 – молоткова дробарка; 13 – змішувач; 14 – плунжерний насос; 15 – контактна головка; 16 – бродильний апарат; 17 – дрожжанка; 23,26 – бражна колона; 25 – бардо регулятор; 28 – епюраційна колона; 29,32 – дефлегматор; 30,33 – конденсатор; 31 – ректифікаційна колона. [5]

Зерно надходить в приймальний бункер 1, загальним обсягом 5 м3, потім норією 3 подається на сепаратор 4, в якому відбувається очищення зерна від сторонніх домішок.

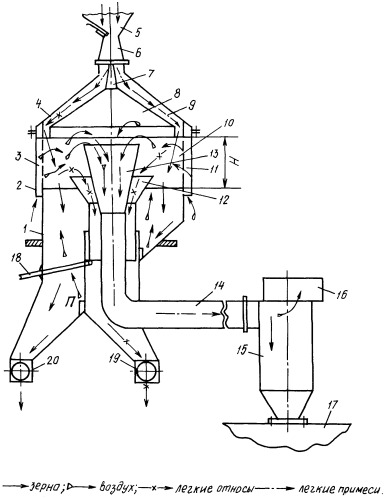

Рисунок 4.2 Сепаратор для очищення зерна(Додаток Б): 1 – осадова камера; 2 – циліндричний кожух; 3 – зазору; 4 – конічно-циліндричний ковпак; 5 – бункер; 6 – живильна труба; 7 – розсікач; 8 – конічно-циліндрична вставка; 9 – приймально-розподільчий канал; 10 – пневмосепаруючий канал; 11 – циліндрична повітророзподільна сітка; 12 – приймальний патрубкок; 13 – патрубок для домішок; 14 – повітроводи; 15 – циклон-розвантажувач; 16 – вентилятор; 17 – бункер; 18 – важель; 19 – клапан;

20 – шлюзовий затвор [9].

Пропонований сепаратор складається з осадової камери 1, на якій встановлений циліндричний кожух 2 з утворенням зазору 3 кільцевого перетину. Кожух 2 фланцем верхнього торця з'єднаний з основою конічно-циліндричного ковпака 4, який нагорі конічної частини має центральний отвір, з'єднане з бункером 5 за допомогою живильної труби 6. В центрі отвору живильної труби 6 в місці її з'єднання з ковпаком 4 встановлено вістрями розсікач 7, закріплений підставою на вершині конічно-циліндричної вставки 8, яка встановлена коаксіально під ковпаком 4 підставою циліндричної частини вниз і утворює з ним приймально-розподільчий канал 9 відповідної форми, що з'єднує живить трубу 6 з пневмосепаруючим каналом 10, який розташований співвісно під підставою вставки 8 і периферії обмежений циліндричної повітророзподільної сіткою 11.

Сітка 11 із зовнішнього боку з'єднана верхнім торцем з ковпаком 4 і нижнім з осадової камерою 1, утворюючи зазор 3 кільцевого перетину з кожухом 2. У центральній частині пневмосепаруючого каналу 10 встановлені приймальні патрубки для легких віднесень 12 і домішок 13, останній своїм отвором встановлений під підставою вставки 8 і з'єднаний за допомогою повітроводів 14 з циклоном-розвантажувачем 15, на якому встановлений вентилятор 16, закріпленим на бункері 17 для легких домішок. Навколо патрубка 13 утворено кільцевий отвір приймального патрубка 12 для легких віднесень, встановлене з можливістю зміни висоти, установлені його площині отвори за допомогою важеля 18 регулятора. Клапан 19 служить для випуску легких віднесень з приймача, шлюзовий затвор 20 – для випуску очищеного зерна з сепаратора [9].

Домішки надходять в бункер 5, обсягом 1,5 м3. У міру накопичення виводяться гвинтовим конвеєром 6 за межі цеху і утилізуються.[5]

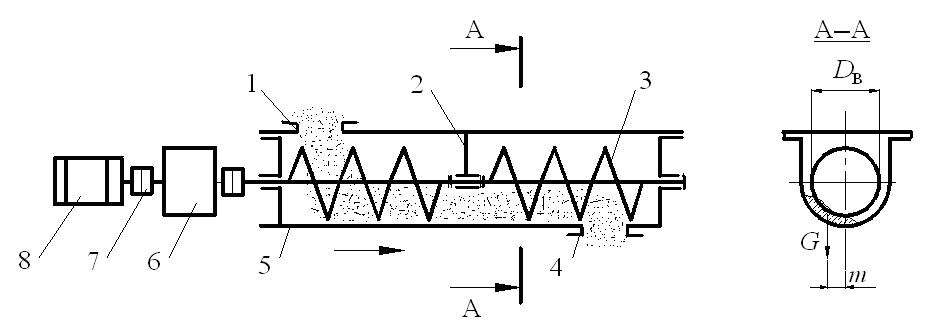

Гвинтовий конвеєр, шнековий конвеєр, транспортер або просто шнек (ДСТУ 2672-94) – шнекова машина, різновид конвеєра, у якому вантаж переміщується волочінням уздовж нерухомого жолоба лопатями обертового гвинта. Прообразом сучасних гвинтових конвеєрів став винайдений Архімедом у ІІІ ст. до н.е. водопідіймальний пристрій, що отримав назу гвинт Архімеда. Гвинтовий конвеєр – різновид транспортних машин безперервної дії. На рисунку 4.2 зображений гвинтовий конвеєр [13].

Рисунок 4.3 – Гвинтовий конвеєр (

ДОДАТОК В) 1 – завантажувальний пристрій; 2 – підвісна проміжна опора; 3 – гвинт; 4 – розвантажувальний отвір; 5 – жолоб; 6 – муфта; 7 – редуктор; 8 – електродвигун [13].

Гвинтові конвеєри використовуються для транспортування у горизонтальному, вертикальному чи похилому напрямках сипких, дрібнокускових, пилоподібних, порошкових матеріалів (зазвичай на відстань до 60 м по горизонталі і до 15 м – по вертикалі і з продуктивністю – до 150 т/год). Діаметр шнека 100–600 мм, частота обертання 10–120 хв−1. Недоцільно за допомогою шнеків переміщати липкі, високоабразивні, а також речовини, що схильні до ущільнення.

Гвинтові конвеєри можуть додатково використовуватись як живильники, дозатори чи змішувачі. Для змішування матеріалів використовують так звані диференційні шнеки, в яких гвинти двох суміжних шнеків обертаються у протилежних напрямах [5].

Очищене зерно гвинтовим конвеєром 7 подається в бункери 8 для зберігання. Бункери розраховані на 3-добовий запас зерна. Для виведення зерна з бункера встановлена засувка в нижній частині. Гвинтовим конвеєром 9 зерно подається в норію 10, яка переносить його в бункер 11, що знаходиться над дробарками. З бункера зерно надходить в одну з молоткових дробарок 12 через дозуючий пристрій [5].

Рисунок 4.4 – Схема молоткової дробарки 8М.

1 – корпус; 2 – ротор; 3 – молотки; 4– вісь; 5 – рифлена поверхня; 6 – подаючий механізм; 7 – шибер; 8 – сітка; 9 – решітка; 10 – бункер; 11 – металева сітка; 12 – шибер; 13 – прокладка; 14 – фільтр [15].

У дробарці встановлено просівне сито з діаметром отворів 2–2,5 мм, що забезпечує прохід подрібненого зерна через сито з діаметром отворів 1 мм в кількості 88–90 %. Далі подрібнене зерно надходить в змішувач 13, куди одночасно подається вода температурою 35–40 °С в кількості 2,5–3,0 л на 1 кг подрібненого зерна при постійно працюючій мішалці для запобігання осідання крупки на днище змішувача і отримання однорідного замісу[5].

Рисунок 4.5 – Схема механічнго змішувача: 1 – мотор-редуктор; 2 – опора; 3 – рама; 4 – проміжний вал; 5 – ллопатний вал; 6 – імпелер.

Плунжерним насосом 14 заміс подається в контактну головку 15 (рис. 4.6) куди подається гострий пар [9].

Рисунок 4.6 – Контактна головка.

Контактна головка складається із зовнішнього циліндричного корпусу , до якого підведений патрубок для подачі пари, і внутрішньої труби , що має на поверхні отвори діаметром 5 мм, просвердлені під кутом 45 до вертикальної осі.

Заміс миттєво нагрівається до температури 120 °С і надходить в варильно-бродильний апарат 16 (рис. 5.2.) [5].

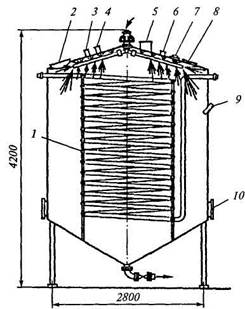

Рисунок 4.7. Схема варочно-бродильного апарату(ДОДАТОК Г): 1 – змійовик; 2, 10 – люки; 3,4,6 – штуцер; 5 – патрубок; 7 – світильник; 8 – оглядове віконце; 9 – гільзи [5].

Бродильний апарат являє собою циліндр з конічним днищем, виготовлений зі сталі товщиною 6–8 мм.

Сусло в ньому зброжується під дією ферментів дріжджів. Усередині апарату змонтований змійовик 1 із сталевих труб діаметром 51–76 мм для відводу теплоти, що виділяється при бродінні маси. Маса подається через штуцер 4, дріжджі – через штуцер 3. Вуглекислота, що виділяється при бродінні, відводиться через патрубок 5.

Для огляду і ремонту апарат забезпечений люками 2 і 10. 3а процесом бродіння спостерігають через оглядове віконце 8 за допомогою світильника 7. Термометри встановлюють в гільзи 9. До штуцера 6 підключають гідрозатвор, який запобігає утворенню вакууму при пропарюванні апарату паром. При безперервно-проточному способі бродіння на проточних трубах встановлюють дисковий затвор, за допомогою якого апарат відключається від батареї для миття та дезінфекції. Конструкція затвора запобігає застою бражки, що забезпечує стерильність процесу бродіння. Механізована мийка апарату водою і розчинами антисептиків здійснюється за допомогою мийного апарату.

Апарат забезпечений лопатевою мішалкою, вона служить для рівномірного перемішування замісу на стадії розварювання, і перемішування вже звареного замісу з зацукреними матеріалами для охолодження до температури складки. Охолоджуюча вода подається в сорочку від низу до верху. Гріючий пар надходить у верхній патрубок сорочки, а конденсат з нижнього патрубка потрапляє в каналізацію.

Розварювання ведеться в «м'якому» режимі шляхом витримки замісу при температурі 95 °С протягом 2 годин. Дана температура підтримується за допомогою подачі пари в сорочку. Для рівномірного підігріву замісу необхідно, щоб мішалку працювала постійно.

Після розварювання маси приступають до її охолодженню до температури оцукрювання, подаючи воду в сорочку апарату знизу. При досягненні температури 58–60 °С в зварену масу подають зацукрюючий матеріал. Зацукрюючим матеріалом можуть служити ферментні препарати з культур мікроорганізмів. Після ретельного перемішування мішалку зупиняють на 15–20 хвилин для здійснення процесу оцукрювання.

Повнота оцукрювання перевіряється впливом на фільтрат сусла 0,5 процентним розчином йоду. Якщо забарвлення йоду при цьому не зміниться, то маса оцукрилася добре, синьо-фіолетове забарвлення свідчить про те, що в суслі є не зацукрений крохмаль. Після отримання позитивного результату продовжують охолодження сусла до температури складки 18–20 °С. При досягненні температури складки в сусло насосом задають дріжджі в дрожжанку 17 (рис.4.8) і залишають на бродіння при герметично закритому чані [5].

Рисунок 4.8 – Механічна дрожжанка: 1 – корпус; 2 – мішалка; 3 – змійовик для води; 4 – змієвик для пару; 5 – привід мішалки; 6 – днище; 7 – кришка [32].

В даній схемі прийнято періодичне 3-добове бродіння. Температура в період головного бродіння не повинна підніматися вище 29–30 °С, під час доброджування – 27–28 °С. Бродіння вважається закінченим, коли зміст незброжених цукрів в бражці досягне 0,2–0,3 г/100 мл, а видиме і справжній зміст сухих речовин не змінюється протягом останніх 2–3 годин.

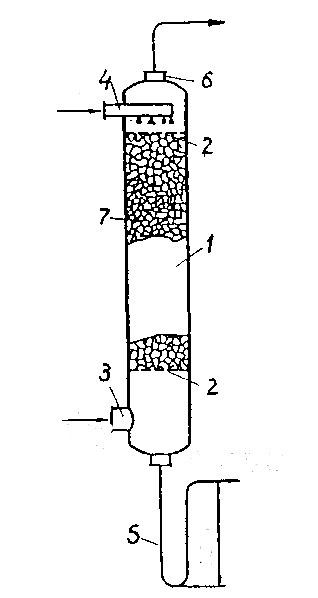

Рисунок 4.9 – Спиртоловушка: 1 – корпус, 2 – перегородки; 3 – штуцер введення газів; 4 – штуцер введення води; 5 – гідрозатвор; 6 – штуцер відведення СО2; 7 – наповнювач (кільця або кокс).

Для конденсації спиртної пари, що буря виділяється діоксидом вуглецю, передбачена спиртоловушка, промивна вода з якої потрапляє до збірки і потім відводиться на перегонку в цех ректифікації.

Зріла бражка насосом 18 подається в підігрівач, нагрівається в ньому до 70–75 °С і направляється в сепаратор 22, де від неї відокремлюються пари діоксиду вуглецю. Відсепарована бражка надходить на тарілку харчування бражної колони 23, а паровий потік – в конденсатор СО2 24 [5].

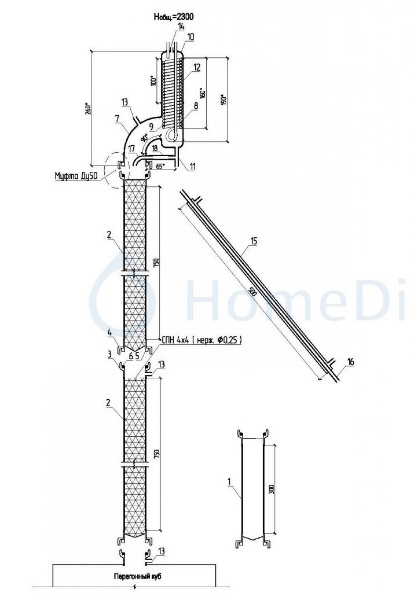

Рисунок 4.10 – Бражна колона: 1 – царга для дистиляції; 2 – царга для ректифікації; 3,4,5,6 – муфта; 7,8, 10,12 – корпус дефлегматора; 9 – холодильний Димрота; 11 – трубка виводу продукту; 13 – корпус дефлегматора(підкл. датчиків); 14 – корпус дефлегматора (ТСА); 15,16 – прямоточний холодильник; 17,18 – трубка повернення [24].

Пар рухається від низу до верху по колоні, зустрічається зі стікає по тарілках бражкою і збагачується спиртом [5].

Брага, збіднена спиртом, у вигляді барди відводиться з колони через бардо регулятор 25, а водно-спиртові пари фортецею 40–50% об. через пеноловушку надходять в підігрівач, де відбувається їх конденсація. Несконденсировавшиеся частина водно-спиртових парів відводиться в водяну секцію підігрівача бражки і конденсатор бражної колони 26. Сконденсована водно-спиртові пари і домішки спирту утворюють бражної дистилят, який прямує в епюраційну колону 28 для очищення.

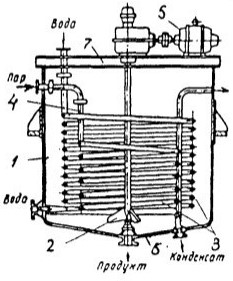

У епюраційні колоні крім очищення бражного дистиляту від головних домішок відбувається їх концентрування. Паровий потік з виділеними в процесі епюрації домішками надходить в дефлегматор 29 і конденсатор 30 (рис. 4.11), конденсується і у вигляді флегми повертається на верхню тарілку колони.

Рисунон 4.11 – Конденсатор [22].

Головна фракція відбирається з конденсатора, потім через холодильник і контрольний снаряд направляється в спиртонріємник. Бражної дистилят після епюрації фортецею 30–35 % об. надходить на 16-ту тарілку ректифікаційної колони 31.

У колоні спирт відганяється, зміцнюється, компоненти сивушного масла конденсуються; відбувається також пастеризація спирту, тобто додаткове очищення його від головних домішок за рахунок наявності тарілок над зоною відбору спирту. Пари спирту надходять в дефлегматор 32, Несконденсована частина спиртових парів з дефлегматора поступає в конденсатор 33, в якому відбувається їх повна конденсація. З конденсатора 33 ректифікаційної колон.

1 2 3

Б

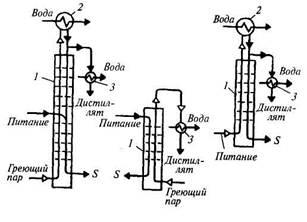

рагоректифікаційні установки, що застосовуються в спиртової промисловості, укомплектовані бражної, епюраційної і ректифікаційної колонами. Ректифікаційні колони (рис. 5.4.), що входять до складу установок, бувають колонними, відганяючими, концентраційними.

Рисунок 4.12 – Схеми ректифікаційних колон: 1 – повна; 2 – неповна відганяюча; 3 – неповна концентрована [5].

Повна колона 1 (рис.5.4,А) складається з відганяючої і концентраційної частин, до складу яких входить дефлегматор 2 і холодильник дистиляту 3.

Що гріє пар підводиться в нижню частину колони, а вода проходить через дефлегматор і холодильник.

Харчування в повну колону вводиться в середню частину (на верхню тарілку отгонной частини колони).

Дистилят відводиться з холодильника дистиляту.

Відганяючи колона 1 (неповна) (рис. 5.4, Б) має тільки відганяючу частину, в ній відсутній дефлегматор 2, а харчування подається на її верхню тарілку. У цій колоні надходить харчування виснажується низько кип’ячим компонентом.

Концентраційна колона 1 (неповна) (рис. 5.4, В) забезпечена дефлегматором 2, а харчування надходить під нижню тарілку в пароподібному вигляді. Повною ректифікаційної колоні 1 створюється можливість для отримання практично в чистому вигляді обох компонентів розділяється бінарної (двухкомпонентної) суміші. У неповній отгонной колоні з нижньої частини відводиться практично чистий важко летучий компонент, а з верхньої – пар, кілька збагачений легко летучим компонентом. З верхньої частини неповної концентраційної колони відводиться практично чистий легко летучий компонент, а з нижньої – залишок S, кілька збагачений важко летучим компонентом.

Контактний пристрій – основний елемент колони ректифікації, на якому здійснюється процес масообміну між парою і рідиною. Інтенсивний масообмін на контактному пристрої досягається шляхом створення розвиненої поверхні контакту фаз і активної гідродинамічної обстановки.

У спиртової промисловості, як правило, застосовують тарілчасті контактні пристрої, на яких здійснюється послідовно ступінчастий контакт фаз. На тарілці утримується шар рідини, через який проходить пар, в результаті чого здійснюється масообмін [5].

4.2 Розрахунок допоміжного обладнання

4.1.1 Технологічний розрахунок сепаратора

6.2

6.1

Основною метою технологічного розрахунку є визначення діаметра і висоти сепаратора. Тип сепаратора, був заданий спочатку, таким чином, необхідно визначте розміри трифазного сепаратора для поділу суміші нафти, газу і води. Для проведення розрахунків необхідно перевести всі величини в стандартну систему вимірювань (СІ).

6.3

Для того щоб розрахувати витрату газу в умовах сепарації, необхідно врахувати стисливість газу. За допомогою рівняння стану ідеального газу розрахуємо щільності газу при стандартних умовах і в умовах сепарації.

6.4

де – щільність, кг/м3; P – тиск в сепараторі, Па; Mr – молекулярна маса, г/моль; R – універсальна газова постійна, Дж/моль·К; T – температура в сепараторі, K; z – коефіцієнт (фактор) стисливості газу.

Для того щоб розрахувати щільність газу необхідно знати його молекулярну масу і коефіцієнт стисливості газу, для цього необхідний склад газу. Задаємо склад газу (табл 6.1) і розраховуємо молекулярну масу суміші газів за формулою (6.5)

Таблиця 6.1 – Компонентний склад газу.

| Компонент | Маса, % | М, г/моль |

| С4Н10 | 25 | 58 |

| i-С4Н10 | 5 | 58 |

| С2Н16 | 30 | 30 |

| С3Н18 | 25 | 44 |

| СН4 | 15 | 16 |

6.5

11

11

Розрахуємо щільність газу при стандартних умовах:

6.6

Отримана щільність дорівнює заданій щільності газу (1,4 кг/м3), отже, склад газу підібраний, вірно. Для того щоб обчислити щільність газу в умовах сепарації розраховуємо z для кожного компонента суміші газу. Фактор стисливості є функцією наведених параметрів:

де

– наведені температура і тиск, відповідно.

– наведені температура і тиск, відповідно.Для з'єднань, нормальна температура яких не перевищує 235К, використовують вираз для розрахунку критичної температури:

6.7

Критичний тиск (Па) розраховується за рівнянням Льюїса:

6.8

де Мr – середня молекулярна маса; К-константа, яка дорівнює 6,3–6,4.

Розраховуємо щільність кожного газу за рівнянням 6.9.

6.9

Для розрахунку щільності суміші газів використовуємо принцип адитивності:

де см – щільність суміші газів, кг / м3; i – щільність i-го компонента, кг / м3; yi– об'ємна частка i-го компонента в суміші. Таким чином, щільність газу в умовах сепарації складе:

.

.Для того щоб обчислити витрату газу в умовах сепарації необхідно витрата газу при стандартних умовах помножити на щільність газу при стандартних умовах і поділити на щільність газу в умовах сепарації.

Продуктивність сепаратора по газу, як і в разі двофазного сепаратора, визначається максимальною швидкістю газу, при якій краплі нафти встигнуть осісти в газовому середовищі.

6.10

Дану швидкість можна обчислити на підставі рівняння Саудер-Брауна 6.10.

Зазвичай значення коефіцієнта рівняння Саудер-Брауна при горизонтальній орієнтації сепаратора і наявності лопатевого крапле відбійника приймають рівним 0,12 м/с.

.

.

6.11

Таким чином, знаючи швидкість і витрата газу, ми можемо порахувати мінімальну площу перетину, необхідну для газової фази.

Обчислимо швидкість осадження краплі води в шарі нафти. Задаємо додаткову умову на розмір крапель води в шарі нафти, які повинні бути більше, ніж 500 нм(зводненість нафти після сепарації повинна бути не більше 10 %).

6.12

6.13

де dp – діаметр краплі води, м; ρd – щільність дисперсної фази, кг / м3; рс – щільність безперервної фази, кг / м3 ; μс – в'язкість нафти, Па * с; λ– справний коефіцієнт. Справний коефіцієнт розраховується за формулою 6.13:

Тоді швидкість осадження краплі води в шарі нафти дорівнює:

6.14

Дане рівняння зазвичай використовується для розрахунку максимальної осьової швидкості потоку, при цьому зазвичай приймається, що дана швидкість дорівнює швидкості осадження спливання краплі, помноженої на п'ятнадцять:

6.16

6.15

Для того, щоб запобігти утворенню турбулентних завихрень між нафтової і водної фазами, аксіальні швидкості руху цих двох фаз повинна бути постійні. Розрахуємо мінімальну площу перетину сепаратора, необхідну для поділу водної і нафтової фаз.

Площа перетину сепаратора для відділення газу зазвичай приймається рівною ¼ від загальної площі перетину сепаратора:

6.17

Таким чином, сумарна площа сепаратора дорівнює:

Мінімальний діаметр сепаратора дорівнює:

Відношення довжини сепаратора до діаметру називається коефіцієнтом стрункості сепаратора (SR – Slenderness Ratio). Для стандартних сепараторів дане співвідношення зазвичай залишається приблизно постійним і дорівнює s=4,5. Таким чином, мінімальна довжина сепаратора дорівнює:

Об̛єм сепаратора дорівнює:

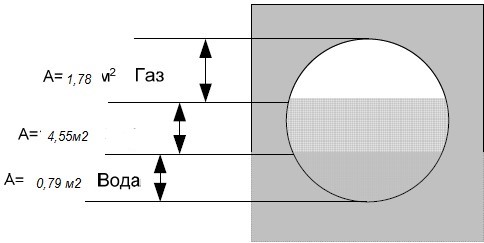

Розрахуємо рівні розділу фаз, розташування рівнів розділу фаз показана на рисунку 6.2.

Нафта

Рисунок 6.2 – Рівні розподілу фаз.

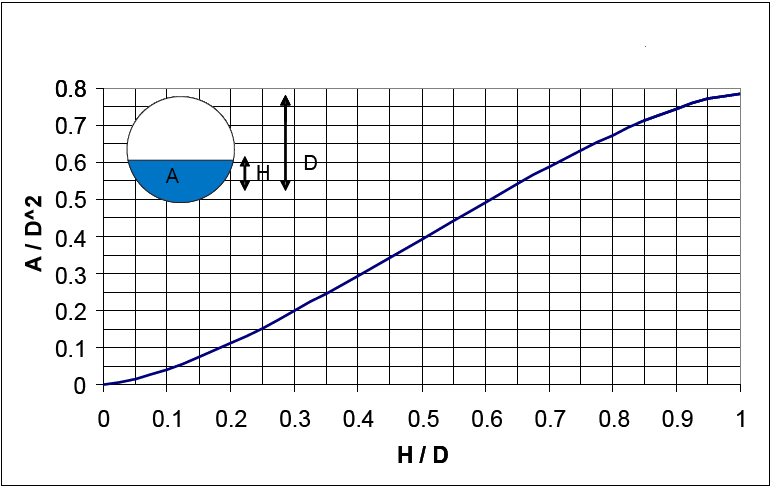

Знаходження висоти перетину при відомій площі сегмента може бути вирішена в аналітичній формі, проте більш зручно користуватися спеціальною діаграмою (рис. 6.3), яка дозволяє легко переходити від площі, зайнятої фазою, до висоти перетину.

Рисунок 6.3 – Залежність об'єму рідини від рівня розділу фаз в горизонтальному сепараторі.

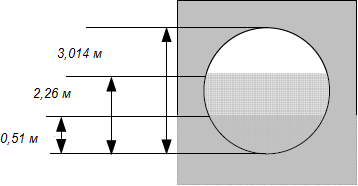

Відношення A/D2 =0,78 за графіком знаходимо H/D, Рівне 0,17. З відношення H/D знаходимо Н. Таким чином, рівень розділу фаз вода / нафта дорівнює 0,5 м. Шар газу займає ¼ від загальної площі перетину в її верхній частині, а отже, рівень розділу фаз, дорівнює.

Висоту шару нафти можна розрахувати як різницю між діаметром сепаратора і товщинами шарів нафти і води:

На рисунку 6.4 зображено висоти розділу фаз.

Рисунок 6.4 – Висоти розділу фаз.

Механічний розрахунок. Механічний розрахунок включає розрахунок товщини обичайки; підбір кришки, днища, фланців і люка, розрахунок штуцерів і розрахунок і підбір опори апарату.

Розрахунок товщини обичайки. Матеріал обичайки і днищ виберемо сталь 09Г2С (ГОСТ 5520-62). Дана сталь характеризується високою корозійною стійкістю. При роботі елементів хімічної апаратури в умовах будь-яких негативних температур за розрахункову температуру приймають 20 °С.

6.18

Розрахунок товщини обичайки проводять відповідно до ГОСТ 14249-80. Виконавчу товщину тонкостінної гладкої циліндричної обичайки, навантаженої внутрішнім надлишковим тиском, розраховуємо за формулою 6.18:

Причому для обичайки D≥200 мм має дотримуватися умова

.

.Сумарну надбавку до номінальної розрахункової товщині стінки визначаємо за формулою 6.19:

6.19

де с1-надбавка на корозію (1мм), с2-надбавка на мінусове відхилення по товщині листа, приймемо 0,7 мм, с3-технологічна надбавка, приймемо 0,5 мм.

.

.

6.20

Допустима напруга для обраного матеріалу сталь марки 09Г2С розраховується за такою формулою 6.20:

де η=0,9 – коефіцієнт для вибухонебезпечних і пожежонебезпечних середовищ; σ* = 183 МПа – допустима напруга для сталі 09Г2С при 20 °С.

.

.φ=0,9 – коефіцієнт міцності зварних швів: стикових, виконаних автоматичним або напівавтоматичним зварюванням з одного боку, з флюсовою або керамічною підкладкою, при контролі 100% довжини шва.

6.21

Товщину стінки обичайки розраховуємо за формулою 6.21:

6.22

Приймемо товщину стінки обичайки рівною 11мм. Перевірка умови: (11–2,3)/2860≤0,1. Допустимий тиск в обичайці визначаємо за формулою 6.22:

Мпа

МпаРозрахунок еліптичного днища і кришки. Розрахунок товщини кришки і днища виконується аналогічно розрахунку товщини обичайки. Приймати

.

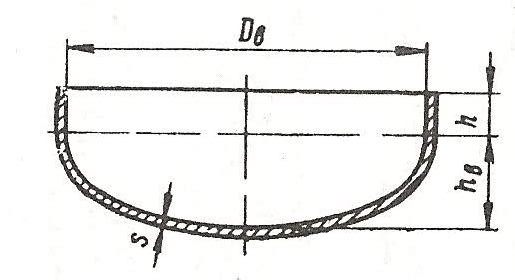

.Приймаємо товщину днища рівній товщині обичайки 11 мм. Найбільш поширеною формою днищ в зварних хімічних апаратах є еліптична форма з відбортовкою на циліндр для даного апарату підбираємо два стандартних еліптичних відбортованих сталевих днища з внутрішніми базовими розмірами типу: «Днище 3000х12–40 – 09Г2С ГОСТ 6533 – 68» (рис. 6.5).

Рисунок 6.5 – Схема днища по ГОСТ 1235 – 67

Параметри даного днища наведені в таблиці 6.2.

Таблиці 6.2 – Параметри днища (кришки)

| Dв, мм | s, мм | hн, мм | h, мм | F, м2 | V, м3 | Масса, кг |

| 3000 | 12 | 750 | 400 | 10,1 | 3,817 | 970 |

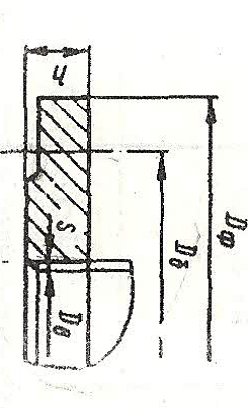

З'єднання обичайки з днищем і кришкою можна виконати суцільнозварним або на фланцях. Вибираємо сталевий плоский приварний фланець для приєднання кришки і днища до корпусу (ГОСТ 1235-67). Зовнішній вигляд фланця наведено на рис. 6.6.

Рисунок 6.6 – . Тип фланця

Розміри фланця представлені в таблиці 6.4.

Таблиця 6.4

1 2 3 4 5 6